Изобретение относится к химической технологии, в частности к каталитической очистке водорода и способам получения катализаторов для этого процесса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения катализатора на основе солей меди и цинка, включающий их смешение и последующее формование и отверждение гранул.

Недостатком этого способа является его недостаточная активность катализатора в процессе очистки водорода.

Задача изобретения разработка способа очистки водорода, который был бы высокоэффективным и недорогим за счет высокой активности катализатора, не содержащего дорогостоящих металлов Pt-группы.

Задача с помощью способа очистки водорода от примесей монооксида углерода и органических соединений, включающего их окисление до диоксида углерода в присутствии катализатора, содержащего, мас. оксид меди 30-65; оксид цинка 18-31; диоксид марганца 0,1-2,7 и оксид алюминия остальное. Процесс ведут при t 120-450оС.

Задача решается также с помощью способа получения катализатора для очистки водородсодержащего газа от примесей оксида углерода и органических соединений, включающего смешение изоморфных солей меди и цинка с добавками активированного угля и соединения марганца, последующее смешение с носителем оксидом алюминия, интенсивное перемешивание полученной массы с Cu-Zn-Al или Cu-Zn-Al-Mn сплавами при массовом соотношении масса:сплав, равном 1:(0,01-0,4), и формование и отверждение, причем перемешивание ведут до изменения цвета массы до серо-бурого или зеленовато-бурого и появления запаха спирта, а сплав берут при соотношении в нем компонентов Cu-Zn-Al (1-6):(0,3-6):(1-6) или Cu-Zn-Al-Mn (1-6):(0,3-6): (1-6):(0,1-1).

Применение полученного катализатора в процессе каталитической очистки водорода при t от 120 до 450оС позволяет заместить дорогостоящие металлы Pt-группы и сохранить высокую степень очистки.

Сущность способа получения предлагаемого катализатора заключается в проведении твердофазных (топохимических) реакций, исходных компонентов со сплавами типа сплава Деварди: Cu-Zn-Al или Cu-Zn-Al-Mn с выделением в процессе интенсивного смешения активного атомарного водорода, активирующего исходное соединение меди и позволяющего в конечном счете повысить активность катализатора. Причем вводимые в состав композиции промоторы марганца и угля обеспечивают снижение порога "зажигания" катализатора до 120оС. Кроме того, вводимый в состав композиции углерод, обладающий восстановительными свойствами, поддерживает активное состояние меди как в процессе синтеза, так и в процессе эксплуатации, а соединения марганца позволяют осуществить кислородную конверсию оксида углерода и органических примесей.

П р и м е р 1 (получение катализатора). В реакторе с интенсивным смешением, оборудованном подачей диоксида, воды и подогревом смешивают карбонат меди CuCO3, карбонат цинка ZnCO3, активированный уголь C и оксид марганца MnO2, осадок отделяют, сушат и смешивают с носителем оксидом Al Al2O3.

Полученную массу загружают в шаровую мельницу, в которую засыпают и сплав Cu-Zn-Al, характеризующийся соотношением Cu-Zn-Al 1:0,3:1, сплав берут в количестве масса:сплав 1:0,01. Для последующего формования в смесь вводят связующее графит в количестве 2 об. веса всей массы. Смесь перемешивают до появления запаха спиртов, выгружают и формуют в гранулы, а затем проводят затвердевание гранул.

Полученный катализатор имеет состав, мас. оксид меди 40,2; оксид цинка 30,1; носитель Al2O3 28,1; активированный уголь 0,8; оксид марганца 0,8.

П р и м е р 2. Полученный по примеру 1 катализатор испытывают в процессе очистки водорода. Водород, содержащий 1,5 об. СО; 0,2 об. циклогексана; 0,2 об. циклогексанона, пропускают в промышленном аппарате над катализатором при объемной скорости 15000 ч-1 и температуре 120оС.

Степень очистки от СО составила 99,6% от органических примесей 87%

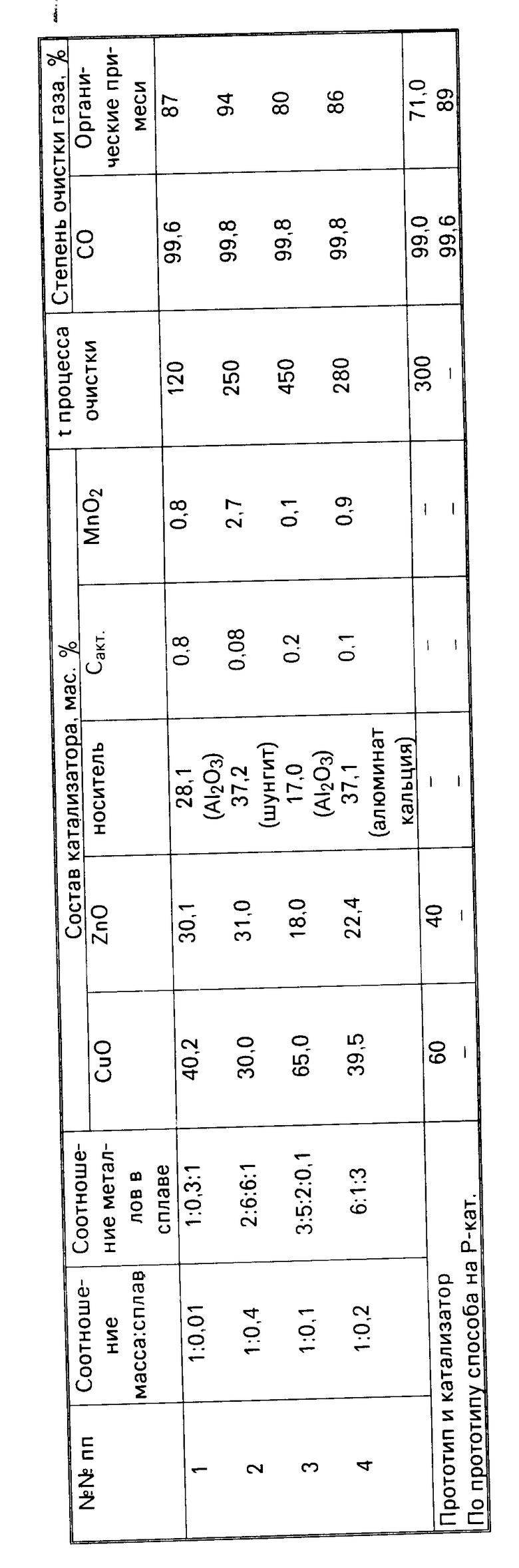

Аналогичным образом получены катализаторы других составов и проведена на них очистка водородсодержащего газа от моноксида углерода и органических примесей.

Данные по примерам сведены в таблицу.

Как видно из представленных примеров, степень очистки газа на полученном катализаторе не уступает степени очистки на Pd-катализаторе и повышает степень очистки на катализаторе, приготовленном по способу-прототипу на получение катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1992 |

|

RU2050975C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2007 |

|

RU2358804C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| Способ получения водорода | 2022 |

|

RU2803569C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050197C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

Использование: в химической технологии, в частности при каталитической очистке водорода и в способах получения катализаторов для этого процесса. Сущность изобретения: способ очистки водорода от примесей монооксида углерода и органических соединений, включает их окисление до оксида углерода в присутствии катализатора, содержащего, мас. 30 65 оксида меди; 18 31 оксида цинка; 0,1 2,7 диоксида марганца; 0,08 0,8 углерода и остальное носитель на основе оксида алюминия и при 120 450°С. Предлагается также способ получения катализатора. 2 с. и 1 з. п. ф-лы, 1 табл.

Оксид меди 30 65

Оксид цинка 18 31

Диоксид марганца 0,1 2,7

Углерод 0,08 0,8

Носитель на основе оксида алюминия Остальное

и процесс ведут при 120 450oС.

| Патент США N 4225720, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1992-12-30—Подача