Изобретение относится к способам получения оксидных катализаторов. Предлагаемый катализатор применяется предпочтительно в процессах разложения озона. Катализатор также может быть использован в процессах глубокого окисления вредных органических примесей, оксида углерода, водорода или при очистке промышленных газовых выбросов.

Известна композиция для очистки газов, содержащих оксиды азота, серы, озона, газов с неприятным запахом, содержащих H2S, ацетальдегид, низшие кислоты жирного ряда и выхлопные газы. Композиция представляет собой продукт реакции между порошковым металлом типа Cr, Ni, Zn, Al, Mn, Fe, Cu, Sn, Co или сплава этих металлов с частицами размером ≤ 50 мкм и одной из кислородсодержащих многоосновных кислот. Композиция может содержать твердое основание типа CaO, MgO и др. Недостатком является сложность получения катализатора и недостаточно высокая активность в процессах глубокого окисления углеводородов и разложения озона (патент США N 5171726, кл. B 01 J 31/04, 1989 г.).

Известен катализатор для разложения озона и способ его получения (патент США N 5221649, кл. B 01 J 21/16, 23/34, 1992 г.). Катализатор представляет собой неактивный носитель типа: глина, углерод, диоксид марганца, на который осаждают один из оксидов металла из группы Cu, Co, Fe, Ni, Ag. В состав катализатора входят, мас.%: 10-50 глины, 20-90 диоксида марганца и один из оксидов металла из группы Co, Ni и Ag в количестве 1-30% от общего количества оксида марганца. Недостатком катализатора является его низкая активность в реакции разложения озона. При использовании глины в составе катализатора заметно снижается прочность катализатора в присутствии водяных паров.

Известен катализатор для разложения озона (патент США N 5002920, кл. B 01 J 21/06, 1989 г.), который отличается увеличенной продолжительностью эксплуатации, но в состав его входят такие дорогостоящие металлы, как Ti, Ag, Au. Кроме того, в состав катализатора вводят добавки Pt, Ru, Re, Os, Rh, Pd (патент США N 5002920, кл. B 01 J 21/06, 1989). Недостатком катализатора является использование при его приготовлении дефицитных благородных металлов.

Известен способ получения катализатора процесса разложения озона (заявка Японии N (B4) N 4-35223, кл. B 01 J 23/84, 1987 г.), удаления монооксида углерода. При получении катализатора используют щелочные растворы пермангата калия, что приводит к снижению активности катализатора, и, кроме того, в процессе приготовления катализатора имеется большое количество сточных вод.

Известен способ приготовления гранулированного окисномедного катализатора полного окисления для удаления вредных примесей в газовых смесях (патент РФ N 2085284, кл. B 01 J 37/04, 23/83, 21/04 // B 01 J 23/83, 1995 г. ). По этому способу катализатор получают из пористого оксида меди и связующего, в качестве которого используют порошок рентгеноаморфного оксида алюминия, совместно измельчают их, перемешивают и формуют методом экструзии. Технология приготовления катализатора безотходная, но недостатком катализатора является недостаточно высокая активность в процессах удаления вредных примесей, особенно в процессах разложения озона (патент РФ N 2085284, кл. B 01 J 37/04, 23/83, 21/04 // B 01 J 23/83, 1995 г.)

Наиболее близким решением является способ получения катализатора для разложения вредных примесей, включающий смешение водных суспензий электролитического диоксида марганца и оксида меди со связующим, формование гранул, сушку, дробление и термообработку. Катализатор обладает повышенной активностью в процессах очистки сухих газовоздушных смесей от озона. Недостатком катализатора является сложность его получения, большое количество сточных вод (патент РФ N 1806008, кл. B 01 J 37/04, 1991 г. - прототип)

Задача, решаемая предлагаемым изобретением, заключается в разработке катализатора для удаления вредных примесей, обладающего высокой активностью и прочностью.

Поставленная задача решается способом получения катализатора для удаления вредных примесей, предпочтительно для разложения озона, включающим смешение активной массы, состоящей по крайней мере одного из соединений металла, выбранного из группы: медь, марганец, кобальт, никель, или их смеси, и связующего, формование гранул, сушку, термообработку. В качестве связующего используют активированный гидроксид алюминия, активную массу и связующeе предварительно подвергают активации совместно или раздельно до получения частиц размером не более 50 мкм, при раздельной активации компонентов их смешивают, затем катализаторную шихту пластифицируют, формуют с последующим провяливанием гранул, термообработку проводят при температуре 450-500oC, и катализатор имеет следующий состав, мас.%:

По крайней мере один оксид металла, выбранного из группы: медь, марганец, кобальт, никель или их смесь - 25-95

Oксид или смесь оксидов щелочных металлов - Не более 0,10

Связующее - Остальное

Оксид меди получают предпочтительно термическим разложением малахита.

К активированному гидроксиду алюминия добавляют силикагель или оксид кальция, или гидроксид кальция, или талюм, или их смеси в количестве до 10 мас.%.

Перед использованием активную массу и связующее отмывают водой до содержания соединений группы щелочных металлов (в пересчете на оксиды) не более 0,1 мас.%.

После активации количество частиц с размером менее 20 мкм составляет не менее 70 мас.%.

На стадии смешения компонентов пластификацию катализаторной шихты проводят водой.

Пластификацию катализаторной шихты проводят водным раствором кислоты, способной к образованию водорастворимых солей алюминия.

Пластифицируют катализаторную шихту водным раствором кислоты из расчета кислотного модуля Mк = 0,13 - 0,20.

При раздельной активации компонентов связующее перед смешением с активной массой дополнительно пластифицируют при комнатной температуре.

Таким образом, предлагаемый способ получения катализатора в отличие от известного характеризуется рядом существенных отличий:

- в качестве связующего используют активированный гидроксид алюминия;

- активная масса представляет собой по крайней мере одно из соединений металла, выбранного из группы: медь, марганец, кобальт, никель или их смесь;

- связующее и активную массу предварительно подвергают активации совместно или раздельно до получения частиц размером не более 50 мкм;

- при раздельной активации компонентов из затем смешивают;

- катализаторную шихту пластифицируют;

- катализаторную шихту формуют с последующим провяливанием гранул;

- термообработку проводят при температуре 450-550oC;

- катализатор имеет следующий состав, мас.%:

По крайней мере один оксид металла, выбранного из группы: медь, марганец, кобальт, никель или их смесь - 25-95

Оксид или смесь оксидов щелочных металлов - Не более 0,10

Связующее - Остальное

Предложенная совокупность отличительных признаков позволяет получать катализатор для удаления вредных примесей, который обладает высокой активностью и прочностью.

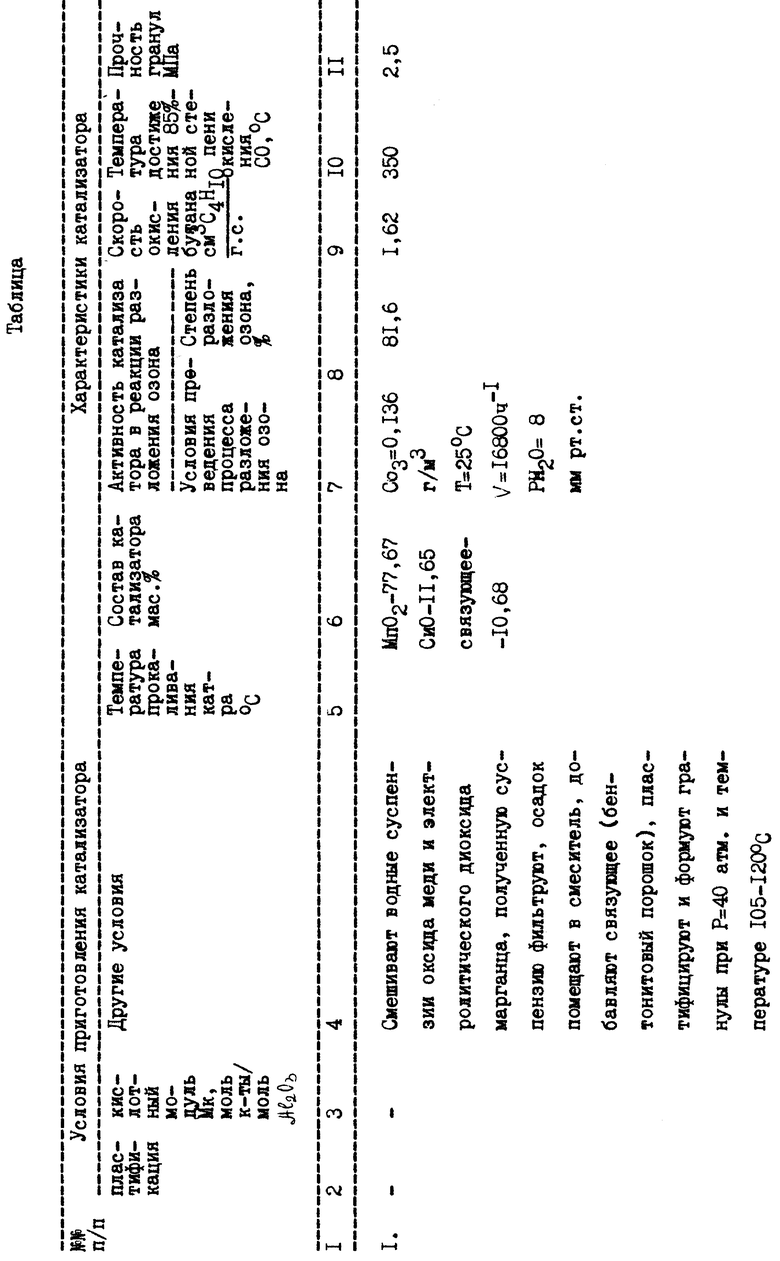

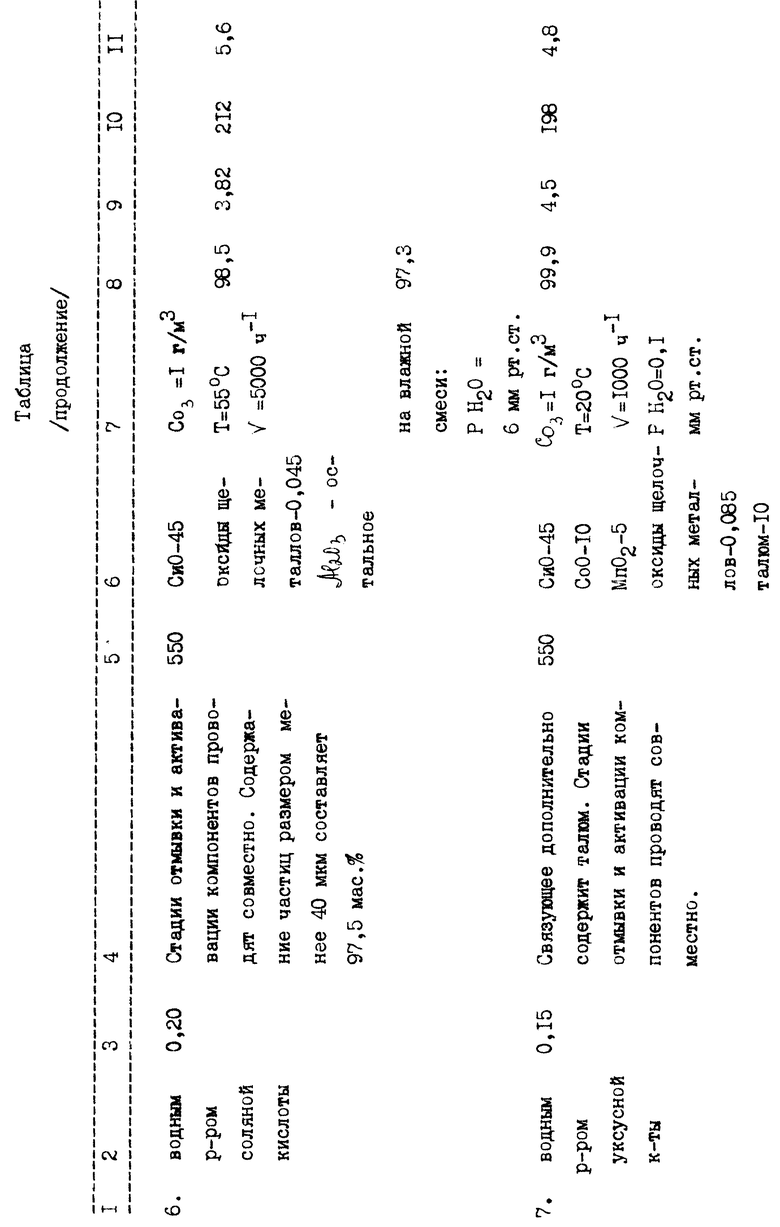

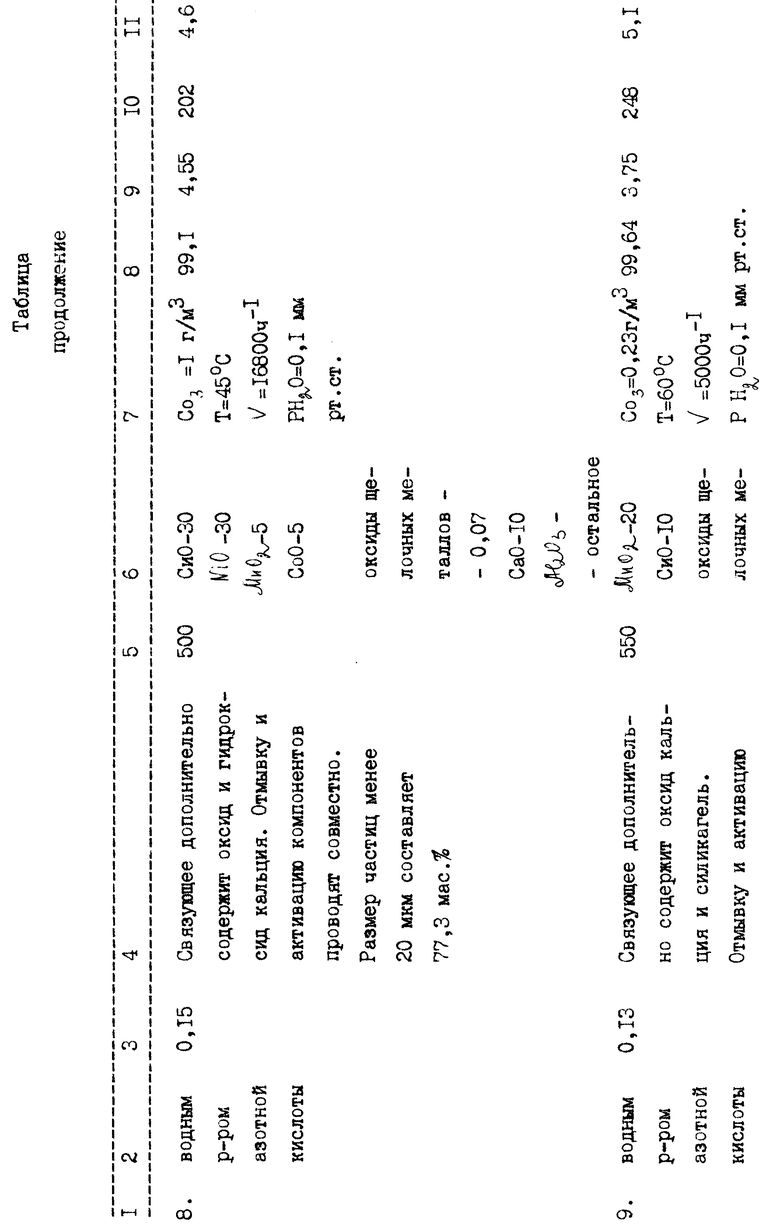

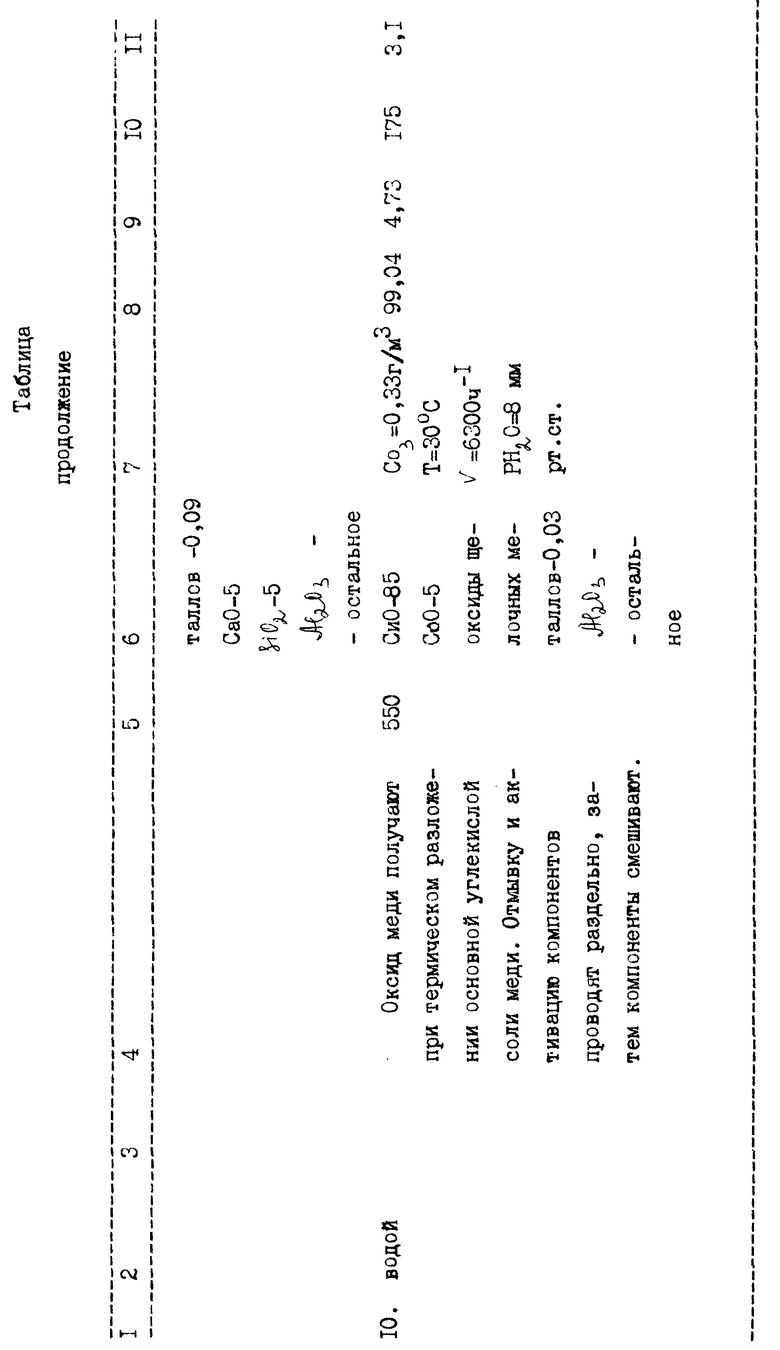

Условия приготовления и результаты испытаний катализаторов представлены в таблице.

Катализаторы по прототипу и полученные по заявляемому способу испытывались в процессах разложения озона, глубокого окисления углеводорода и оксида углерода на модельных смесях в избытке кислорода.

За меру каталитической активности катализаторов в реакции разложения озона принята степень разложения озона при фиксированных значениях влажности газовоздушной смеси, объемной скорости потока и температуры.

За меру каталитической активности катализаторов в реакции окисления н-бутана принята скорость реакции (см3 C4H10/г.с.) окисления н-бутана при объемной доле 0,2% и температуре 400oC. Более высокая величина скорости реакции полного окисления бутана соответствует более активному катализатору.

За меру каталитической активности катализатора в реакции окисления оксида углерода принята температура, при которой достигается 85%-ная степень окисления оксида углерода. Чем ниже температура достижения 85%-ной степени окисления оксида углерода, тем выше активность катализатора.

Механическую прочность гранул на раздавливание по образующей определяли на приборе МП-9С. За меру механической прочности принято предельное сжимающее усилие, при котором происходит разрушение гранул, отнесенное на условное сечение.

Пример 1 (по прототипу).

Берут 30 кг пасты оксида меди с влажностью 60% (содержание CuO составляет 12,0 кг), 160 кг пасты электролитического диоксида марганца с влажностью 50% (содержание MnO2 составляет 80 кг), загружают в смеситель, добавляют 150 л воды, перемешивают в течение 1,5 ч. Полученную суспензию фильтруют, осадок выгружают в лопастной смеситель с паровой рубашкой. Добавляют 11 кг связующего (бентонитовый порошок) и ведут процесс пластификации в течение 1 ч до достижения влажности пасты 33%. На шнек-грануляторе формуют гранулы (при давлении 40 атм и температуре 105-120oC), последние сушат при температуре 80oC в течение 12 ч. Высушенные гранулы дробят, отсеивают фракцию 1-3 мм и проводят термообработку в печи кипящего слоя при температуре 290oC в течение 20 мин.

Катализатор имеет следующий состав, мас.%:

MnO2 - 77,67

CuO - 11,65

Cвязующее - 10,68

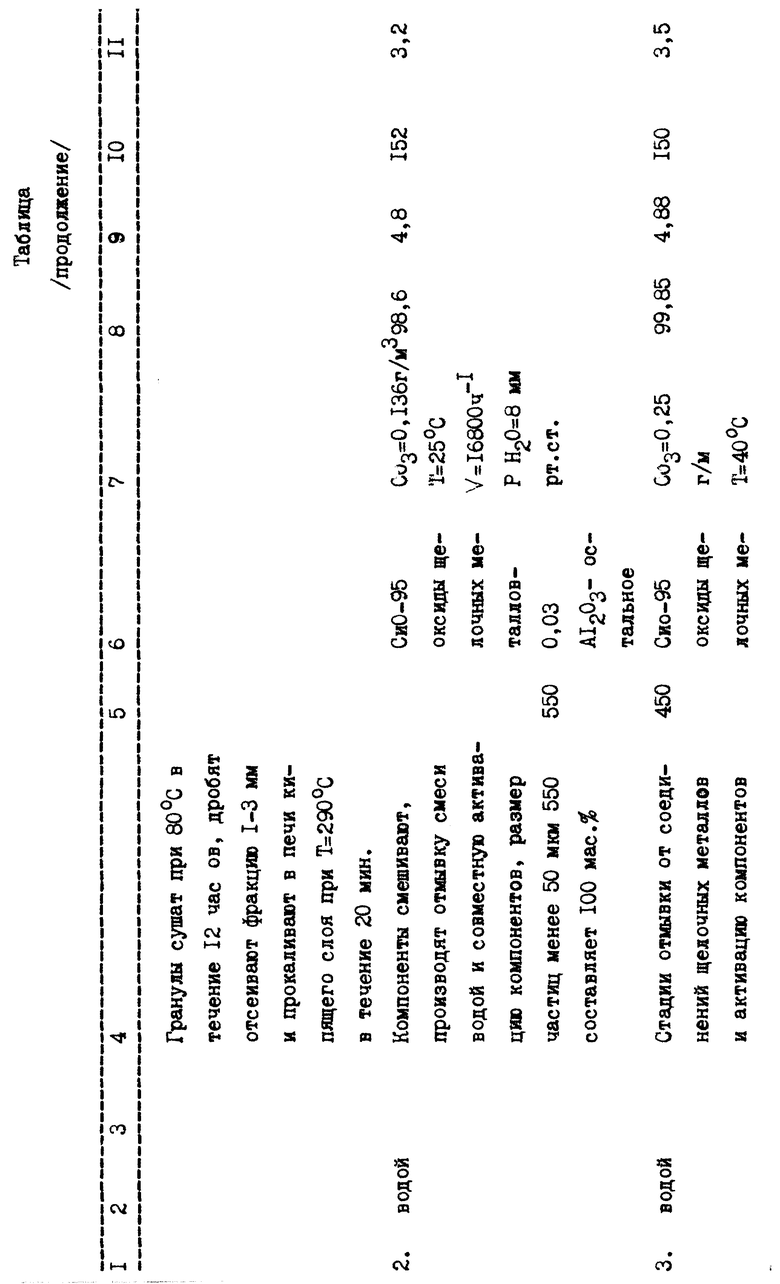

Пример 2.

950 г оксида меди смешивают с 76,4 г активированного гидроксида алюминия. Полученную смесь порошков промывают 4-кратным количеством дистиллированной воды при перемешивании, фильтруют, влажный осадок сушат при температуре 110oC в течение 6 ч. Отмытую смесь порошков активируют и помещают в смеситель-формирователь. Размер частиц менее 50 мкм составляет 100 мас.%. Пластификатор смеси проводят водой в течение 30-40 мин до достижения влажности композиции 30-33 мас.%, после чего катализаторную массу формуют.

Сформованные гранулы провяливают на воздухе при комнатной температуре в течение 12 ч, затем сушат при температуре 110oC в течение 6 ч. Прокаливание катализатора проводят при 550oC в течение 4 ч, выдерживая скорость подъема температуры 150oC/ч

Полученный катализатор имеет следующий состав, мас.%:

CuO - 95

Oксид щелочного металла - 0,03

Al2O3 - Oстальное

Пример 3.

Условия приготовления катализатора аналогичны примеру 2, только стадии отмывки от соединений щелочных металлов и активацию оксида меди и гидроксида алюминия проводят раздельно. Прокаливание катализатора проводят при температуре 450oC в течение 4 ч.

Полученный катализатор имеет следующий состав, мас.%:

CuO - 95

Oксид щелочного металла - 0,015

Al2O3 - Oстальное

Пример 4.

Условия приготовления катализатора аналогичны примеру 2, только оксид меди получают при термическом разложении основной углекислой соли меди (малахита). 1321 г малахита прокаливают при температуре 450oC в течение 2 ч. Выход оксида меди составляет 950 г. Затем 950 г оксида меди и 76,4 г активированного гидроксида алюминия смешивают и подвергают совместной активации.

Пластификацию катализаторной шихты проводят водным раствором азотной кислоты из расчета Mк = 0,13 по соотношению к оксиду алюминия (к 5 см3 с концентрацией 800 г/л HNO3 добавляют 435 см3 воды).

Полученный катализатор имеет следующий состав, мас.%:

CuO - 95

Oксиды щелочных металлов - 0,018

Al2O3 - Oстальное

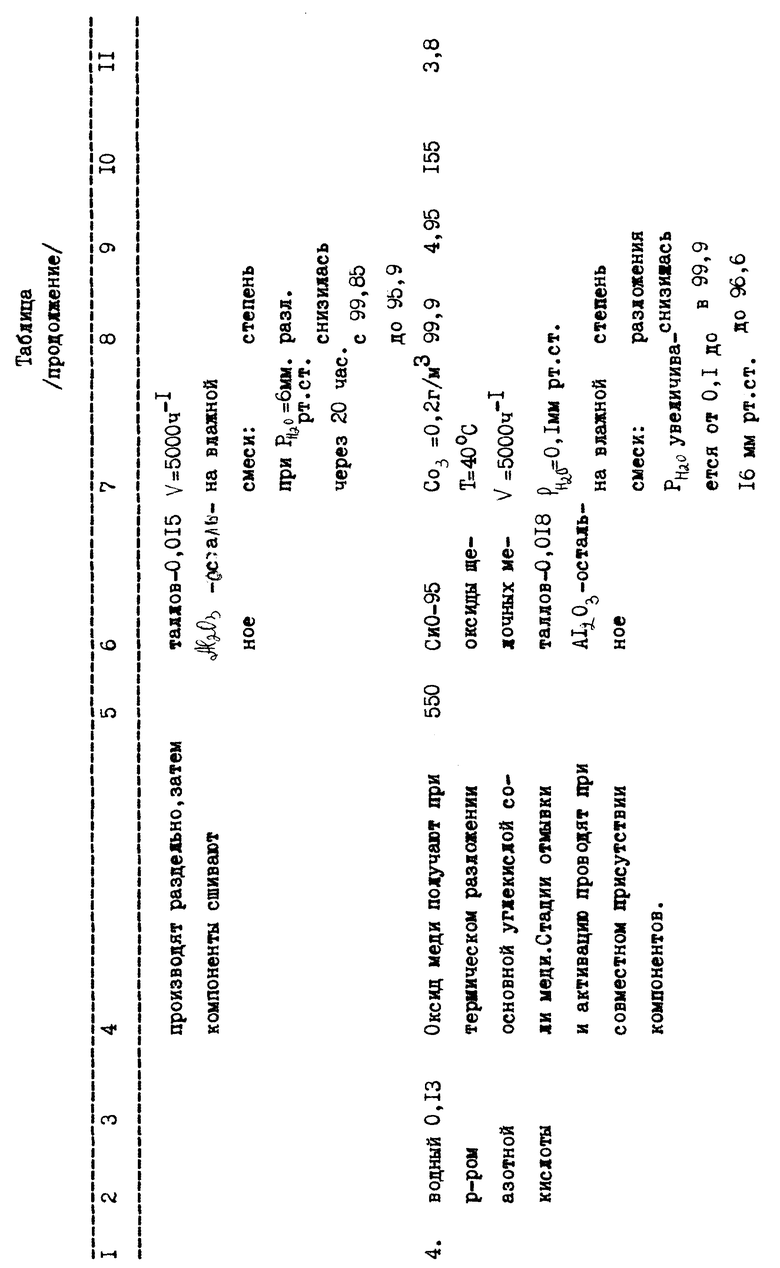

Пример 5.

Условия приготовления катализатора аналогичны примеру 2, только активацию 250 г оксида меди и 1147 г гидроксида алюминия проводят раздельно. Затем 250 г гидроксида алюминия (от общего количества гидроксида алюминия) подвергают пластификации водным раствором азотной кислоты из расчета Mк = 0,20 по отношению к оксиду алюминия при атмосферном давлении и комнатной температуре.

Затем в смесителе-формователе смешивают в течение 40 мин оксид меди, порошкообразный гидроксид алюминия и кислотообработанный гидроксид алюминия с суммарной влажностью 75 мас.%. Катализаторную массу формуют в гранулы, провяливают их на воздухе при комнатной температуре 10 ч, сушат при температуре 110oC в течение 6 ч и прокаливают при 550oC, выдерживая скорость подъема температуры 220oC/ч.

Полученный катализатор имеет следующий состав, мас.%:

CuO - 25

Оксиды щелочных металлов - 0,1

Al2O3 - Остальное

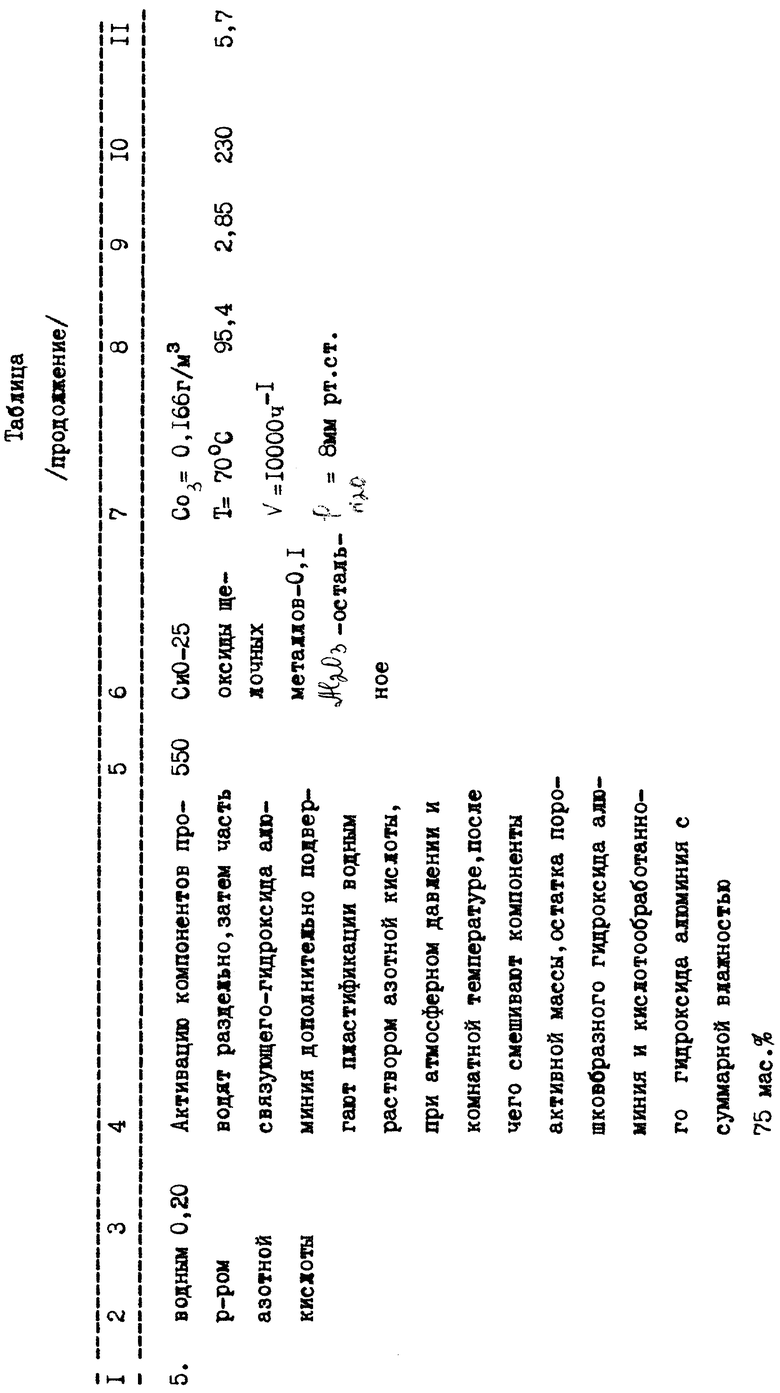

Пример 6.

Условия приготовления катализатора аналогичны примеру 2, только для приготовления катализатора используют 250 г диоксида марганца и 1147 г активированного гидроксида алюминия. После проведения стадии активации содержание частиц размером менее 40 мкм составляет 97,5 мас.%. Пластификацию катализаторной шихты проводят водным раствором соляной кислоты из расчета Mк = 0,20 по отношению к оксиду алюминия (к 178 см3 кислоты с концентрацией 300 г/л HCl добавляют 420 см3 воды).

Полученный катализатор имеет следующий состав, мас.%:

MnO2 - 25

Oксиды щелочных металлов - 0,045

Al2O3 - Oстальное

Пример 7.

Условия приготовления катализатора аналогичны примеру 2, только для приготовления катализатора используют следующие компоненты: 450 г оксида меди, 158,8 г углекислого кобальта, 66,1 г углекислого марганца, 100 г талюма и 459 г активированного гидроксида алюминия. Пластификацию катализаторной шихты проводят водным раствором уксусной кислоты из расчета Mк = 0,15 по отношению к оксиду алюминия (к 29 см3 кислоты с концентрацией 900 г/л CH3COOH добавляют 474 см3 воды).

Гранулы прокаливают при температуре 500oC, выдерживая скорость подъема температуры 180oC/ч.

Полученный катализатор имеет следующий состав, мас.%:

CuO - 45

CoO - 10

MnO2 - 5

Oксиды щелочных металлов - 0,085

Tалюм - 10

Al2O3 - Oстальное

Пример 8.

Условия приготовления катализатора аналогичны примеру 2, только для приготовления катализатора используют следующее исходное сырье: 300 г оксида меди, 300 г оксида никеля, 66,1 г углекислого марганца, 50 г оксида кобальта, 50 г оксида кальция, 66,1 гидроксида кальция и 306 г активированного гидроксида алюминия. После проведения стадии активации содержание частиц размером менее 20 мкм составляет 77,3 мас.%, пластификацию катализаторной шихты проводят водным раствором азотной кислоты из расчета Mк = 0,15 по отношению к оксиду алюминия (к 26 см3 кислоты с концентрацией 700 г/л HNO3 добавляют 460 см3 воды).

Полученный катализатор имеет следующий состав, мас.%:

CuO - 30

NiO - 30

MnO2 - 5

CoO - 5

Oксиды щелочных металлов - 0,07

CaO - 10

Al2O3 - Oстальное

Пример 9.

Условия приготовления катализатора аналогичны примеру 2, только для приготовления катализатора используют следующие компоненты: 200 г диоксида марганца, 100 г оксида меди, 917,6 г активированного гидроксида алюминия, 50 г оксида кальция и 50 г силикагеля. Пластификацию катализаторной шихты проводят водным раствором азотной кислоты из расчета Mк = 0,13 по отношению к оксиду алюминия (к 60 см3 кислоты с концентрацией 800 г/л HNO3 добавляют 500 см3 воды).

Полученный катализатор имеет следующий состав, мас.:%

MnO2 - 20

CuO - 10

Oксиды щелочных металлов - 0,09

CaO - 5

SiO2 - 5

Al2O3 - Oстальное

Пример 10.

Условия приготовления катализатора аналогичны примеру 2, только оксид меди получают при термическом разложении основной углекислой соли меди (малахита). 1182 г малахита прокаливают при 450oC в течение 2 ч. Выход оксида меди составляет 850 г. Стадии отмывки и активации 850 г оксида меди, 50 г оксида кобальта и 152,9 г активированного гидроксида алюминия проводят раздельно. Затем компоненты смешивают и пластификацию катализаторной шихты проводят водой до получения композиции с влажностью 30 мас.%.

Полученный катализатор имеет следующий состав, мас.%:

CuO - 85

CoO - 5

Oксиды щелочных металлов - 0,03

Al2O3 - Oстальное

Как видно из приведенных примеров, предлагаемый способ позволяет получать катализаторы различного состав. Состав катализатора можно выбирать в зависимости от условий эксплуатации, влажности газа, типа вредных примесей и др.

Изобретение относится к способам получения оксидных катализаторов. Предлагаемый катализатор применяется предпочтительно в процессах разложения озона. Катализатор также может быть использован в процессах глубокого окисления вредных органических примесей, оксида углерода, водорода или при очистке промышленных газовых выбросов. Описывается способ получения катализатора для удаления вредных примесей, предпочтительно для разложения озона, включающий смешение активной массы, состоящей из соединения, выбранного из группы: медь, марганец, и связующего, формование гранул, сушку, термообработку. В качестве связующего используют активированный гидроксид алюминия, активная масса представляет собой по крайней мере одно из соединений металла, выбранного из группы: медь, марганец, кобальт, никель или их смесь, связующее и активную массу предварительно подвергают активации совместно или раздельно до получения частиц размером не менее 50 мкм, при раздельной активации компонентов их смешивают, затем катализаторную шихту пластифицируют, формуют с последующим провяливанием экструдатов, термообработку проводят при 450-550oC, и катализатор имеет следующий состав, мас.%: по крайней мере один оксид металла, выбранного из группы медь, марганец, кобальт, никель, или их смесь 25-95; оксид или смесь оксидов щелочных металлов не более 0,10, связующее - остальное. Технический результат состоит в разработке катализатора для удаления вредных примесей, обладающего высокой активностью и прочностью. 8 з.п. ф-лы, 1 табл.

По крайней мере один оксид металла, выбранного из группы: медь, марганец, кобальт, никель, или их смесь - 25 - 95

Оксид или смесь оксидов щелочных металлов - Не более 0,10

Связующее - Остальное

2. Способ по п.1, отличающийся тем, что оксид меди получают, предпочтительно, термическим разложением малахита.

| Способ получения катализатора для разложения вредных примесей | 1991 |

|

SU1806008A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ОКИСНОМЕДНОГО КАТАЛИЗАТОРА ПОЛНОГО ОКИСЛЕНИЯ | 1995 |

|

RU2085284C1 |

| US 5171726 A, 1990 | |||

| US 5221649 A, 1993 | |||

| US 5002920 A, 1990 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТРОЙСТВО СИНХРОНИЗАЦИИ КОЛЕБАТЕЛЬНОГО КОНТУРА | 0 |

|

SU320243A1 |

Авторы

Даты

1999-08-10—Публикация

1998-02-04—Подача