Изобретение относится к электроосаждению аэрозолей и может быть использовано для санитарной очистки воздуха при химической и электрохимической обработке поверхностей металлических изделий.

Наиболее близким к изобретению является устройство, реализующее способ очистки газа от пыли и состоящее из газохода, зарядной камеры, форсунки для распыления жидкости, коронирующих и заземленных осадительных плоских электродов.

Однако такое устройство невозможно использовать непосредственно над поверхностью ванны (в области активного капельного выноса), что ограничивает его эксплуатационные возможности.

Техническим результатом изобретения является локализация аэрозоля и возврат его в технологическую ванну.

Для этого в устройстве для улавливания жидких аэрозолей, содержащем подключенные к разным полюсам высоковольтного источника электроды, установленный в корпусе, один из которых выполнен в виде соединенных между собой металлических пластин, другой электрод выполнен в виде трубчатого теплообменника криволинейной периодической формы, расположенного в одной плоскости и установленного прямолинейными участками между металлическими пластинами, а криволинейными участками обхватывающими торцы пластин, причем прямолинейные участки теплообменника снабжены концентраторами поля Т-образного поперечного сечения, горизонтальные элементы которых перпендикулярны металлическим пластинам, при этом длины концентраторов поля и больших сторон металлических пластин соответствуют длине прямолинейных участков теплообменника, металлические пластины и вертикальные элементы концентраторов поля снабжены капельными формирователями.

В качестве капельных формирователей использованы нижние зоны поверхностей металлических пластин и вертикальных элементов концентраторов поля, которые выполнены прерывистыми и на которых установлены формирующие насадки.

Устройство снабжено отбойником, расположенным по ходу движения аэрозоля, перед теплообменником с металлическими пластинами.

При химической и электрохимической обработке поверхностей металлических изделий наблюдается выброс жидкости в виде крупных капель и аэрозолей. Выброс крупных капель предотвращает с помощью традиционных средств, например отбойников, жалюзи. Наибольшую опасность для работающих в цехе и экологии представляют аэрозоли. Применение сильных электрических полей, образующих корону в малогабаритных надповерхностных улавливающих устройствах, недопустимо вследствие возможного межэлектродного пробоя парогазовой среды. Существует степенная зависимость заряда капель от их размера. Чем меньше размеры капель, тем меньше их заряды и тем труднее их уловить слабым электрическим полем, потому что они могут "обходить" электроды, не осаждаясь на них. Для улавливания мелких капель, имеющих малый заряд, необходимо создание дополнительных сил для их движения, таким средством является создание неоднородного поля, попадая в которое, эти мелкие капли становятся диполями, движущимися в сторону большей напряженности электрического поля. Неоднородное электрическое поле создается между кромками плоскостей горизонтальных элементов концентраторов поля, расположенных перпендикулярно металлическим пластинам. Наличие теплового градиента, обусловленного разностью температур аэрозоли и теплообменника, является составляющей сил, определяющих движение мелких капель. Таким образом, в зазорах между металлическими пластинами и горизонтальными элементами концентраторов поля образуются динамически активные зоны мелких капель.

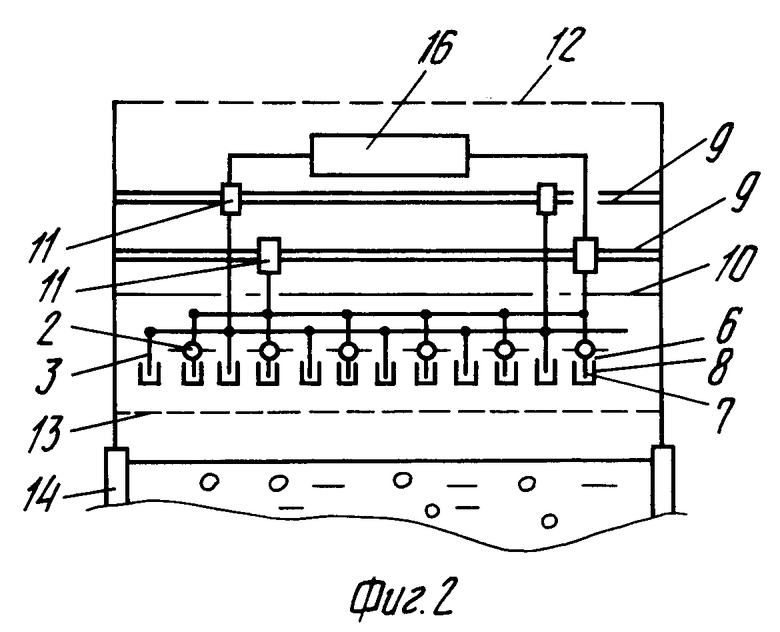

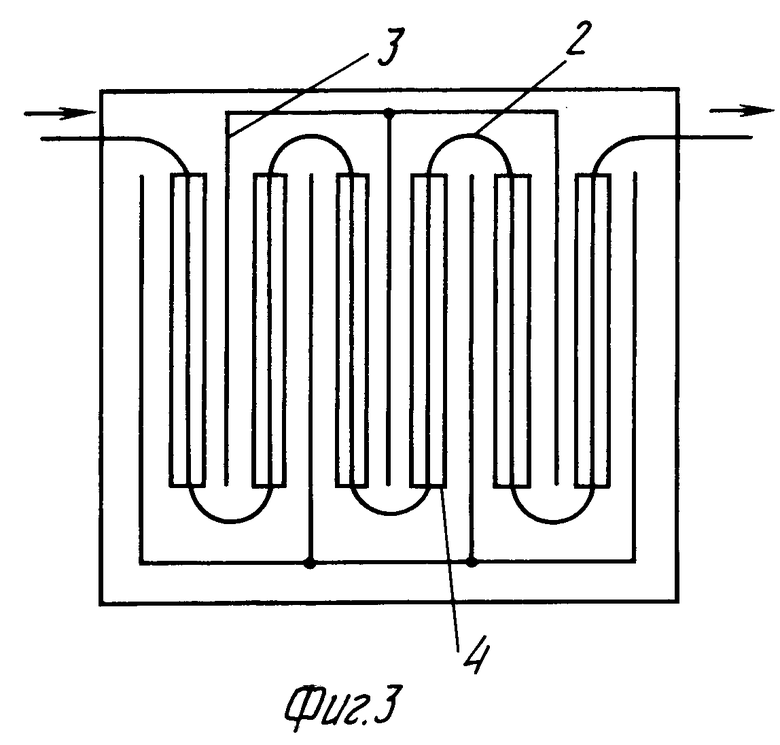

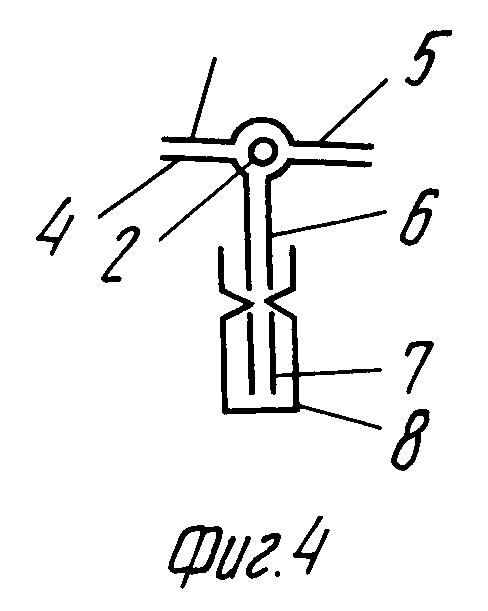

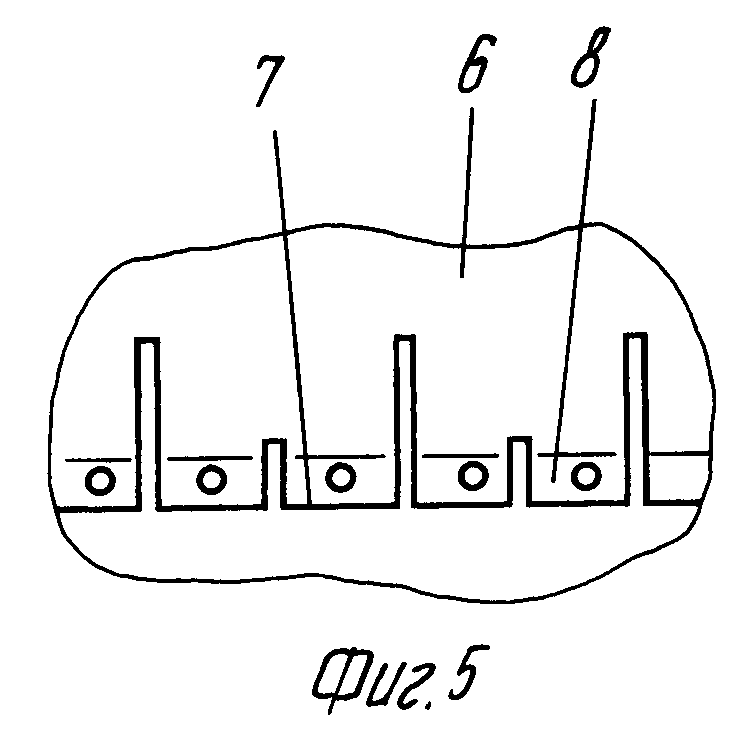

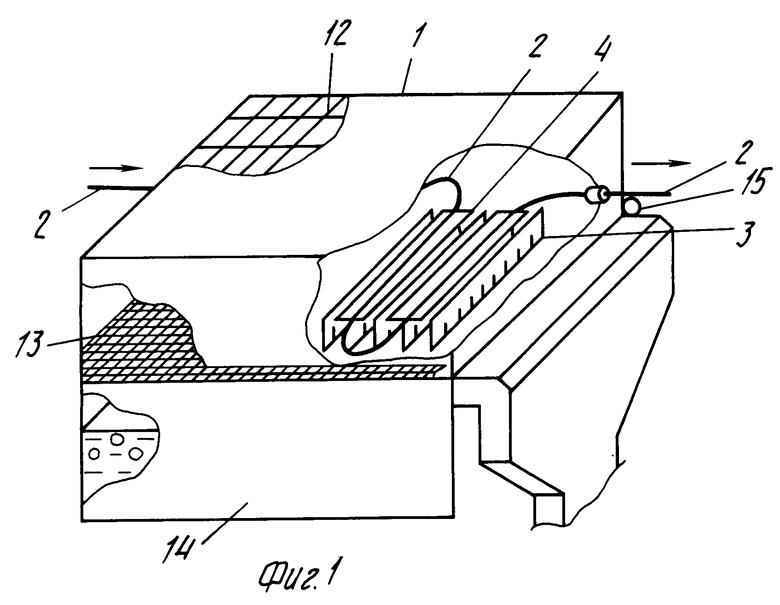

На фиг.1 показано устройство, установленное над технологической ванной, в аксонометрической проекции; на фиг.2 то же, в прямоугольной проекции, вид спереди; на фиг.3 то же, вид сверху; на фиг.4 капельный формирователь, установленный на вертикальном элементе концентратора поля; на фиг.5 фрагмент капельного формирователя, вид спереди.

Устройство для улавливания жидких аэрозолей состоит из корпуса 1, в котором установлены теплообменник 2 и соединенные в один электрод металлические пластины 3. Теплообменник 2 является электродом одной полярности, а металлические пластины 3 другой полярности. Теплообменник 2 выполнен в виде трубчатого элемента криволинейной периодической формы, расположенного в горизонтальной плоскости. Теплообменник 2 установлен прямолинейными участкам и между металлическими пластинами 3, а криволинейными участками охватывает торцы пластин 3. Расстояние между ними подбирается из условия недопущения высоковольтного пробоя. На прямолинейных участках теплообменника 2 установлены соединенные между собой концентраторы поля 4 Т-образного поперечного сечения. Горизонтальные элементы 5 концентраторов 4 поля перпендикулярны металлическим пластинам 3. Такое их расположение обеспечивает между ними неоднородное электрическое поле. Длины концентраторов 4 поля и больших сторон металлических пластин 3 соответствуют длине прямолинейных участков теплообменника 2. Металлические пластины 3 и вертикальные элементы 6 концентраторов 4 поля снабжены капельными формирователями 7. В качестве капельных формирователей 7 использованы нижние зоны поверхностей вертикальных элементов 6 концентраторов 4 поля и металлических пластин 3, которые выполнены прерывистыми, и на которых установлены формирующие насадки 8. Формирующие насадки 8 выполнены в виде П-образных элементов, охватывающих нижние кромки поверхностей металлических пластин 3 и вертикальных элементов 6 концентраторов 4 поля. Предлагаемое исполнение капельного формирователя 7 является одним из его возможных видов. Капельные формирователи 7 используют для исключения струйного стока конденсируемого электролита и предотвращения замыкания межэлектродного участка высоковольтной цепи.

Теплообменник 2 и металлические пластины 3, являющиеся разнозаряженными электродами, закреплены на изоляционных пластинах 9, расположенных в верхней части корпуса 1. Изоляционные пластины 9 защищены экраном 10, через отверстия которого проходят элементы крепления 11 теплообменника 2 и металлических пластин 3. Сверху устройство закрыто решеткой 12, обеспечивающей электробезопасность оператора производства. Снизу устройство снабжено отбойником 13 в виде сетки для ограничения аэрозольного потока и снижения его капельной концентрации, способной создать предпробойный режим в рабочей зоне устройства.

Устройство для улавливания жидких аэрозолей, например, устанавливают над технологической ванной 14 с испаряющимся электролитом. Кроме того, предусмотрено шарнирное крепление 15 корпуса 1 над технологической ванной 14, обеспечивающее возможность подъема этого устройства на время загрузки деталям технологической ванны 14. Отвод устройства может быть ручным или автоматическим. Процесс фонтанирования капель при разрыве пузырьков в поверхностном слое технологической жидкости имеет кумулятивную природу, зависящую от поверхностного натяжения, вязкости жидкости и размера пузырьков. Высота установки устройства над ванной 14 обусловлена максимальной высотой взлета капель при барботаже жидкости газом.

При этом предусмотрены все меры по защите оператора технологического процесса от поражения в зоне действия высокого напряжения. Кроме решетки 12, закрывающей устройство сверху, выполнена блокировка высокого напряжения, включаемая герконом (не показан), расположенным на корпусе технологической ванны 1 и связанным с исполнительными устройствами (не показаны). Позицией 16 обозначен высоковольтный источник питания.

Устройство для улавливания жидких аэрозолей работает следующим образом.

Для обеспечения технологического процесса поднимают устройство над технологической ванной 14 и загружают в нее обрабатываемые детали. Устройство начинает функционировать при опускании его над ванной 14 и при срабатывании геркона на входе высоковольтного источника питания 16, от которого напряжение подают на теплообменник 2 и металлические пластины 3. Аэрозоль, образующийся в процессе электролиза, поднимаясь над технологической жидкостью, попадает на отбойник 13 и частично возвращается в технологическую ванну 14. Аэрозоль, прошедший сквозь отбойник 13, попадает в зону действия электрического поля между теплообменником 2 и металлическими пластинами 3 и частично осаждается на них. Мелкие капли аэрозоля, не осевшие на теплообменнике 2 и металлических пластинах 3, обладают меньшим зарядом и представляют собой диполи в неоднородном поле между горизонтальными элементами 5 концентраторов 4 поля и металлическими пластинами 3. Мелке капли диполи, увлекаемые дополнительно тепловым градиентом, обусловленным разностью температур аэрозоля и теплообменника, движутся в направлении большей напряженности электрического поля, т.е. на кромки горизонтальных элементов 5 концентраторов 4 поля, и оседают на них. Основная часть аэрозоля оседает на горизонтальных элементах 5 концентраторов 4 поля и металлических пластин 3. Сконденсированный электролит стекает по вертикальным элементам 6 концентраторов 4 поля и металлическим пластинам 3, распределяясь по капельным формирователям 7, прерывистая поверхность которых и формирующие насадки 8 предотвращают его струйное течение, и попадает в технологическую ванну 14 отдельными каплями. Незначительная часть аэрозоля, осевшая на других элементах устройства под действием сил тяжести, тоже попадает в технологическую ванну 14. Экран 10 предохраняет изоляционные пластины 9 от увлажнения электролитным конденсатом. По завершению обработки деталей в технологической ванне 14 устройство для улавливания жидких аэрозолей поднимают над ней и отключают.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПЛЕУЛОВИТЕЛЬ ГРАДИРНИ | 2021 |

|

RU2768660C1 |

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

| Трубный электрокоалесцирующий аппарат | 2021 |

|

RU2780854C1 |

| СЕПАРАТОР-КАПЛЕУЛОВИТЕЛЬ | 2021 |

|

RU2776909C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| УСТРОЙСТВО ЭЛЕКТРОСТАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ | 2024 |

|

RU2831473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ ПРОМЫВКИ ДЕТАЛЕЙ В ХОЛОДНОЙ ВОДЕ | 1999 |

|

RU2166004C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНОГО РАСТВОРА | 2012 |

|

RU2505353C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

| ГРАДИРНЯ | 2012 |

|

RU2494328C1 |

Использование: для санитарной очистке воздуха от жидких аэрозолей, образующихся при технологическом процессе. Сущность изобретения: в корпусе 1, устанавливаемом над ванной 14, расположены в качестве разнозаряженных электродов теплообменник 2 и металлические пластины 3. Металлические пластины 3 установлены так, что они охвачены криволинейными участками теплообменника 2, а на его прямолинейных участках установлены концентраторы 4 поля Т-образного поперечного сечения, горизонтальные элементы которых перпендикулярны металлическим пластинам 3, в зазорах между которыми образуются динамически активные зоны мелких капель. Составляющими сил этих зон является неоднородное поле, в котором мелкие капли становятся диполями, и тепловой градиент, обусловленный разностью температур аэрозоли и теплообменника 2. Основная часть аэрозоли оседает на горизонтальных элементах и металлических пластинах 3. Сконденсированный электролит стекает по вертикальным элементам и металлическим пластинам 3, распределяясь по капельным формирователям, предотвращающим его струйный сток и попадает в ванну отдельными каплями. Устройство содержит отбойник 13, экран, защищающий элементы крепления электродов. Сверху устройство ограждено решеткой 12. 2 з. п. ф-лы, 5 ил.

| Способ очистки газа | 1982 |

|

SU1057116A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-12-27—Публикация

1992-09-07—Подача