Изобретение относится к обработке металлов давлением и может быть использовано при производстве листовых гнутых гофрированных профилей.

Холодногнутые гофрированные листы изготавливают путем последовательного фоpмообразования гофров с различной формой поперечного сечения на полосовой заготовке в калибрах профилегибочного стана. Технология производства гофрированных профилей описана, например, в книге под ред. И.С. Тришевского "Производство гнутых профилей (оборудование и технология), М. Металлургия, 1982, с. 264-274. Для профилирования гофрированных листов требуется значительное (до 30) количество формующих клетей.

Известен способ изготовления профилей, отличающийся тем, что сначала путем гибки образуют волнообразный профиль, после чего, последовательно уменьшают радиус кривизны и длину волн, а из полученного волнообразного профиля формируют лист с трапециевидными гофрами, осаживая при этом материал и деформируя каждую волну (см. а.с. СССР N 202857). Известен также способ изготовления гнутых гофрированных профилей, при котором после отформовки гофров у кромок полосы межгофровые участки смещают в направлении вершин гофров с изгибанием центральной части по дуге, а после отформовки центральных гофров смещенные участки возвращают в исходную плоскость профилирования (см.а.с. СССР N 944708).

Недостатком описанных способов является необходимость установки большого числа формующих клетей, что связано с большими затратами на производство гофрированных листов.

Наиболее близким к данному объекту является способ (калибровка) профилирования гофрированных листов с трапециевидными гофрами, описанный в книге А.П. Чек- марева и В.Б. Калужского "Гнутые профили проката", М. "Металлургия", 1974, с. 140-142 и рис. 74 прототип.

Этот способ заключается в последовательной по проходам подгибки калиброванными валками элементов полосовой заготовки с образованием трапециевидных гофров и характеризуется тем, что при формообразовании среднего гофра осуществляют контакт с верхним валком только внутренней поверхности гофра, а углы подгибки за проход принимают в пределах 10.18о.

Недостатком этого способа также является необходимость значительного числа формующих клетей для изготовления профиля, что повышает затраты на производство.

Техническая задача, решаемая изобретением снижение затрат при производстве гофрированных листов с трапециевидными гофрами (при сохранении их качества) путем использования такой технологии, которая не требует известного ранее количества клетей.

Для решения этой задачи в способе изготовления листов с трапециевидными гофрами, заключающемся в последовательной по переходам подгибке калиброванными валками элементов полосовой заготовки, начиная с середины, с образованием двух центральных гофров, угол подгибки за проход составляет 15.30о, при этом при достижении внутренними гранями гофров, смежных с центральными, заданного конечного угла подгибки, последние освобождают от контакта с валками, одновременно подгибая грани смежных гофров на конечный угол, после чего, центральные гофры повторно пропускают через калибры.

Сущность изобретения заключается в том, что сокращение числа формующих проходов достигается за счет применения максимально возможных (в полтора раза больших, чем у прототипа) углов подгибки гофров. При этом, для обеспечения требуемого качества профилей и предотвращения трещинообразования сформованные средние гофры в определенный момент освобождают от контакта с обоими валками, а при завершении формообразования смежных гофров, средние гофры вновь пропускают через калибры.

Максимальная величина частных углов подгибки по данному способу превышает рекомендуемые величины.

При этом, возрастает опасность трещинообразования, в особенности при "переформовке" мест изгиба, т.е. при несовпадении центров изгибов формирующих элементов валков и центров уже полученных изгибов заходящего в калибр сечения, так как с увеличением углов подгибки, возрастает степень наклепа изгибаемых участков и ухудшается пластичность металла.

Для исключения "переформовки" вследствие поперечного смещения мест изгиба, сформованные гофры полностью освобождают от контакта с валками в тот момент, когда ближайшие к этим гофрам грани смежных (и отстоящих далее от середины полосы) гофров подгибаются на конечный угол, так как в противном случае (при подгибке этих граней на меньший угол) может произойти перемещение (утяжка) металла в зону деформации, что сместит средние гофры по отношению к следующему калибру. При завершении же формообразования смежных гофров эта опасность практически исключается.

Сочетание всех вышеописанных приемов в найденном техническом решении позволяет получать качественные профили с трапециевидными гофрами за минимальное число проходов. Если по способу-прототипу для формообразования гофра требуется 5-7 проходов (общее число проходов 17), то по данному способу не более трех.

Опытную проверку способа производили на стане 0,5-2,5х300-1500 Магнитогорского меткомбината при профилировании в девяти клетях гофрированных листов 552х22х1 мм (4 трапециевидных гофра высотой 22 мм) из ст. 03Х14ГНФ.

Были пробованы варианты калибровок, выполненных согласно этому способу с освобождением средних гофров от контакта с валками в VII и VIII проходах, а также с освобождением этих гофров на различных этапах формовки (при профилировании в 9 формующих клетях во всех вариантах). Уровень качества гофрированных листов оценивали по выходу проката высокой (ВТ), повышенной (ПТ) и обычной (ОТ) точности профилирования.

При профилировании по данному способу выход листов категории ПТ составил 52% и ПТ-37% (остальное ОТ). При освобождении средних гофров не более ранних стадиях (в V-VI проходах), а также в последнем проходе получено 23-36% профилей ВТ и 34-42% категории ПТ (остальное листы ОТ). По описанной технологии формовались еще три профилеразмера гофрированных листов с аналогичными результатами.

Контрольное профилирование по способу-прототипу (в 14 клетях) дало следующие результаты: выход листов ПТ-51% ПТ-39% и остальное ОТ. Таким образом, опытная проверка подтвердила приемлемость способа для решения поставленной задачи и его преимущества перед объектом прототипом.

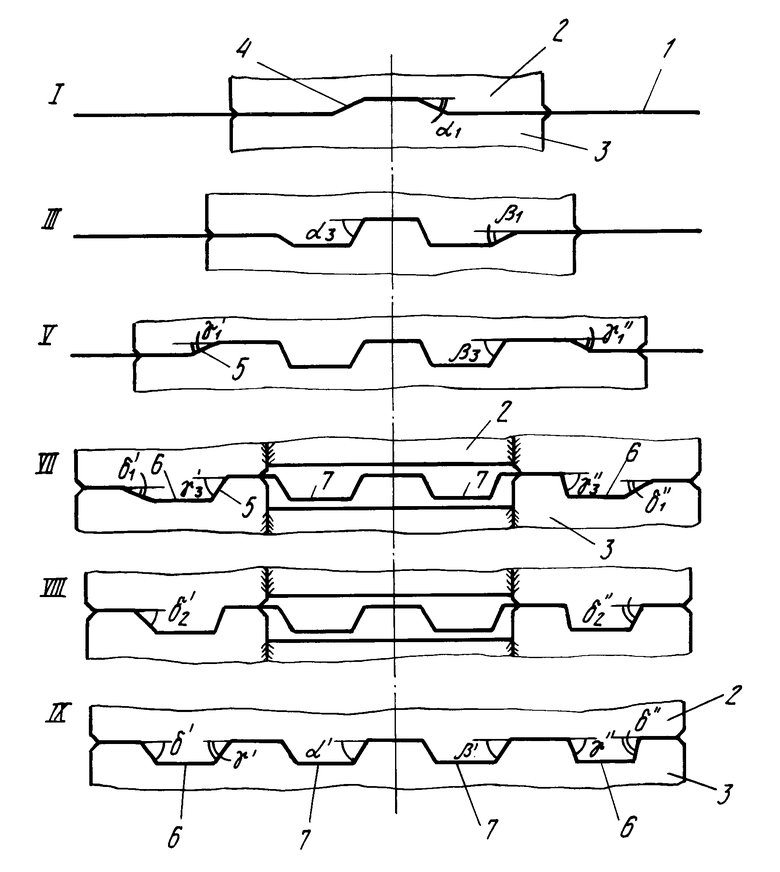

На фиг. 1 показана схема профилирования по данному способу (даны I, III, V, VII, VIII и IX проходы, римские цифры номера проходов) сечения с четырьмя трапециевидными гофрами, один из которых имеет угол наклона граней 80о, а три других 60о.

Формирование на полосе 1 верхним 2 и нижним 3 валками боковых граней 4 средних гофров начинается в 1 проходе с подгибки их вниз на угол α1. Формообразование средних гофров продолжается во II-IV проходах путем последовательной подгибки их граней на углы α и β и завершается в V проходе с одновременной подгибкой также вниз на угол γ1, внутренних граней 5 гофров, смежных со средними.

Подгибка граней 5 смежных гофров 6 заканчивается в VII проходе, в котором средние гофры 7, также как и в VIII проходе, освобождаются от контакта с валками. Формовка профиля завершается в IX проходе, в котором средние гофры вновь пропускаются через калибр, образованный валками 2 и 3. Углы подгибки граней готовых гофров α', β', γ', δ', γ'', δ'', причем, α'=β', γ'=δ', γ''= δ''. Частные углы подгибки Δα=Δβ 15.25о, Δγ20.30о= Δδ.

П р и м е р. Гофрированный листовой профиль 552х22х1 мм содержит 4 гофра, три из которых имеют углы наклона боковых граней трапеций (см. фиг. 1) α'=β'60о, γ'60о, и один γ''=δ''80о.

Профиль формуется за 9 проходов с углами подгибки (по проходам I α125о, II α2 45о, Δα20о, III α3=α' 60о, Δα15о, β125о, IV- β245о, V- β360о, γ1'25о, γ1'' 30о (закончено формообразование средних гофров и начата подгибка внутренних граней гофров смежных со средними): VI γ2'45о, γ2'' 60о, Δγ 30o, VII γ13 60o, δ1' 25o, γ3''=γ'80о, Δγ20о, δ1''30о два средних гофра не контактируют с валками, VIII- δ2'=45о, δ2''60о, два средних гофра не контактируют) с валками IX δ3'= δ' 60o, δ3''= δ'' 80о, все гофры проходят через калибры формообразование профиля закончено.

Частные углы подгибки составляют: Δα=Δβ 15.25о, Δγ=Δδ 20.30о.

Технико-экономическое преимущество заявляемого объекта перед прототипом заключается в снижении затрат на производство за счет сокращения количества формующих клетей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1992 |

|

RU2040996C1 |

| СПОСОБ ПОШТУЧНОЙ ФОРМОВКИ U-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2040994C1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО ЛИСТОВОГО ПРОФИЛЯ | 2006 |

|

RU2335366C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 1994 |

|

RU2080947C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

Использование: изобретение относится к обработке металлов давлением, в частности к технологии производства гнутых гофрированных профилей. Основная задача, решаемая изобретением, сокращение затрат на производство проката без снижения уровня его качества. Сущность: способ профилирования гофрированных листов заключается в последовательной по проходам подгибке калиброванными валками элементов полосовой заготовки, начиная с ее середины, с образованием трапециевидных гофров. Элементы заготовки подгибают за проход на угол 15. 30°, при этом при достижении внутренними гранями гофров, смежных со средними гофрами, заданного конечного угла подгибки, средние гофры освобождают от контакта с валками до подгибки наружных граней смежных гофров на конечный угол, одновременно с этим средние гофры повторно пропускают через калибры. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ, заключающийся в последовательной по переходам подгибке калиброванными вилками элементов полосовой заготовки, начиная с середины, с образованием двух центральных гофр, отличающийся тем, что угол подгибки за проход составляет 15-30o, при этом при достижении внутренними гранями гофр, смежных с центральными, заданного конечного угла подгибки последние освобождают от контакта с валками, одновременно подгибая грани смежных гофр на конечный угол, после чего центральные гофры повторно пропускают через калибры.

| Чекмарев А.П | |||

| и Калужский В.Б | |||

| Гнутые профили проката | |||

| - М.: Металлургия, 1974, с.140-142, фиг.14. |

Авторы

Даты

1995-12-27—Публикация

1993-02-11—Подача