Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при производстве сортовых гнутых профилей.

Гнутые профили проката различного вида (в том числе неравнополочные швеллерного типа, с наклонными боковыми элементами) изготавливаются на многоклетевых профилегибочных станах с клетями дуо, валки которых выполнены из отдельных элементов разного диаметра, рабочие поверхности которых контактируют с формуемой полосой.

Известен профилегибочный стан, содержащий клети с парами валков, причем нижние валки черновых клетей выполнены с буртами, имеющими внутренние конические поверхности, угол наклона которых возрастает по ходу профилирования. Известен также профилегибочный стан для изготовления неравнополочных профилей, валки которого выполнены с рабочими и дополнительными конусными элементами с различными углами наклона их образующих, диаметры которых определяются по расчетным формулам.

Недостатком известных станов являются повышенные трудозатраты при производстве неравнополочных швеллерных профилей, обусловленные большим количеством формующих клетей, необходимых для получения качественных профилей.

Наиболее близким к изобретению является профилегибочный стан (калибровка валков) для производства несимметричного швеллера и 43 х 106 х 32 х 3 мм. Этот стан содержит последовательно расположенные формующие клети с верхними и нижними рабочими валками, состоящими из цилиндро-конических элементов разного диаметра, и характеризуется неравенством углов наклона образующих конических рабочих поверхностей элементов в каждой из клетей.

Недостатком стана также являются повышенные трудозатраты, связанные с относительно большим числом формующих клетей и излишним расходом валков, необходимых для получения качественных несимметричных профилей.

Основная задача, решаемая изобретения сокращение трудозатрат при производстве неравнополочных гнутых швеллерных профилей без снижения уровня из качества.

Для решения этой задачи в профилегибочном стане для производства неравнополочных гнутых швеллерных профилей, содержащем последовательно расположенные формующие клети с верхними и нижними валками, содержащими цилиндро-конические элементы разного диаметра, все нижние валки содержат два цилиндро-конических элемента, при этом элемент меньшего диаметра выполнен с двумя боковыми рабочими поверхностями, симметричными его средней линии, а углы наклона образующих элементов большего диаметра в каждой из первых трех клетей равны углу наклона образующих элементов с меньшим диаметром.

Сущность изобретения состоит в том, что изменение конструкции рабочих валков стана позволяет уменьшить их расход (и трудозатраты), во-первых, за счет сокращения числа формующих клетей (это также экономит время при настройках и перевалках) и, во-вторых, за счет применения во всех клетях только двух элементов нижнего валка (что упрощает и ускоряет сборку валков), один из которых (меньшего диаметра, подвергаемый наибольшему износу) используется дважды. У стана-прототипа двухэлеметные нижние валки только в двух чистовых клетях.

Уменьшение числа клетей становится возможным благодаря применению при профилировании неравнополочного швеллерного профиля одинаковых углов наклона образующих четырех конических поверхностей рабочих элементов обоих валков в каждой из первых трех формующих клетей стана.

Обычно при формовке указанных профилей применяют разные углы подгибки по проходам для большей и меньшей полок, выполняя валки соответствующим образом: углы наклона образующих левой и правой конических поверхностей рабочих элементов неодинаковы.

В результате этого для достижения на готовом профиле одинаковых углов наклона боковых элементов (полок) необходимы дополнительные проходы для подгибки большей полки, которая в предыдущих проходах подгибалась на меньший суммарный угол.

Действительно, для получения на стане-прототипе поперечного сечения с углами наклона боковых элементов близкими к основному профилю, изготовленному при опытной проверке данного стана (углы наклона к горизонтали 80о), требуется 6 проходов до получения угла α80о и 8 проходов до получения угла подгибки большей полки, равного 72о. Опытный же профиль 41х34х12х3 мм был получен в 5 формующих клетях.

Опытную проверку стана производили на непрерывном стане 1-4х40-300 Магнитогорского меткомбината. С этой целью при формовке неравнополочного швеллерного профиля (ширина стенки 41 мм, длина большей и меньшей полок соответственно 34 и 12 мм, угол их наклона 80о, матер. ст.3) в 5 формующих клетях испытывались валки с одинаковыми и разными углами наклона конических образующих рабочих элементов первых трех клетей, причем во всех случаях нижние валки всех клетей состояли только из двух элементов, один из которых имел две рабочие поверхности.

Качественный профиль удалось получить только на предлагаемому стане. При разных углах подгибки боковых полок профиля в I-III проходах приходилось в IV и V проходах увеличивать угол подгибки большей полки, что вызывало продольное скручивание готовых профилей. В обоих вариантах длительность рабочей кампании валков была примерно одинаковой (100%).

Формовка этого же профиля на известном стане в 7 формующих клетях не изменила уровень качества готового проката, но длительность кампании валков составила около 55% а их суммарный вес увеличился в 1,3 раза. Все это привело к возрастанию трудозатрат на профилирование почти в 1,7 раза.

На стане также успешно формовались в 6 клетях неравнополочные швеллеры 50х40х12х2,5 и 50х48х15х3 мм.

Таким образом, опыты подтвердили приемлемость изобретения и его преимущества перед прототипом.

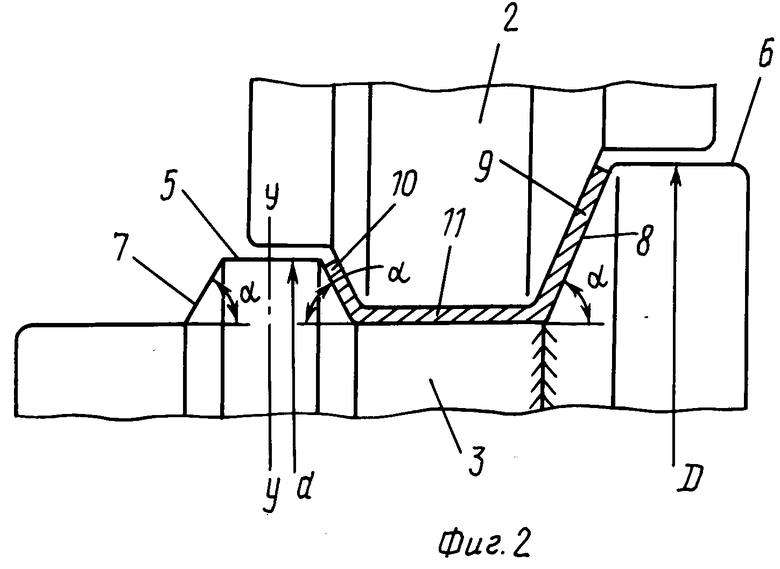

На фиг.1 показана схема стана; на фиг.2 конструкция валков I-III формующих клетей этого стана.

Стан содержит последовательно расположенные клети I (I-V), из которых I-III выполнены с верхними 2 и нижними 3 валками, показанными на фиг.2. Направление движения формуемой полосы 4 показано стрелкой.

Нижние валки всех клетей состоят из двух рабочих цилиндроконических элементов 5 и 6 разных диаметров d и D, причем элемент 5 меьшего диаметра d выполнен с двумя боковыми рабочими поверхностями 7, расположенными симметрично относительно средней его линии y y и наклоненными под одним углом α к горизонтали. В I-III клетях элемент 6 с большим диаметром D выполнен с рабочей поверхностью 8, угол наклона которой α одинаков с углами наклона элемента 5.

Формуемая полоса 4, проходя через клети I, II и III стана, подгибается с образованием большей 9 и меньшей 10 наклонных полок и горизонтальной стенки 11, причем суммарные углы подгибки α1, α2, α3 обеих полок в каждом проходе (I-III) одинаковы (см. ниже пример). В IV и V проходах углы подгибки α 4, α 5 малой полки 10 больше углов β4 и β5 подгибки большой полки 9.

Так как элемент 5 меньшего диаметра (его рабочая поверхность 7) изнашивается быстрее, то при перевалках валков по износу ("выработке") нет необходимости переточки этого элемента: достаточно повернуть его таким образом, чтобы неработавшая коническая поверхность оказалась внутри калибра.

П р и м е р. Стан для формовки гнутого швеллерного профиля 41х34х12х3 мм (12 и 34 длина полок; угол наклона их к горизонтали 80о) содержит 5 формующих клетей, содержащий валки с цилиндро-коническими элементами. Нижние валки всех клетей выполнены из двух рабочих элементов разного диаметра, причем элемент меньшего диаметра выполнен с двумя боковыми рабочими поверхностями, симметричными его средней линии.

Углы наклона рабочих поверхностей обоих элементов нижних валков I-III клетей равны между собой: α1 20о, α2 40о и α3 65о. В IV клети угол наклона α4 меньшего элемента 80о, большего элемента β4 60о. В V клети рабочие элементы обоих валков, формующие горизонтальную стенку профиля, наклонены под углом γ 10о к горизонтали; β5 90о, α5 70о.

Технико-экономическая эффективность устройства по сравнению с прототипом состоит в уменьшении трудозатрат при производстве несимметричных швеллерных профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СОРТОВОГО СТАНА | 2008 |

|

RU2375136C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1998 |

|

RU2148452C1 |

| СПОСОБ ФОРМОВКИ НЕРАВНОПОЛОЧНОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 2006 |

|

RU2302309C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2108180C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113307C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства несимметричных гнутых сортовых профилей. Цель сокращение трудозатрат при производстве неравнополочных гнутых швеллерных профилей без снижения уровня их качества. Стан содержит последовательно расположенные формующие клети с верхними и нижними рабочими валками. Валки, в свою очередь, содержат цилиндро-конические элементы разного диаметра. Все нижние валки выполнены из двух элементов, при этом элемент меньшего диаметра выполнен с двумя боковыми рабочими поверхностями, симметричными его средней линии. Углы наклона образующих элементов большего диаметра в каждой из первых трех клетей равны углу наклона образующих элементов с меньшим диаметром. 2 ил.

СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ, содержащий последовательно расположенные формующие клети с верхними и нижними рабочими валками, содержащими цилиндроконические элементы разного диаметра, отличающийся тем, что все нижние валки содержат два цилиндроконических элемента, при этом элемент меньшего диаметра выполнен с двумя боковыми рабочими поверхностями симметрично его средней линии, а углы наклона образующих элементов большего диаметра в каждой из первых трех клетей равны углу наклона образующих элементов с меньшим диаметром.

| Калибровка валков для производства гнутых профилей проката | |||

| К.: Техника, 1980, с.73. |

Авторы

Даты

1995-08-09—Публикация

1992-07-10—Подача