Изобретение относится к обработке металлов давлением и может быть использовано при производстве листовых гнутых гофрированных профилей.

Холодногнутые гофрированные профили (в том числе с гофрами разных размеров и конфигураций в одном сечении) изготавливают путем последовательного формообразования гофров на полосовой заготовке (обычно начиная с ее середины по ширине) в калибрах профилегибочного стана. Основная трудность при профилировании листов с гофрами разных размеров, расположенных вблизи кромок полосы, неравенство усилий, действующих на формуемую заготовку с обеих сторон в горизонтальной плоскости.

Известен способ гибки профилей с гофрами жесткости, отличающийся тем, что подгибку плоских элементов ведут одновременно с формовкой гофров, причем последнюю осуществляют при зажатых боковых кромках заготовки за счет местного утонения материала.

Известен также способ изготовления гофрированных профилей, при котором боковые стенки гофров и места изгиба одновременно растягивают в поперечном и продольном направлениях, а прямолинейные участки растягивают только в продольном направлении.

Недостатком известных способов является недостаточно высокое качество готовых профилей.

Наиболее близким к данному объекту является способ профилирования (калибровка) "боковины кормораздатчика" 1084х48х25х1, 6 мм, котоpая характеризуется гофрами сложной конфигурации и разными размерами.

Этот способ заключается в последовательной по проходам подгибке калиброванными валками элементов полосовой заготовки с натяжением и характеризуется тем, что перед формированием гофров, смежных со средним гофром, околокромочные участки полосы подгибают вверх на угол 4о.

Недостатком описанного способа является невозможность получения с его помощью качественных гофрированных профилей с несимметричным поперечным сечением.

Задача изобретения улучшение потребительских свойств листовых профилей с гофрами разных размеров и конфигурации, расположенных на околокромочных участках, за счет повышения их качества.

Для решения этой задачи в способе, заключающемся в последовательной по проходам подгибке калиброванными валками элементов полосовой заготовки с образованием гофров различной величины и перегибанием плоских участков с применением натяжения, подгибку в черновом проходе с образованием двух ступенчатых участков осуществляют элементами валков с заданной разницей их диаметров при одновременном освобождении от контакта с элементом верхнего валка меньшего диаметра участка полосы со стороны кромки, затем в предчистовом проходе осуществляют формирование дна гофра у ступени меньшей высоты и плоского межгофрового участка посредством использования элементов нижнего и верхнего валков одинакового диаметра, после чего завершают формообразование меньшего гофра и всего профиля в чистовом проходе с размерами калибра для большего гофра, равного этому размеру в предчистовом калибре.

Сущность технического решения заключается в том, что путем частичного освобождения от зажатия валками одного из околокромочных участков формуемой полосы, а также применения для формирования дна большего гофра и плоского межгофрового участка элементов нижнего и верхнего валков одинакового диаметра, уравнивают силы, действующие с разных сторон на полосу в горизонтальной плоскости при формовке с натяжением. Это предотвращает "разворот" полосы в указанной плоскости (отрицательным последствием которого является поперечное смешение полосы в калибрах с переформовкой мест изгиба сечения), что в сочетании с дополнительным пропусканием уже сформованного большего гофра через чистовой калибр тех же размеров, что и предчистовой, позволяет получить качественный несимметричный профиль за минимальное число проходов.

Именно стремление к "развороту" формуемой полосы с гофрами разных размеров и конфигураций делает невозможным получение качественного профиля несимметричного сечения с помощью способа-прототипа.

Опытную проверку способа осуществляли на профилегибочном стане 0,5-2,5х300-1500 Магнитогорского меткомбината при производстве гофрированного профиля 1202х20х2,5 мм из нержавеющей стали 03Х14ГНФ.

С этой целью в опытах варьировали технологию профилирования с фиксированием уровня качества гофрированных листов по выходу продукции высокой (ВТ), повышенной (ПТ) и обычной (ОТ) точности размеров. Во всех случаях профилирование осуществлялось в четырех формующих клетях стана.

Наилучшие результаты (выход профилей ВТ-42% ПТ-30% остальное ОТ) получены при профилировании по данной технологии.

При полном контакте формуемой полосы с валками в черновом проходе, а также при отсутствии контакта с верхним валком на околокромочном участке со стороны перегиба большей высоты уровень качества снизился: 30-35% листов ВТ, 22-29% ПТ и остальное профили ОТ. При использовании для формообразования дна большего гофра и плоского межгофрового участка в предчистовом проходе элементов не одинакового диаметра нижнего и верхнего валков выход листов ВТ не превысил 37% ПТ-28% и остальное ОТ. Отсутствие "дублирующего" прохода (т.е. предчистового и чистового калибров одинаковых размеров для большего гофра) снизил на 11% выход гофрированных листов категории ВТ.

Контрольное профилирование по способу-прототипу в 6 клетях (формовка за 4 прохода оказалась невозможной из-за значительной переформовки мест изгиба сечения и отсортировки профилей) дало следующие результаты: листы категории ВТ-14% ПТ-36% остальное категории ОТ.

По данной технологии успешно профилировались гофрированные листы еще двух профилеразмеров, аналогичных 1202х20х2,5. Таким образом, опытная проверка заявляемого способа подтвердила его приемлемость для решения поставленной задачи и преимущества перед объектом-прототипом.

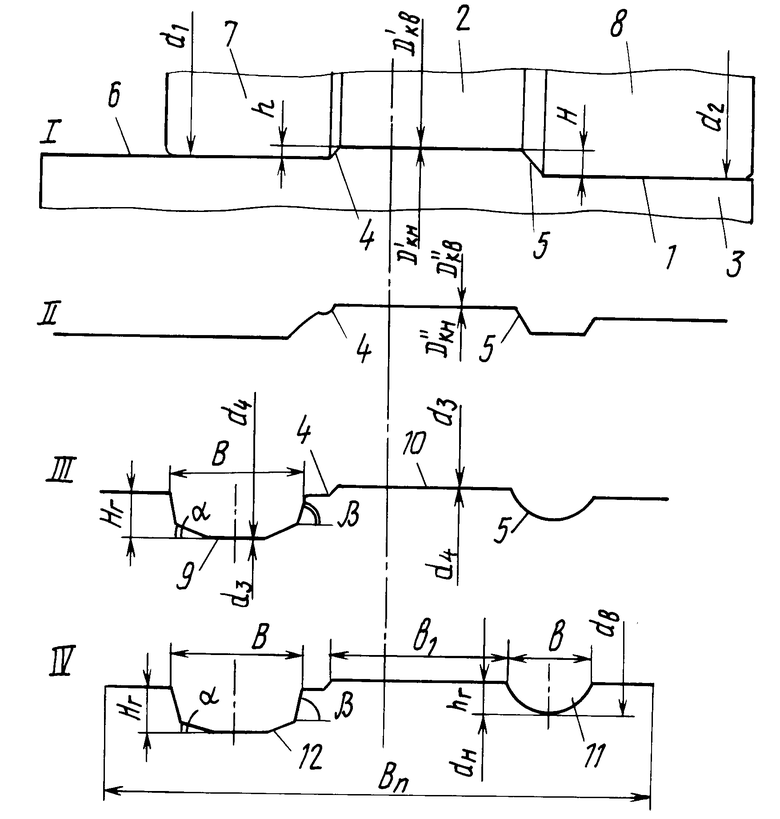

На чертеже дана схема профилирования по данному способу (римские цифры номера проходов).

Формуемую полосу 1 пропускают с натяжением через верхний 2 и нижний 3 валки с калибрами и в 1 (черновом) проходе на ней формуют два перегиба 4 и 5 разной высоты, причем околокромочный участок 6 около перегиба, имеющего меньшую высоту h (на рисунке слева), освобождают от контакта с элементом 7 верхнего валка 2. Элемент 7 имеет диаметр d1 меньше диаметра d2 элемента 8 вблизи перегиба большей высоты Н (на рис. справа).

Во II предчистовом проходе начинают формирование большего гофра у перегиба высотой h и меньшего у перегиба высотой Н. В III (предчистовом) проходе формируют дно 9 большего гофра, при этом формообразование плоского межгофрового участка 10 и дна 9 гофра осуществляют элементами одинаковых диаметров d3 и d4 соответственно нижнего и верхнего валков. В этом проходе больший гофр сформирован.

В IV (чистовом) проходе завершают формообразование меньшего гофра 11 и всего профиля. В этом проходе форма и размеры калибра для большего гофра 12 идентичны таковым в предчистовом проходе.

Готовый профиль полностью соответствует требованиям технический условий.

П р и м е р. Несимметричный гофрированный профиль 1202х20х2,5 толщиной 2,5 мм содержит два гофра: больший с глубиной Н 20 мм, имеющий многоугольное поперечное сечение с закруглениями шириной В 70 мм с углами α17о и β68о (см. фиг. 1), и меньший с глубиной hг=17 мм, имеющий полукруглое сечение шириной b= 30 мм. Гофры разделены плоским участком шириной b11000 мм, общая ширина профиля Вп 1202 мм.

Профиль формуют с натяжением за 4 прохода, в I из которых околокромочный участок вблизи перегиба меньшей высоты h=8 мм освобождают от контакта с верхним валком величины d1 290 и d2 304 мм, в III проходе дно большего гофра и плоский межгофровый участок формируют элементами валков с диаметрами d3 276 мм, d4 318 мм. Форма и размеры калибров для большего гофра в III и IV проходах одинаковы.

Основные (катающие) диаметры валков в I проходе: Dкв' 287 мм, Dкн'=316 мм, во II проходе: Dкв''=275 мм, Dкн''=317 мм; диметры элементов, формующих меньший гофр (IV проход): dв305; dн 289 мм.

Технико-экономическая эффективность технического решения по сравнению с объектом прототипом заключается в увеличении прибыли от реализации проката улучшенного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ | 1993 |

|

RU2050999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 1994 |

|

RU2080947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1992 |

|

RU2040996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ПОЛОС | 2005 |

|

RU2288800C1 |

| СПОСОБ ФОРМОВКИ НЕСИММЕТРИЧНОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 1992 |

|

RU2043801C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

Изобретение относится к обработке металлов давлением. Задача изобретения улучшение потребительских свойств листовых профилей с гофрами разных размеров и конфигурации, расположенных на околокромочных участках, за счет повышения их качества. Способ производства листовых гнутых профилей заключается в последовательной по проходам подгибке калиброванными валками элементов полосовой заготовки с натяжением и отличается тем, что подгибку в черновом проходе с образованием двух перегибов осуществляют элементами валков с заданной разницей их диаметров при одновременном освобождении от контакта с элементом верхнего валка меньшего диаметра участка полосы со стороны кромки, в предчистовом проходе осуществляют формирование дна гофра с перегибом меньшей высоты и плоского межгофрового участка посредством использования элементов нижнего и верхнего валков одинаковых размеров. 1 ил.

СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ, заключающийся в последовательной по проходам подгибке калиброванными валками полосовой заготовки с образованием гофров различной величины и перегибанием плоских участков с применением натяжения заготовки, отличающийся тем, что подгибку в черновом проходе с образованием двух ступенчатых участков осуществляют элементами валков различного диаметра при одновременном освобождении от контакта с элементом верхнего валка, имеющего меньший диаметр, участка полосы со стороны кромки, затем в предчистовом проходе производят формирование дна гофра у ступени меньшей высоты и плоского межгофрового участка посредством использования элементов нижнего и верхнего валков равных диаметров, после чего завершают формообразование меньшего гофра и всего профиля в чистовом проходе с размерами калибра для большего гофра, равного этому размеру в предчистовом калибре.

| Чекмарев А.П | |||

| и Калужский В.Б | |||

| Гнутые профили проката | |||

| М.: Металлургия, 1974, с.230-243, рис.124. |

Авторы

Даты

1995-08-09—Публикация

1993-02-11—Подача