Изобретение относится к неорганической химии углерода, а именно к кубической модификации углерода, обладающей свойствами сверхтвердого материала и способу его получения, и может найти применение при получении различных композиционных покрытий в качестве добавки, повышающей антифрикционные характеристики смазочных составов, как материал для газо-жидкостной хроматографии и т.д.

Известен синтетический алмазсодержащий материал (1). Данный материал получают при ударном обжатии графита: непрореагировавшие продукты отделяют окислительной очисткой азотной кислотой. Выделенный материал состоит из тонкоразделенных алмазных частиц округлой формы с гидрофильной поверхностью, с кислотными свойствами. Порошок с серым металлическим блеском характеризуется площадью удельной поверхности от 40 до 400 м2/г, со средним диаметром частиц не более 0,1 мкм. На частицах алмазов отсутствуют внешние кристаллические грани. Не более 30% поверхности этих частиц занято гидроксильными, карбоксильными и карбонильными группами. Этот материал содержит до 95 мас. углерода, от 0,2 до 2,0 мас. водорода, от 0,1 до 2,5 мас. азота и до 10 мас. кислорода. После нагревания при 1123-1173 К продукт чернеет. Нагревание до этой температуры сопровождается потерей веса до 8% за счет выделения моно- и диоксида углерода, воды и водорода. По данным рентгенографии материал состоит только из алмаза. Из примесей спектральным анализом обнаружены неорганические примеси в количестве менее, чем 0,2 мас. Область применения полученного продукта в композиционных материалах и в хроматографии.

Известен способ получения алмазсодержащего вещества, основанный на подрыве зарядов из тротила и гексогена или других таких же взрывчатых веществ в различного рода инертных атмосферах для предотвращения окисления образующихся частиц алмаза и отжига их в графит при торможении о стенки взрывной камеры (2). Получают алмазосодержащий порошок со средним размером частиц менее 0,1 мм.

Целью изобретения является получение алмазсодержащего вещества со свойствами, дающими возможность использовать его для композиционных материалов, как добавку, повышающую антифрикционные характеристики узлов, их надежность и долговечность, в качестве материала для газожидкостной хроматографии как добавку в электролит для получения стойкого покрытия.

Цель достигается тем, что алмазсодержащее вещество в виде частиц округлой формы, содержащее углерод, водород, азот и кислород, содержит рентгеноаморфную алмазную фазу и алмаз кубической модификации при их следующем соотношении, мас.

Рентгеноаморфная алмазная фаза 10-30

Алмаз кубической моди- фикации 70-90

при количественном соотношении элементов, мас. Углерод 78-90 Водород 0,8-1,2 Азот 1,5-4,5 Кислород Остальное с размером областей когерентного рассеяния 2-6 мм, площадью удельной поверхности 250-450 м2/г и параметром кристаллической решетки 0,3562±0,0003 нм, причем 10-20% поверхности содержит метильные, нитрильные, гидроксильные и оксикарбоновые функциональные группы общей формулы O R, где R- COH, -COOH,-C-, -C6H4O и 1-2% поверхности занимают атомы углерода с некомпенсированными связями.

Цель достигается также тем, что в способе получения алмазсодержащего вещества, включающем детонацию взрывчатого вещества с отрицательным кислородным балансом в замкнутом объеме, детонацию проводят в атмосфере инертных газов, содержащей 0,1-6,0 об. кислорода при температуре 303-363 К в присутствии ультрадисперсной углеродной фазы во взвешенном состоянии с концентрацией 0,01- -0,15 кг/м3.

Предлагаемое алмазсодержащее вещество представляет собой порошок от светло-серого до темно-серого цвета со средним размером частиц (определенным методом седиментации на приборе "гравитон") не более 0,05 мкм. Величина площади удельной поверхности, определенная с помощью изотерм Брунауэра-Эмета-Телера по тепловой десорбции аргона на алмазных образцах при 78К (как в прототипе) составляет 250-450 м2/г.

Средний диаметр отдельных описываемых алмазных частиц рассчитывается по методике, описанной в прототипе, по уравнению:

, где А площадь удельной поверхности образца;

, где А площадь удельной поверхности образца;

V объем 1 г алмазного образца, величина, обратная плотности алмаза (3,51 г/см3);

N общее число частиц, содержащихся в 1 г алмазного порошка;

r радиус алмазной частицы.

Согласно этим расчетам размер частиц изменяется в пределах 0,004-0,007 мкм.

Элементный состав полученного вещества определен стандартным методом сжигания образца (ТУ 84-1124-87). Расчеты показали, что содержание углерода составляет 78-90 мас. водорода 0,8-1,2 мас. азота 1,5-4,5 мас. кислород остальное.

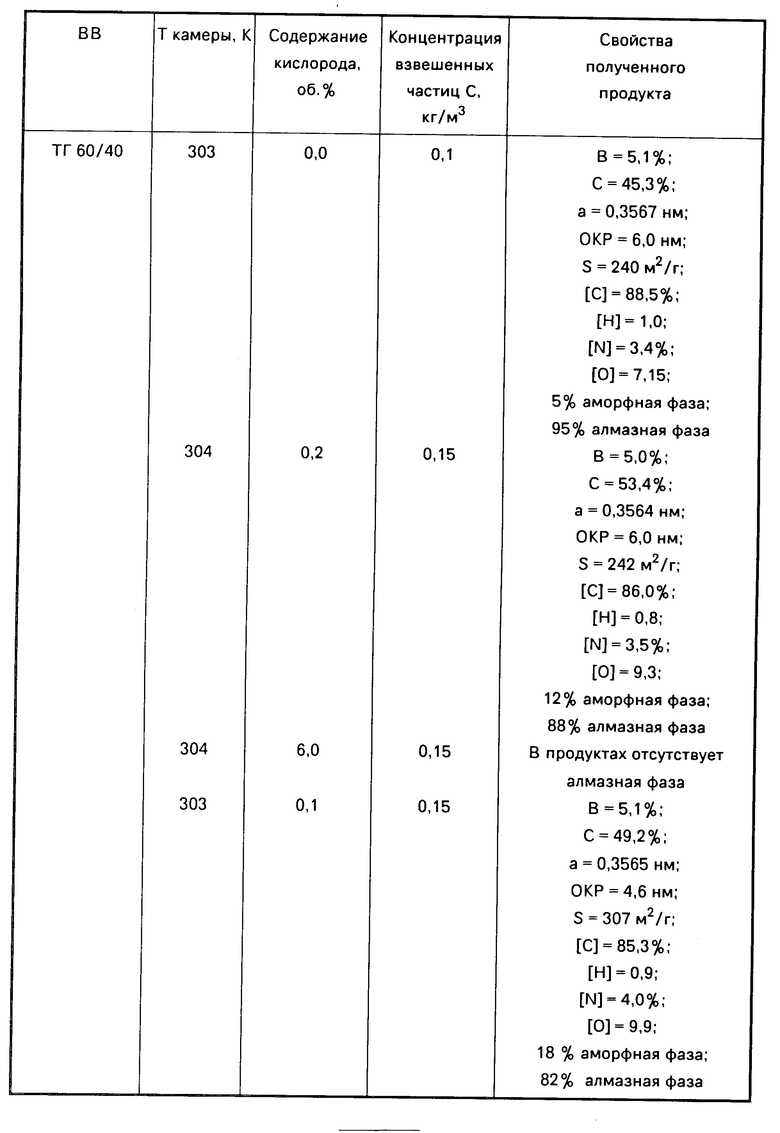

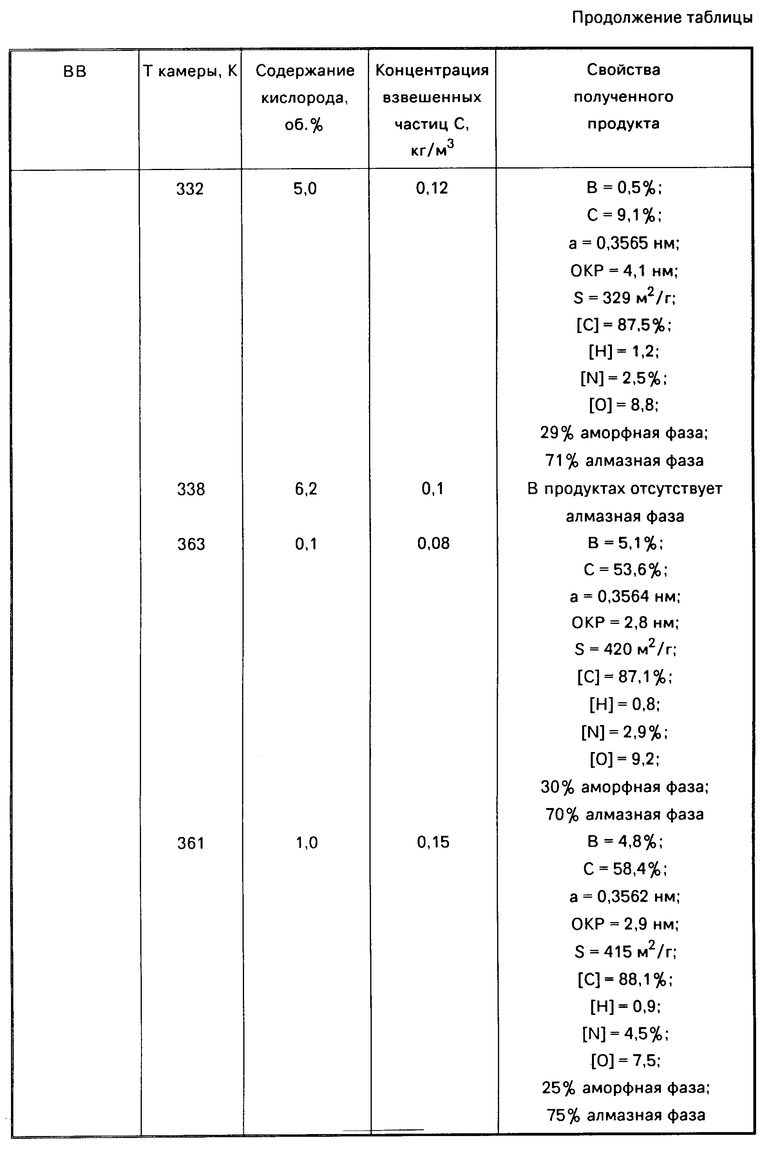

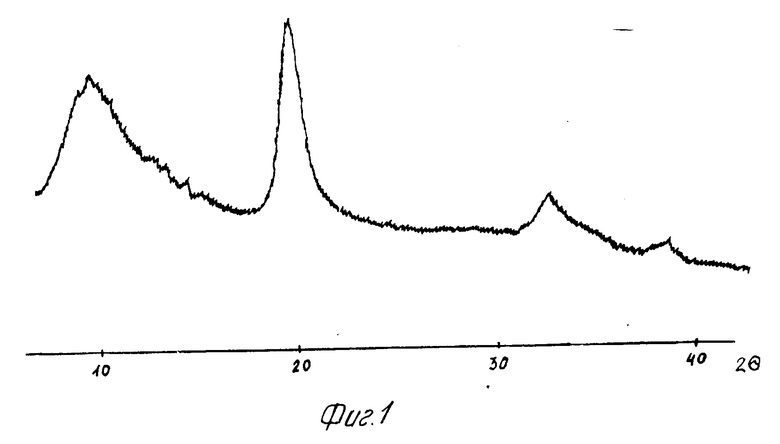

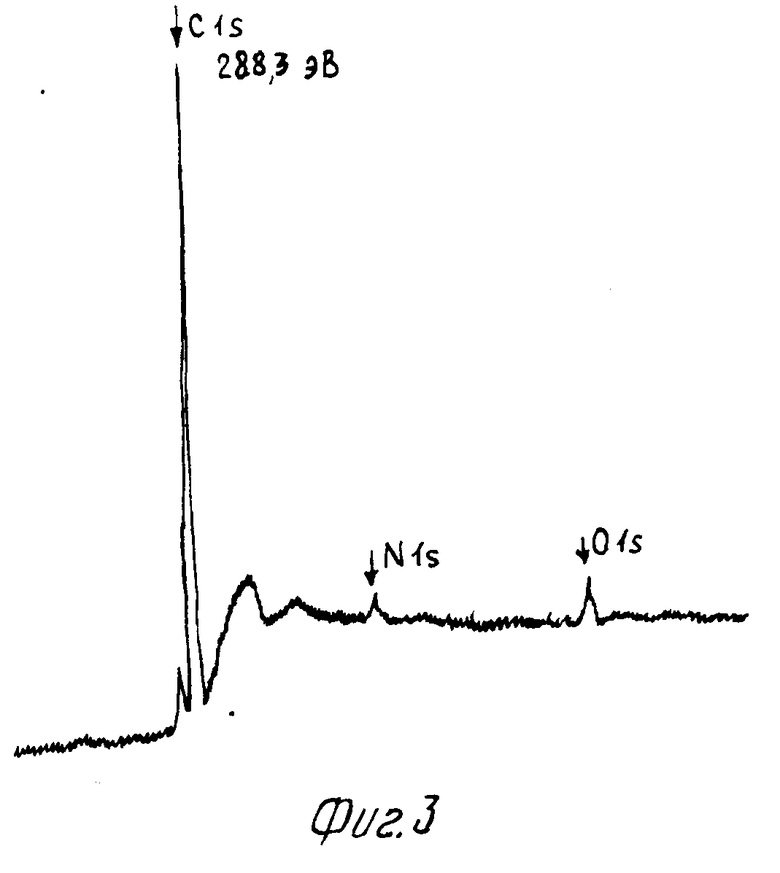

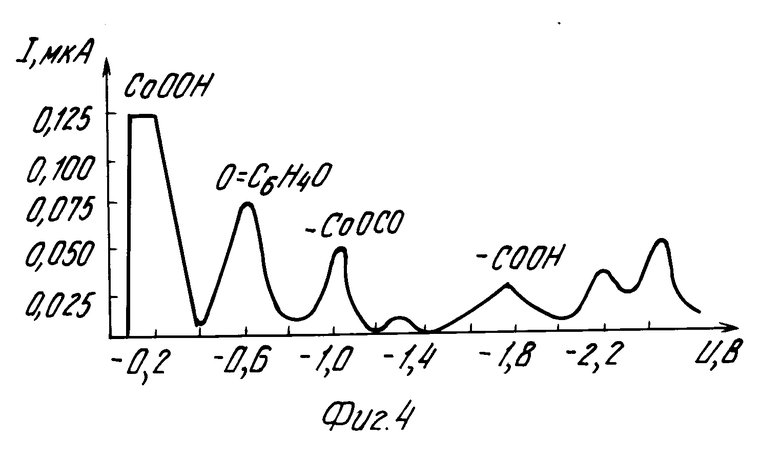

На фиг.1 приведена рентгенограмма образца предлагаемого порошка; на фиг. 2 спектр ЯМР О13 образца предлагаемого порошка; на фиг.3 рентгенофотоэлектронный спектр образца предлагаемого порошка; на фиг.4 полярограмма образца предлагаемого порошка.

Наличие в образце предлагаемого алмазсодержащего вещества как кубической, так и аморфной фазы алмаза, подтверждается результатами исследований.

На фиг. 1 изображена рентгенограмма образца анализируемого порошка. На ней присутствуют три пика, характерные для кубической фазы алмаза, а также (слева) пик, характеризующий наличие аморфной фазы. Количество последней, оцененное по уменьшению интенсивности отражения (220) алмазной фазы по сравнению с образцом, не содержащим ее, изменяется в пределах от 10 до 30 мас. Рентгеноаморфная фаза состоит также из алмаза, что было доказано исследованиями образцов методами ядерного магнитного резонанса (ЯМР) и рентгенофотоэлектронной спектроскопии.

На фиг.2 приведен спектр ЯМР С13 исследуемого вещества, где присутствует только одна линия с химсдвигом 34,5 м.д. характерная для алмазной фазы.

На фиг. 3 приведен рентгенофотоэлектронный спектр образца полученного вещества. Он имеет полосу поглощения Cls в области 288,3 эв характерной для алмаза, причем после бомбардировки поверхности ионами аргона (очистка от поверхностных примесей) она заряжается до величины 3,3 эв, что свидетельствует о наличии диэлектрической поверхности алмаза, так как другие модификации углерода (в данном случае графит) проводят ток, и при их наличии поверхность не заряжалась бы. Кроме того на фиг.3 видны пики, характеризующие наличие в кристаллической решетке азота и кислорода.

Присутствие алмазной рентгеноаморфной фазы специфично для полученного алмазсодержащего вещества и обусловлено способом его получения. Предполагается, что наличие кислорода в атмосфере синтеза приводит к повышению температуры алмазной частицы из-за окисления ее поверхности и возможности ее перекристаллизации и аморфизации, разрушению агломератов частиц.

Наличие аморфной фазы повышает реакционную способность вещества в целом, что позволяет получать композиционные материалы в процессе спекания при более низких температурах.

Анализируя профиль отражения (220) на рентгенограмме заявляемого материала (фиг.1), методом четвертых моментов было установлено, что средний размер областей когерентного рассеяния решетки равен 2-6 нм и близок к размеру частиц, рассчитанных из адсорбционных данных. Одновременно с этим из анализа профиля линии (220) была рассчитана и величина микроискажений 11 рода, измеряемая как:

Δ a/a, где Δ а среднее отклонение параметра кристаллической решетки;

а параметр кристаллической решетки.

Для образцов заявляемого материала эта величина имеет значение 0,01, что на порядок выше, чем для всех других известных форм детонационных алмазов. Величина микронапряжений в ГПа была рассчитана по формуле:

σ (Δ a/a)˙E, где Е модуль Юнга, равный 1000 ГПа. Отсюда следует, что частицы сжимаются давлением в 10 ГПа.

Параметр кристаллической решетки заявляемого вещества рассчитывался из анализа отражения (220). Для этого находилось положение центра тяжести линии, которое затем умножалось на соответствующий коэффициент. Было получено, что параметр кристаллической решетки заявляемого материала равен 0,3562±0,0003 нм, в то время как у остальных разновидностей алмазов он равен 0,3567 нм. Обнаруженное высокодеформированное состояние кристаллической решетки термически устойчиво вплоть до температуры начала графитизации. Наличие такой высокодеформированной решетки является определяющим для полученного вещества и следствием специфичных условий способа его получения.

По-видимому, это связано с тем, что образование алмазсодержащего вещества идет через жидкую фазу углерода. Тогда размер алмазных частиц должен определяться коэффициентом поверхностного натяжения жидкого углерода, т.е. частицы должны иметь узкофракционный состав, быть округлыми, скорее всего с полостями внутри, содержащими газовые включения атмосферы синтеза, так как процесс синтеза протекает с очень высокой скоростью. Основным продуктом взрыва является азот, поэтому он обнаруживается в относительно больших количествах в кристаллической решетке алмаза. Наличие атомов азота в кристаллической решетке также сильно ее деформирует. Таким образом сжатая высокодеформированная кристаллическая решетка является характерной для заявляемого алмазсодержащего вещества.

Вследствие высокодеформированного состояния заявляемое алмазсодержащее вещество характеризуется повышенной реакционной способность. Это проявляется в следующих реакциях. Температура начала его окисления на воздухе, измеренная на дериватографе при скорости нагревания 10 град/мин, составляет 703 К, в то время как для синтетических алмазов, 843-923 К. Помимо этого при нагревании образцов заявляемого вещества в атмосфере диоксида углерода при атмосферном давлении в интервале температур 443-753 К происходит его адсорбция, приводящая к увеличению массы образца примерно на 5% что не отмечалось ранее ни для одной из форм синтетических алмазов. К тому же наличие на поверхности образцов заявляемого вещества атомов углерода с некомпенсированными связями обуславливает и их сродство к молекулярному азоту. Как следствие этого, образцы после выдержки на воздухе или в атмосфере азота хемосорбируют азот с образованием нитрильных групп. Эти группы могут быть восстановлены водородом при 473 573 К до циановодорода. Повторяя эту операцию, можно превратить в циановодород до 90% вещества.

Полученное алмазсодержащее вещество характеризуется повышенной энергонасыщенностью энтальпия его образования, определенная по теплоте сгорания, составляет 2563-2952 кДж/кг, в то время как для природного алмаза она равна 209,16 кДж/кг.

Качественный и количественный состав поверхностных функциональных групп был определен, применяя несколько методов анализа. Изучая состав газов, выделяющихся при нагревании частиц заявляемого вещества, было обнаружено выделение моно- и диоксида углерода, водорода, циановодорода и метана. На основании этих данных было рассчитано, что количество поверхностных атомов углерода с некомпенсированными связями составляет не менее 2% поверхности. Анализируя ИК-спектр поглощения образцов, были обнаружены полосы поглощения, характерные для карбонильных -СО, карбоксильных -СООН, гидроксильных -ОН, метильных -СН3, и нитрильных -СN групп. Изучая спектр протонного магнитного резонанса, было обнаружено наличие двух разновидностей гидроксильных групп, отличающихся по величине химического сдвига. Было предположено, что один из этих видов изолированные группы, а второй взаимодействующие между собой. Проводя полярографическое исследование (фиг.4), в дополнение к обнаруженным группам были идентифицированы лактонные -СООСО-, хинонные О=С6Н4=О и гидроперекисные -СОООН группы. Общее количество кислородсодержащих поверхностных групп определяли по реакции с металлическим калием, оно составило от 10 до 20% поверхности образцов. Наличие широкого спектра поверхностных функциональных групп позволяет использовать заявляемое вещество в различных рецептурах композиционных материалов (например, композиций на основе эпоксидных смол) без предварительной модификации его поверхности.

Т.о. новое синтезированное алмазсодержащее вещество обладает по сравнению с известными алмазсодержащими материалами, а также прототипом, следующими отличиями: наличие газовых включений; наличие на поверхности лактонных, метильных, нитрильных и гидроперекисных групп и атомов углерода с некомпенсированными связями, что обуславливает повышенную по сравнению с прототипом реакционную способность вещества и возможность использовать его для более широкого диапазона композиционных материалов; повышенное содержание азота в кристаллической решетке, что приводит к ее сжатию до величины 0,3562±0,0003 нм; отличия в элементном и фазовом составе:

свойство прототип предлагаемое

элементный вещество

состав [C] <95 78-90 [H] 0,2-2,0 0,8-1,2 [N] 0,1-2,5 1,5-4,5 [O] <10 <10 фазовый кубическая 10-30% аморф- состав модификация ной фазы,

остальное

кубическая

модификация

Новые характеристики вещества обусловлены способом его получения.

Предлагаемое алмазсодержащее вещество получают путем детонации во взрывной камере взрывчатого вещества с отрицательным кислородным балансом при соблюдении следующий условий: температура камеры 303-363 К; содержание кислорода в камере 0,1-6,0 об. наличие в камере во взвешенном состоянии ультрадисперсных частиц углерода с концентрацией 0,01-0,15 кг/м3.

Совокупность вышеперечисленных условий приводит к изменению температуры продуктов взрыва в отраженных от стенки и центра камеры ударных волнах.

Ранее обязательным условием получения алмазов при детонации ВВ считалось наличие инертной атмосферы, препятствующей сгоранию углеродного продукта. Однако наличие кислорода в заявляемых пределах не только не препятствуют образованию алмазной фазы, но и при определенных условиях приводит к повышению содержания алмазов в конденсированных продуктах взрыва за счет выгорания части неалмазного углерода. Кроме того присутствие кислорода во взрывной камере способствует получению алмазсодержащего вещества с новым комплексом свойств: узкофракционного состава (за счет окисления поверхностных атомов углерода и получения тем самым широкого спектра функциональных групп), иного фазового состава (вследствие повышения температуры алмазной частицы при окислении ее поверхности кислородом и возможности ее перекристаллизации или аморфизации). Наличие кислорода в атмосфере синтеза приводит к разрушению агрегатов конденсированного углерода (алмаза), образовавшихся в продуктах после взрыва заряда, за счет окисления границ спайности, и образованию новых агломератов, захватывающих газ атмосферы синтеза. Последнее приводит к увеличению количества атомов азота в алмазе и наличию полостей в частицах вещества.

Получению заявляемого вещества способствует более высокая температура продуктов после взрыва заряда. Это достигается за счет подрыва ВВ в атмосфере, содержащей от 0,1 до 6 об. преимущественно от 2 до 4 об. кислорода, и нагретой до температуры 303-363 К. Повышение температуры среды приводит к увеличению температуры продуктов взрыва как в отраженных ударных волнах, так и средней температуры в камере. Это вызывает рост скорости окисления частиц конденсированного углерода и способствует получению частиц алмаза с более ярко выраженными особыми свойствами. Однако повышение температуры среды выше 363 К нецелесообразно вследствие увеличения энергозатрат получения порошка и снижения срока службы и надежности работы взрывной камеры.

Если содержание кислорода превышает 6 об. то алмазная фаза полностью исчезает в продуктах взрыва (при содержании кислорода более 10 об. в продуктах исчезает весь конденсированный углерод). С увеличением содержания кислорода в составе атмосферы происходит снижение выхода алмазов, поэтому оптимальным является содержание кислорода 2-4 об. При уменьшении содержания кислорода менее 0,1 об. получаются частицы алмазсодержащего порошка с нормальными параметрами кристаллической решетки.

Взвесь ультрадисперсных углеродных частиц в атмосфере синтеза выступает как эффективный гаситель энергии ударных волн. В процессе прохождения ударной волны в камере после взрыва заряда происходит ее рассеяние (отражение) на конденсированных частицах и снижение энергии волны. Температура частиц при этом повышается, что приводит к их аморфизации и разрушению агломератов. Кроме того в ударной волне ускоряется взаимодействие поверхности частиц с кислородом, что приводит к получению более широкого спектра поверхностных групп. Эти процессы протекают тем более интенсивно, чем больше концентрация твердых частиц в атмосфере синтеза. Однако ввиду неустойчивости этой взвеси концентрации более, чем 0,15 кг/м3, не достигаются несмотря на ультрадисперсное состояние углерода. При концентрации менее 0,01 кг/м3 количество аморфной фазы менее 5

П р и м е р 1. В центр взрывной камеры объемом 2 м3 помещают заряд ВВ ТГ 60/40 массой 0,5 кг, снаряженный электродетонатором ЭД-8, в атмосферу, содержащую 4 об. кислорода и 0,1 кгм3 ультрадисперсных частиц углерода при температуре атмосферы 303 К. Камеру закрывают и осуществляют подрыв заряда. После 10 мин выдержки камеру открывают и собирают порошок на стенках камеры. Затем порошок просеивают через сито с размером ячеек 160 мкм, помещают в стеклянный стакан и кипятят с 200 мл 36%-ной соляной кислоты для растворения металлических примесей. Для очистки от окисленных и неалмазных форм углерода продукт дополнительно обрабатывают смесью концентрированных азотной и серной кислот при температуре 523 К в течение 2 ч. Затем продукт промывают дистиллированной водой от кислот до рН водной вытяжки, равной 7, и сушат на воздухе при температуре 423 К в течении 4 ч. При исследовании порошка получают следующие данные. Порошок темно-серого цвета имеет пикнометрическую плотность 3,1 г/см3, площадь удельной поверхности составляет 285 м2/г. Средний размер частиц образца, рассчитанный на основании этих данных, составляет 6,0 нм. По данным рентгенографического исследования продукт состоит из двух фаз: кубической фазы углерода (алмаза) и его аморфной фазы (25%). Параметр кубической решетки, измеренный на кобальтовом излучении по профилю отражения (220), равен 0,3563 нм. Исследования элементного состава дали следующие результаты: [C] 88,5% [N] 2,2% [H] 1,1% [O] 8,2% Выход целевого продукта (В) составляет 3,5% от массы ВВ, а содержание алмаза в конденсированных продуктах взрыва (С) составляет 55,4%

Методом полярографии определяют состав поверхностных функциональных групп. По значениям потенциалов восстановления идентифицируют хинонные, лактонные, карбонильные, карбоксильные и гидроперекисные группировки. По составу выделяющихся при нагревании газов нитрильные и метильные группы. По данным ИК-спектроскопии гидроксильные.

Результаты проведения процесса при заявляемых режимах приведены в таблице.

Данное алмазсодержащее вещество предлагается к использованию в качестве компонента композиционных материалов как добавка, повышающая антифрикционные характеристики узлов, их надежность и долговечность, а также в качестве материала для газожидкостной хроматографии.

Так, например, введение заявляемого вещества в смазочное масло И-40А (ГОСТ 20799-75) в количестве 0,1 мас. позволяет снизить коэффициент трения в подшипниках скольжения в 1,5 1,8 раза, темп износа трущейся пары в 6 10 раз, позволяет увеличить предельные нагрузки на узел трения в 1,5 7,0 раз и снизить объемную температуру в зоне трения по сравнению со смазочным маслом, не содержащим добавки.

Если заявляемое вещество внести в электролит хромирования в концентрации 8 15 г/л и провести осаждение хрома при температуре ванны 50 55оС и плотности тока 40 60 А/дм2, то хромовое покрытие, нанесенное на инструмент для обработки материалов, даст следующую эффективность:

Инструмент Увеличение

стойкости, раз

Матрицы для холодной вытяжки металлов 2-5

Пресс-инструмент для порошковой металлургии > 10 Штамповый инструмент 1,5-4,0 Зубные боры 8-12

Режущие инструменты по стеклопластику 3-10

Валы, шестерни машин и механизмов 2-3

Для изучения заявляемого вещества как носителя для газовой хроматографии, порошок нагревают при 1273 К в атмосфере аргона, затем просеивают через набор сит и отбирают фракцию > 100 мкм и < 160 мкм и набивают колонку длиной 1 м и внутренним диаметром 3 мм. Затем носитель активируют термостатированием при 573 К в течение 20 ч и пропусканием аргона. После этого носитель насыщают диоксидом углерода, пропуская СО2в количестве 10 см3. Анализ исходящих газов проводят катарометром (газ-носитель гелий, ток 160 мА), время задержки 24 мин. Данное вещество может работать при температурах до 500оС и больших дозах радиации.

Таким образом новое алмазсодержащее вещество по комплексу специфических для него свойств может найти применение в различных областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗОУГЛЕРОДНОЕ ВЕЩЕСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2041165C1 |

| НАНОАЛМАЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2348580C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ СУСПЕНЗИИ ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2008 |

|

RU2384524C2 |

| КОМПОЗИЦИЯ ДЛЯ СУПЕРФИНИШНОЙ ДОВОДКИ ПОВЕРХНОСТИ МАТЕРИАЛА | 1993 |

|

RU2034889C1 |

| АЛМАЗ-УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2359902C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1993 |

|

RU2041166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОДИСПЕРСНОГО АЛМАЗНОГО ПОРОШКА | 1994 |

|

RU2090499C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ НАНОЧАСТИЦА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2424185C2 |

| СИНТЕТИЧЕСКИЙ УГЛЕРОДНЫЙ АЛМАЗСОДЕРЖАЩИЙ МАТЕРИАЛ | 1993 |

|

RU2046094C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

Использование: в композиционных материалах. Алмазсодержащее вещество состоит из частиц округлой формы с газовыми включениями,содержащими 70-90 мас. алмаза кубической модификации, остальное рентгеноаморфная алмазная фаза, состава, мас. углерод 78-90; водород 0,8-1,2; азот 1,5-4,5; кислород остальное, с размером областей когерентного рассеяния 2-6 нм, с площадью удельной поверхности 250-450 м2/г 10-20% поверхности алмазсодержащего вещества занимают карбоксильные, хинонные, метильные, две разновидности гидроксильных групп, карбонильные, лактонные, нитрильные и гидроперекисные поверхностные функциональные группы, 1-2% поверхности занимают атомы углерода с некомпенсированными связями, параметр кристаллической решетки нового вещества 0,3562± 0,0003 нмСпособ получения нового алмазсодержащего вещества заключается в подрыве заряда взрывчатого вещества в замкнутом объеме в атмосфере 0,1-6,0 об. кислорода, остальное инертные газы, при температуре 303-363 К в присутствии ультрадисперсной алмазной фазы с концентрацией 0,01-0,15 кг/м3 Новое алмазсодержащее вещество обладает повышенной реакционной способностью и может применяться в смазочных материалах, при получении композиционных покрытий, как хроматографический материал. 2 с.п.ф-лы, 4 ил.

Рентгеноаморфная алмазная фаза 10 30

Алмаз кубической модификации 70 90

при соотношении элементов, мас.

Углерод 78 90

Водород 0,8 1,2

Азот 1,5 4,5

Кислород Остальное

с размером областей когерентного рассеяния 2 6 мм, площадью удельной поверхности 250 450 м2/г и параметром кристаллической решетки (0,3562 ± 0,0003) мм, причем 10 20% поверхности содержит метильные, нитрильные, гидроксильные и оксикарбоновые функциональные группы общей формулы ОR, где RCOH, COOH,C=C6H4O, и 1 2% поверхности занимают атомы углерода с некомпенсированными связями.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А.М.Ставер и др | |||

| Ультрадисперсные алмазные порошки, полученные с использованием энергии взрыва | |||

| Физика горения и взрыва, 1984, т.20, N 5, с.100. | |||

Авторы

Даты

1995-12-27—Публикация

1991-12-25—Подача