Изобретение относится к технологии получения алмазного материала для изготовления абразивного инструмента или оптико-электрических элементов приборов и может найти применение в инструментальной и ювелирной отраслях промышленности, а также в приборостроении и в электронной технике.

Известен способ изготовления алмазного материала путем интенсивного ударного сжатия алмазного порошка, расположенного в гнезде матрицы, посредством разгоняемого продуктами взрыва взрывчатого вещества (BB) металлического ударника (см. заявку Японии N 57-17841, кл. С 01В 31/06, С 04В 35/52).

К недостаткам известного способа относится сравнительно невысокий выход кристаллов алмазного материала из-за использования высоких скоростей нагружения, а следовательно, и высоких динамических давлений, вызывающих значительную графитизацию материала на этапе разгрузки, следующем за этапом динамического сжатия, что негативно отражается на комплексе оптико-электрических свойствах продукции.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является способ изготовления мелкодисперсного алмазного порошка путем интенсивного динамического нагружения углеродсодержащего материала, заложенного в гнездо матрицы, посредством концентратора, передающего импульс давления ударника, разгоняемого с помощью источника энергии (см. заявку ФРГ N 2101283, кл. С 01В 31/06). Размеры и форма концентратора выбраны из условия оптимизации режима нагружения формуемого материала в плане реализации фазового перехода графита в алмаз.

Известный способ трудоемок в плане реализации процесса формирования и передачи интенсивной импульсной нагрузки, а кроме того, из-за использования динамических нагрузок высокой интенсивности повышается степень графитизации алмазного материала на заключительном этапе, что снижает выход и качество алмазного порошка.

Задачей изобретения является разработка достаточно простого серийно осуществимого способа изготовления мелкодисперсного алмазного порошка с размерами частиц больше 1 мкм и с кристаллическими характеристиками зерен, примерно соответствующими свойствам природного алмаза, при этом должен быть обеспечен технологически приемлемый выход продукции указанного качества.

Новый технический результат, получаемый при осуществлении предлагаемого способа, заключается в упрощении, повышении выхода и качества алмазного порошка с размерами частиц более 1 мкм, а также в повышении объема серийного выпуска продукции. Дополнительный результат заключается в снижении удельного электрического сопротивления зерен порошка. Указанный технический результат достигается тем, что в способе получения мелкодисперсного алмазного порошка путем ударного сжатия углеродсодержащего материала, расположенного в гнезде неподвижной матрицы, посредством передающего импульс давления элемента, в качестве которого согласно предлагаемому способу используется металлический ударник, разгоняемый продуктами взрыва расчетной порции ВВ до скоростей в диапазоне от скорости, соответствующей амплитуде давления, создаваемого в массе алмазного порошка на нижней границе области стабильности алмаза на фазовой диаграмме углерода, до скорости, соответствующей амплитуде давления на нижней границе жидкой фазы углерода, в качестве углеродсодержащего материала используют ультрадисперсную фракцию алмазного порошка (УДА), а выбор скоростей ударника и расчет массы взрывчатого вещества в источнике импульса производят с учетом показаний фотоприемника, регистрирующего момент проявления интенсивного неравновесного излучения примесных азотных центров кристаллической решетки нагружаемого алмазного материала на спектральных линиях люминесценции алмаза, кроме того, предлагается в исходную массу порошка УДА вводить либо порошкообразный бор в соотношении 1-10 мас. от массы исходного алмазного порошка, либо легко разлагающиеся в ударной волне соединения элементов, легирующих кристаллическую решетку алмаза (бора, бора и алюминия, лития, фосфора), в количестве, обеспечивающем содержание легирующих элементов в кристаллической решетке алмаза 1-10 мас. от массы исходного порошка.

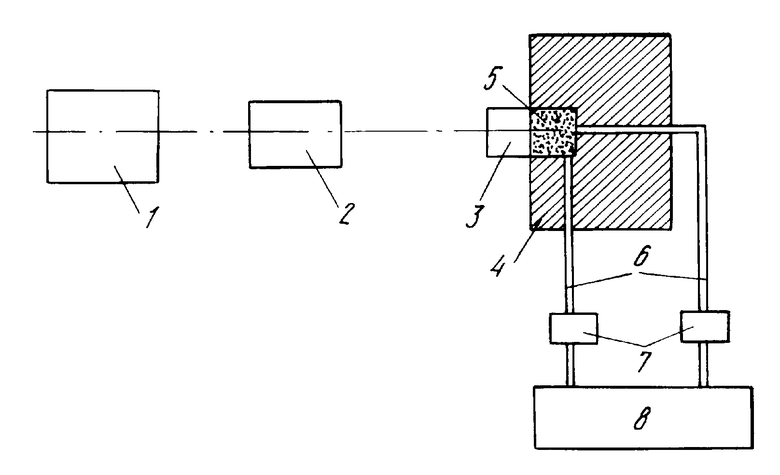

Предлагаемый способ реализуется в схеме, приведенной на чертеже. Импульс давления создается с помощью взрыва навески ВВ внутри источника импульса - баллистической установки 1. В этой установке разгоняют элемент, передающий импульс давления, стальной ударник 2 до заданной скорости. Ударник сталкивают с элементом, воспринимающим импульс давления, стальным пуансоном 3, который контактирует с помещенной в полость стальной матрицы 4 навеской порошка УДА 5. Под действием ударника пуансон вдавливают в полость матрицы и тем самым прессуют исходный порошок УДА. Световое излучение алмазного порошка передают через светопроводы 6 на фотоприемники 7. Электрические сигналы с фотоприемников анализируют с помощью анализирующего устройства 8. Величину расчетной навески ВВ, величину навески порошка УДА, а также соотношение линейных размеров ударника, пуансона и полости матрицы выбирают такими, чтобы прессование порошка происходило до кристаллической плотности алмаза, причем величина навески порошка УДА выбирается из условия соразмерности с геометрическими и весовыми параметрами ударника. Прессование порошка до кристаллической плотности фиксируют по моменту начала неравновесного излучения примесных азотных центров кристаллической решетки нагружаемого алмазного материала на спектральных линиях люминесценции алмаза.

Экспериментально показано, что выбор минимально необходимой порции ВВ, обеспечивающей сообщение металлическому ударнику скорости в рабочем диапазоне от 500 до 1000 м/с, является достаточным для оказания такого воздействия на массу исходного углеродсодержащего материала, при котором происходит укрупнение ультрадисперсных частиц со средним размером порядка 4 нанометров до состояния мелкодисперсной фракции со средним размером частиц порядка 4 микрометров, а первоначальная структура кристаллической решетки сохраняется. В прототипе импульс давления, воспринимаемый концентратором, размер и форма которого выбраны из условия формирования высокоинтенсивной нагрузки с амплитудой, значительно большей 10 ГПа, обеспечивает получение алмазного порошка с размерами частиц до 100 мкм, при этом происходит фазовый переход из исходного состояния углеродсодержащего материала (графита) в алмазную фазу углерода.

В предлагаемом способе при скорости ударника простой конструкции, соответствующей амплитуде давления, создаваемого в массе алмазного порошка на нижней границе области стабильности алмаза, происходит возбуждение колебаний центров кристаллической решетки исходных ультрадисперсных частиц (кластеров), что приводит к колебательному взаимодействию соседних кластеров, результатом которого является сцепление их кристаллических решеток, т. е. кластер-кластерная агрегация, сопровождающаяся образованием мелкодисперсной фракции алмаза. При использовании расчетной порции ВВ, достаточной для сообщения металлическому ударнику скорости, близкой к скорости, соответствующей амплитуде давления на верхней границе области стабильности алмаза, наблюдается преобладание процесса интенсивных колебаний центров кристаллической решетки по сравнению с сопутствующим процессом графитизации, ухудшающим качество алмазного порошка.

При скоростях ударника ниже заявляемого предела в эксперименте наблюдалась значительная графитизация исходного материала, поскольку энергия воздействия в этом случае недостаточна для превалирования полезного процесса колебаний центров кристаллической решетки, в результате чего реализуется несанкционированный процесс отжига алмазной массы, сопровождающийся образование сажи. Выбор навески ВВ, в результате взрыва которой скорость ударника превышает величину 1000 м/с, приводит также к графитизации алмазной массы, снижению выхода и качества алмазного порошка. Таким образом, зкспериментально обоснован оптимальный выбор порции ВВ, обуславливающий сообщение ударнику скорости в заявляемом диапазоне величин, обеспечивающей необходимое качество конечного продукта, что позволяет устранить необходимость использования сложной конструкции и существенно упростить за счет этого способ серийного получения мелкодисперсного алмазного порошка.

Более точный выбор скоростей ударника (и соответственно расчет порции ВВ) на практике позволяет произвести использование фотоприемника любой известной конструкции, по показаниям которого можно определить момент достижения в формуемой массе требуемой плотности, равной кристаллической плотности алмаза, что фиксируется по появлению неравновесного излучения примесных азотных центров на спектральных линиях люминесценции алмаза. Как показали эксперименты, указанное явление интенсивного неравновесного излучения на длине волны 445 нм наблюдается только при достижении состояния, при котором паразитный процесс графитизации минимизирован, что соответствует воспроизведению высокого (примерно 70-80%) выхода, технологически приемлемого для организации серийного выпуска качественных алмазных порошков с размерами частиц от 1 до 600 мкм, параметром кристаллической решетки a 0,3562 нм, кристаллической плотностью частиц, составляющих 86-97% от теоретической плотности алмаза, показателем преломления света (на длине волны 589 нм) п 2,4, удельным электрическим сопротивлением 10 ГОм•см, средней микротвердостью зерен 40 ГПа, что делает их пригодными для использования в качестве абразивного высокопрочного материала, а также в качестве исходного материала для изготовления ювелирных изделий и деталей оптоэлектрических приборов. Дополнительно в заявляемом способе предусмотрено введение в исходный порошок УДА порошкообразного бора в количестве 1-10 мас. относительно массы исходного УДА, либо легко разлагающихся в ударной волне соединений элементов, легирующих кристаллическую решетку алмаза (бора, бора и алюминия, лития, фосфора), в количестве, обеспечивающем содержание легирующих элементов в кристаллической решетке алмаза 1-10 мас. от массы исходного УДА. Введение в кристаллическую решетку алмаза атомов этих элементов приводит к уменьшению удельного электрического сопротивления и к появлению проводимости как дырочного типа при легировании бором и алюминием, так и электронного типа при легировании литием и фосфором. При этом, как показали эксперименты, наблюдалось значительное изменение удельного электрического сопротивления алмазных зерен в диапазоне от 2 ГОм•см до примерно 50 Ом•см. Это перекрывает диапазон значений удельного сопротивления наиболее широко используемых полупроводников: арсенида галлия, кремния, германия, что позволяет существенно расширить область применения получаемого материала путем использования его в качестве исходного материала для изготовления полупроводниковых изделий.

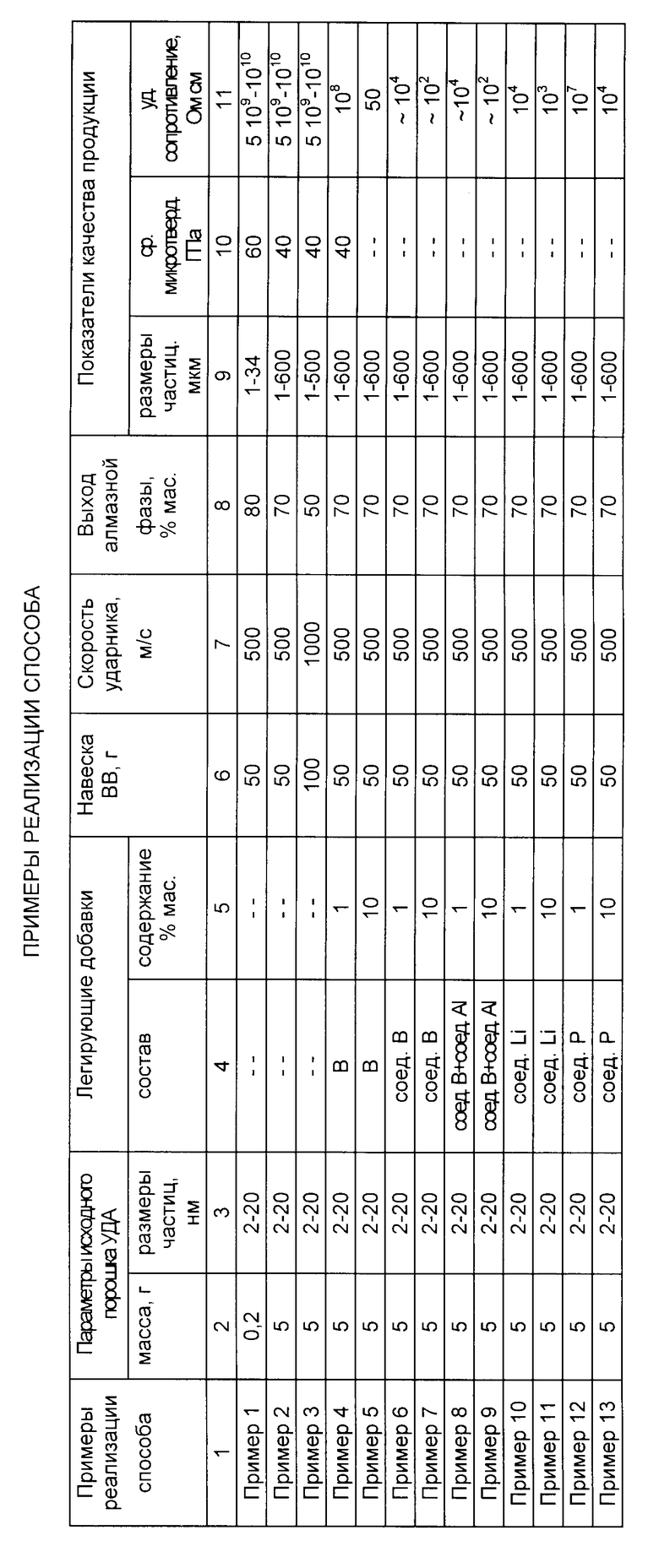

Промышленная реализация способа подтверждается следующими примерами.

Примером 1 выполнения данного способа является устройство, в котором в качестве источника импульса используют взрывную баллистическую установку (БУ) ствольного типа калибром 30 мм и длиной ствола 2,5 м; в качестве элемента, передающего импульс, используют стальной ударник диаметром 29,3 мм и высотой 50 мм; в качестве элемента, воспринимающего импульс, используют стальной пуансон, помещенный с возможностью скользящего хода в заполненном порошком УДА цилиндрическом канале стальной ампулы, помещенной в гнезде массивной стальной матрицы. В качестве рабочего тела в БУ используют продукты взрыва навески низкоплотного ВВ массой 50 г, помещенного внутри взрывной камеры, канал которой с одной стороны запирают клиновым затвором, а с другой стороны выполняют сужающимся к стволу. Стальной ударник разгоняют до скорости 500 м/с, которую фиксируют с помощью электромагнитных датчиков, расположенных вблизи дульного среза ствола. В канал ампулы помещают 0,2 г порошка УДА. С помощью стального ударника в порошке УДА создают импульс давления с амплитудой Pmax 10 ГПа, соответствующей нижней границе области стабильности алмаза на фазовой диаграмме углерода, и длительностью на полувысоте от амплитуды τ0,5 10 мкс. Порошок УДА сжимают до кристаллической плотности алмаза, чем вызывают появление интенсивного неравновесного излучения на спектральной линии люминесценции алмаза. Через светопроводы неравновесное излучение подают на анализирующее устройство и фиксируют момент появления интенсивного неравновесного излучения на спектральной линии люминесценции алмаза. После нагружения УДА получают мелкодисперсный алмазный порошок с размерами частиц от 1 до 34 мкм и с выходом алмазной фазы, составляющим 80% от массы исходного порошка УДА. Средний размер алмазных частиц составляет 3 мкм, размеры основного массива частиц (примерно 90% от общего количества) лежат в диапазоне 1-10 мкм. Указанные размеры являются оптимальными для прессования из полученного порошка крупных алмазных поликристаллических монолитов с подходящими для инструментального применения механическими свойствами.

Примером 2 выполнения данного способа является описанное в примере 1 устройство, в котором в качестве элемента, воспринимающего импульс, используют стальной пуансон, помещенный с возможностью скользящего хода в заполненном порошком УДА цилиндрическом гнезде стальной матрицы. В гнездо помещают 5 г порошка УДА. При нагружении пуансона с помощью описанного в примере 1 стального ударника, разогнанного до скорости 500 м/с, в порошке УДА создают импульс давления, аналогичный описанному в примере 1. Порошок УДА сжимают до кристаллической плотности алмаза, что аналогично примеру 1 фиксируют по моменту проявления интенсивного неравновесного излучения на спектральной линии люминесценции алмаза. После нагружения УДА получают мелкодисперсный порошок с размерами частиц от 1 до 600 мкм. Средний размер частиц составляет 4 мкм. Выход алмазной фазы составляет 70% от массы исходного порошка УДА, плотность алмазных зерен составляет 97% от теоретической плотности алмаза, параметр кристаллической решетки кубической модификации равен a0,3562 нм. Алмазные зерна с размерами 50-600 мкм прозрачны в видимом свете, имеют показатель преломления света на длине волны 589 нм п 2,4 и удельное электрическое сопротивление порядка 10 ГОм•см в соответствии с данными для природных алмазов с содержанием азота в кристаллической решетке, составляющим 2% Это позволяет использовать полученные зерна в качестве исходного материала для изготовления элементов оптоэлектронных приборов, а также изделий ювелирной промышленности. Средняя величина микротвердости зерен с размерами 50-600 мкм составляет 40 ГПа, что позволяет использовать полученный алмазный порошок для изготовления абразивного инструмента.

Примером 3 выполнения способа является описанное в примере 2 устройство, в котором подрывают навеску ВВ массой 100% и тем самым разгоняют стальной ударник до скорости примерно 1000 м/с. При нагружении пуансона в порошке УДА создают импульс давления с амплитудой Pmax 200 ГПа, соответствующей состоянию порошка между нижней границей области стабильности алмаза и нижней границей жидкой фазы на фазовой диаграмме углерода. Порошок УДА сжимают до кристаллической плотности алмаза. После погружения УДА получают алмазный порошок, состоящий из двух фракций: фракции 1 с размерами частиц от 1 до 8 мкм и фракции 2 с размерами частиц от 8 до 500 мкм. Средний размер фракции 1 составляет 4 мкм, средний размер фракции 2 составляет 200 мкм. Выход алмазной фазы составляет 50% от массы исходного порошка УДА.

Примером 4 выполнения способа является описанное в примере 2 устройство, в котором в качестве исходного порошка используют УДА с добавками бора в количестве, составляющем 1 мас. от массы порошка УДА. После нагружения исходного порошка УДА с добавкой получают алмазный порошок с размерами частиц от 1 до 600 мкм и с удельным электрическим сопротивлением зерен 0,1 ГОм•см, который может быть использован для изготовления элементов электронной техники.

Примером 5 выполнения способа является описанное в примере 4 устройство, в котором предварительно в исходную порцию алмазного порошка вводят порошкообразный бор в количестве 10 мас. от массы алмазного порошка. После нагружения исходного порошка УДА с добавкой получают алмазный порошок с удельным сопротивлением зерен 50 Ом•см.

Примером 6 выполнения способа является описанное в примере 4 устройство, в котором в качестве добавки используют легко разлагающееся в ударной волне соединение бора, составляющее 1 мас. от массы алмазного порошка. После нагружения исходного порошка УДА с добавкой получают алмазный порошок с удельным сопротивлением зерен порядка 104 Ом•см.

Примером 7 выполнения способа является описанное в примере 6 устройство, в котором содержание соединения бора составляет 10 мас. от массы алмазного порошка. В данном случае удельное сопротивление зерен получаемого алмазного порошка составляет 102 Ом•см.

Примером 8 выполнения способа является описанное в примере 6 устройство, в котором в качестве добавки используют соединения бора и алюминия, составляющие 1 мас. от массы алмазного порошка. Удельное сопротивление зерен получаемого алмазного порошка составляет 104 Ом•см.

Примером 9 выполнения способа является описанное в примере 8 устройство, в котором содержание соединений бора и алюминия составляет 10 мас. от массы алмазного порошка. Удельное сопротивление зерен получаемого алмазного порошка составляет 102 Ом•см.

Примером 10 выполнения способа является описанное в примере 7 устройство, в котором в качестве добавки используют соединение лития, составляющее 1 мас. от массы алмазного порошка. Удельное сопротивление зерен получаемого алмазного порошка составляет ≈ 104 Ом•см.

Примером 11 выполнения способа является описанное в примере 10 устройство, в котором содержание соединения лития составляет 10 мас. от массы алмазного порошка. Удельное сопротивление зерен получаемого алмазного порошка составляет ≈ 103 Ом•см.

Примером 12 выполнения способа является описанное в примере 10 устройство, в котором в качестве добавки используют соединение фосфора, составляющее 1 мас. от массы алмазного порошка. Удельное сопротивление зерен получаемого алмазного порошка составляет ≈ 107 Ом•см.

Примером 13 выполнения способа является описанное в примере 12 устройство, в котором содержание соединения фосфора составляет 10 мас. от массы алмазного порошка. Удельное сопротивление зерен получаемого алмазного порошка составляет ≈ 104 Ом•см.

Данные промышленно реализуемых вариантов способа сведены в таблице. Реализация предлагаемого способа обеспечивает массовое производство алмазного порошка с размерами частиц от 1 до 600 мкм и средней микротвердостью 40 ГПа. Визуализация процесса образования алмазных зерен из исходного порошка УДА осуществляется с помощью фотоприемников, чувствительных к видимому излучению с длиной волны 445нм, соответствующей спектральной линии голубой люминесценции алмаза. Параметр кристаллической решетки алмазных частиц равен a 0,3562 нм, кристаллическая плотность зерен достигает 97% от теоретической плотности алмаза, показатель преломления прозрачных кристаллов составляет п 2,4. Удельное электрическое сопротивление зерен, получаемых из порошка УДА без добавок, равно 5•109-1010 Ом•см, при использовании легирующих добавок эта величина изменяется в диапазоне 102-108 Ом•см. Получаемый предлагаемым способом алмазный порошок может найти применение в инструментальной, электронной и ювелирной отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА | 1995 |

|

RU2128625C1 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 1999 |

|

RU2181795C2 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 1999 |

|

RU2181794C2 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 1999 |

|

RU2181793C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 2002 |

|

RU2202514C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 1997 |

|

RU2135438C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2124416C1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

| СПОСОБ КОМПАКТИРОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2001 |

|

RU2224621C2 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192333C2 |

Использование: приборостроение, электроника, инструментальная и ювелирная отрасли промышленности. Техническая задача: серийное получение алмазного порошка зернистостью более 1 мкм и с кристаллическими характеристиками зерен, примерно соответствующими свойствам природного алмаза. Технический результат: повышение до 70-80 % выхода алмазных частиц с размерами больше 1 мкм, упрощение технологии. Сущность изобретения: расчетную навеску BB загружают в полость взрывной камеры, инициируют взрыв, загружают порцию углеродсодержащего материала в гнездо матрицы. Расчет навески BB производят с учетом диапазона рабочих скоростей металлического ударника, соответствующих диапазону амплитуды давлений в области стабильного алмаза, и показаний фотоприемника, регистрирующего интенсивное неравновесное излучение на спектральной линии люминесценции алмаза. 1 з. п. ф-лы, 1 табл., 1 ил.

| ПРОИЗВОДНЫЕ ИНДОЛА ИЛИ ИХ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫЕ СОЛИ | 1993 |

|

RU2101283C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1994-11-02—Подача