Изобретение относится к химической технологии получения сверхтвердых материалов, а именно искусственных алмазов или алмазоподобных веществ в детонационной волне, в результате непосредственного использования высоких давлений и температур, развивающихся при детонации конденсированных взрывчатых веществ (ВВ).

Известен способ получения алмаза и/или алмазоподобных модификаций бора с использованием энергии взрыва за счет детонации заряда, содержащего смесь ВВ и превращаемого материала [1] При использовании данного способа получения сверхтвеpдых материалов заряд может быть заключен в оболочку из инертного по отношению к превращаемому материалу вещества, способного растворяться в воде, кислотах, щелочах.

Недостатком этого способа является малая величина получаемых частиц из-за малой длительности пребывания продуктов синтеза при высоком давлении и температуре.

Наиболее близким к предлагаемому является способ получения взрывоплазменных порошковых покрытий, в том числе и алмазоподобных, во взрывной камере, включающий формование из ВВ основного канального заряда, внутренняя полость которого облицована смесью ВВ с распыляемым углеродсодержащим материалом, заполнение камеры плазмообразующим газообразным веществом, подрыв смеси и последующее распыление образующихся при синтезе частиц газокумулятивным потоком ионизированных продуктов взрыва (ПВ) [2]

Недостатками указанного способа являются малая крупность получаемых частиц, невысокий выход синтезированного целевого продукта, быстрый износ взрывной камеры-контейнера. Недостатки связаны с использованием мощных взрывчатых веществ, необходимых для создания ударных волн большой длительности действия, и высокими остаточными температурами продуктов детонации, ведущими к термическому отжигу продуктов синтеза и их графитизации.

Задача изобретения продление срока службы взрывной камеры за счет использования ВВ меньшей мощности и увеличение крупности синтезированных частиц и выхода целевого продукта за счет увеличения времени воздействия высоких давлений и температур.

Задача решается тем, что в способе получения алмазов и алмазоподобных веществ в детонационной волне во взрывной камере, включающем формование комбинированного канального заряда, состоящего из слоя основного заряда взрывчатых веществ и дополнительного облицовочного в его внутренней полости из смеси взрывчатого вещества с углеродсодержащим материалом, подрыв смеси последующим распылением образующихся продуктов синтеза газокумулятивной струей, смесь взрывчатых веществ с углеродсодержащим материалом заключают в способную к газификации при взрыве углеродсодержащую оболочку, а распыляемые газокумулятивной струей продукты синтеза подвергают дополнительной закалке в охлаждающем агенте, расположенном в нижней части оболочки на расстоянии, равном 0,5-5,0-кратной длины канала смесевого заряда. В взрывную камеру можно помещать дополнительный комбинированный заряд с оболочкой, располагая комбинированные заряды с оболочками напротив друг друга параллельно поверхности охлаждающей жидкости или с углом отклонения от поверхности до 10о.

Процесс может протекать как в инертной атмосфере, так и в заполненной углеродсодержащим газом или вакуумированной взрывной камере.

Наличие газифицируемой углеродсодержащей оболочки, например, из канифоли, целлюлозных материалов, нафталина, парафина и т.п. при взрыве детонирующей смеси (ВВ и углеродсодержащего порошка) дополнительно создает углеродсодержащую атмосферу, приводит к дополнительному увеличению времени воздействия высокого давления и температуры по сравнению со смесевым зарядом в направленном газокумулятивном потоке продуктов синтеза и детонации и является дополнительным источником превращения углерода в алмазоподобную модификацию при прохождении ударной волны высокого давления через оболочку. Это позволяет повысить выход целевого продукта и применить ВВ меньшей мощности при той же длительности воздействия высоких давлений и температур, что более дешево, удобно, упрощает технологию получения алмазоподобных веществ, увеличивает срок службы взрывной камеры.

Наличие газокумулятивного потока с превращаемыми углеродными частицами, скорость перемещения которых в потоке в несколько раз превышает скорость детонации заряда, приводит при соударении с поверхностью охлаждающего агента к дополнительному повышению давления в зоне удара и, следовательно, к дополнительному и более полному эффекту превращения углеродных частиц в алмазоподобную модификацию. Последующее же испарение охлаждающего агента приводит к фиксации (закалке) продуктов синтеза за счет снижения температуры ПВ и предотвращения отжига продуктов синтеза. Это позволяет повысить выход целевого продукта и увеличить крупность частиц.

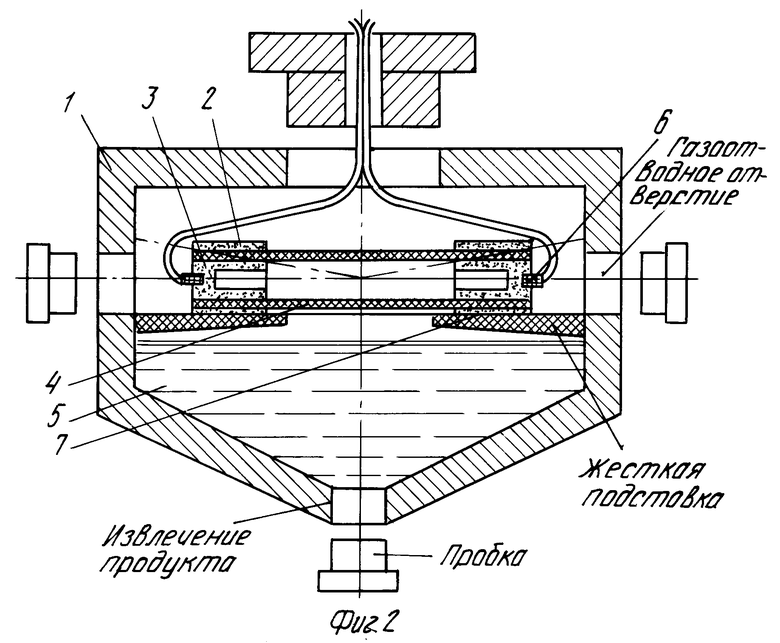

В случаях, когда необходимо повысить размер получаемых частиц, во взрывной камере располагают два комбинированных заряда с оболочками друг напротив друга параллельно поверхности охлаждающего агента или под углом отклонения от ее поверхности до 10о. При этом за счет торможения соударения двух газокумулятивных потоков возрастают в два раза время воздействия и ударное давление, что и способствует росту частиц.

Расстояние от дополнительного облицовочного канального заряда до поверхности охлаждающего агента определяется в каждом конкретном случае длиной канала используемого заряда. При длине, меньшей 0,5 длины канала, газокумулятивная струя с достаточными для превращения углеродных частиц в алмаз параметрами (давлением и температурой) еще не успеет сформироваться, а при расстоянии большем, чем пятикратная длина канала заряда, струя начинает фрагментироваться (распадаться) с потерей (понижением) необходимых параметров, что не обеспечивает достижение поставленной цели.

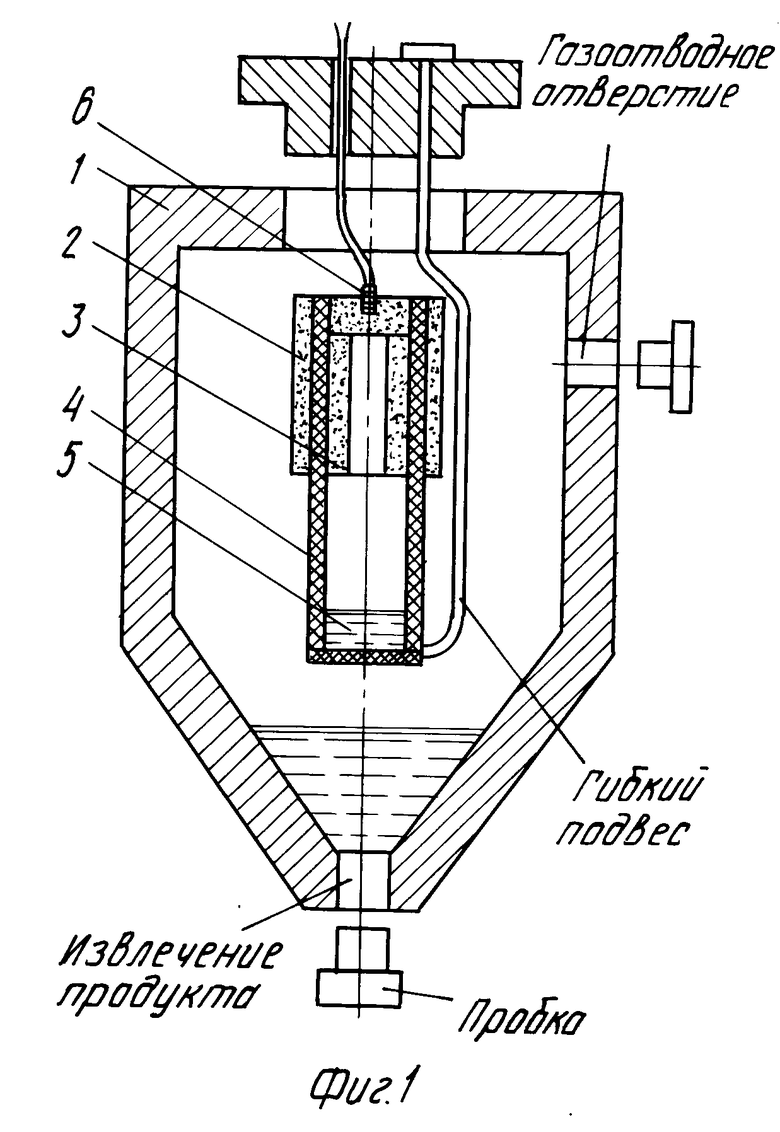

На фиг.1 изображено устройство для осуществления предлагаемого способа; на фиг.2 сборка из двух комбинированных зарядов, применяемая для увеличения крупности частиц (в этом случае для крепления сборки применяют вместо гибкой подвески жесткую подставку).

Способ осуществляют следующим образом.

В стальную взрывную камеру-накопитель 1 помещают сборку, изготовленную следующим образом: формируют комбинированный канальный заряд, для чего внутри полости основного канального заряда 2 из слоя ВВ помещают дополнительный облицовочный 3 из смеси ВВ с углеродсодержащим материалом. Дополнительный облицовочный канальный заряд 3 имеет газифицируемую углеродсодержащую оболочку 4, в нижней части которой размещают ванночку 5 с охлаждающим агентом. В верхней части сборки устанавливают электродетонатор 6. После подвешивания сборки во взрывной камеры создают либо вакуум, либо любую другую углеродсодержащую или инертную среду и производят взрыв. Образовавшиеся продукты синтеза извлекают и подвергают химической очистке известными методами.

П р и м е р. Формируют комбинированный канальный заряд. Во внутреннюю полость основного цилиндрического канального заряда из гексагена с наружным диаметром 60 мм и толщиной слоя 5 мм помещают в газифицируемой углеродсодержащей оболочке (из целлюлозно-бумажного материала картона) в верхней ее части дополнительный облицовочный заряд толщиной 20 мм из детонирующей смеси тротила (192 г) и графита марки С-1 (38 г) с размером частиц 100 мкм, а в нижней части на расстоянии 50 мм от нижнего торца дополнительного облицовочного заряда, что соответствует 0,71 длины полости канал, помещают ванночку с охлаждающей жидкостью водой. После подвешивания на гибкой подвеске всей сборки в центре взрывной камеры и создания в ней вакуума в 10-1 мм рт.ст. производят взрыв. Образовавшиеся твердые частицы синтеза извлекают из камеры и повергают очистке известными методами. В результате получают частицы размером до 30 мкм при выходе алмаза до 42%

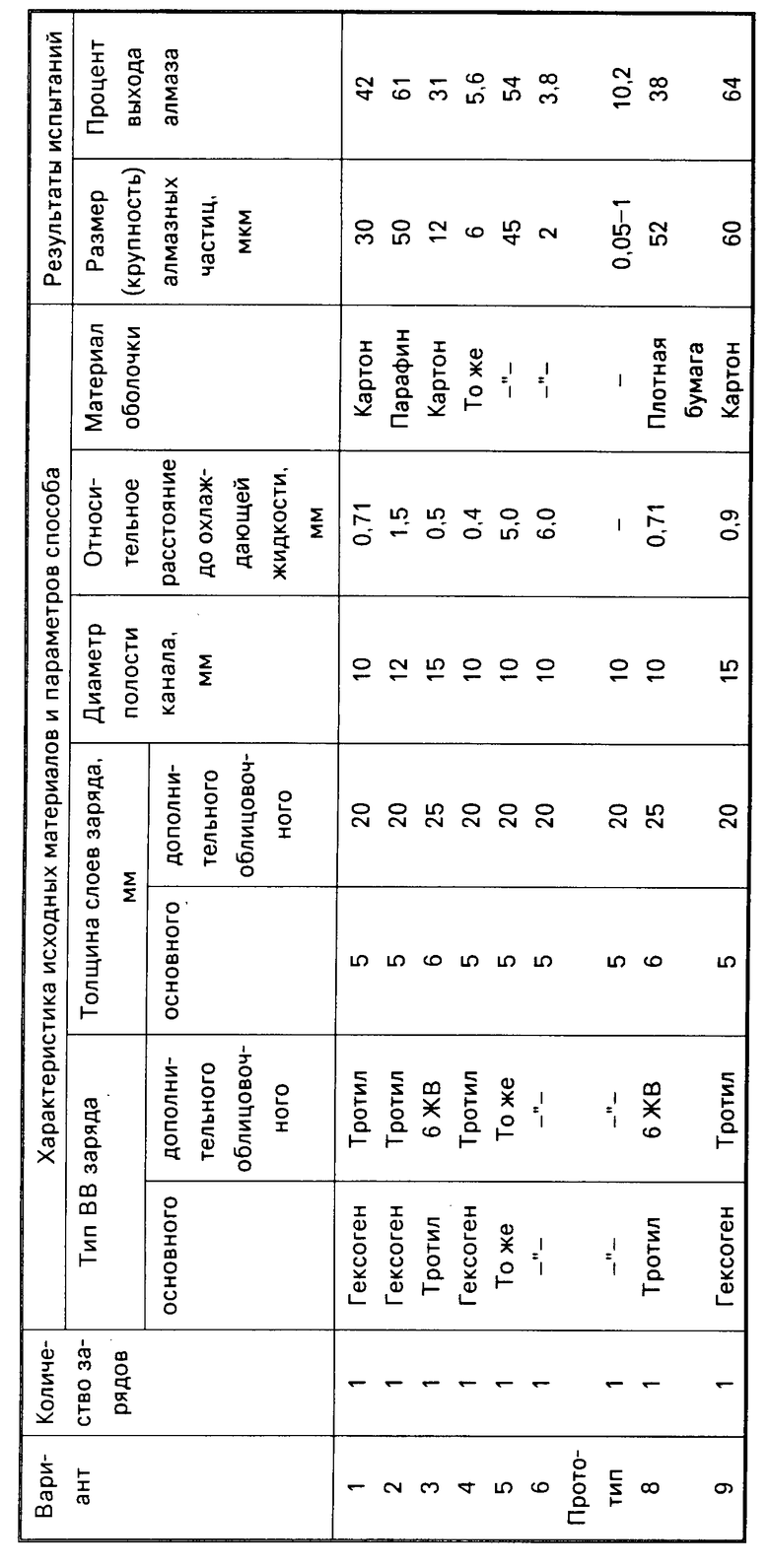

Аналогично осуществляют и другие примеры. Результаты испытаний и сопоставления с прототипом в приравненных условиях (при одинаковом составе исходной детонирующей смеси ВВ и графита, одинаковых геометрических размерах зарядов, однотипной газовой среде) приведены в таблице и показывают, что предлагаемый способ позволяет существенно повысить крупность получаемых алмазных частиц и в 2-5 раз увеличить коэффициент выхода алмаза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ АЛМАЗОВ И ДРУГИХ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ ГРАФИТОВЫХ ОБРАЗОВАНИЙ, УСТРОЙСТВО И ЗАРЯД ДЛЯ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2483023C1 |

| СПОСОБ ВЗРЫВНОГО СИНТЕЗА АЛМАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106192C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА В ДЕТОНАЦИОННОЙ ВОЛНЕ | 1994 |

|

RU2100063C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОАЛМАЗОВ | 2003 |

|

RU2230702C1 |

| Способ и исходный продукт для детонационного синтеза поликристаллического алмаза | 2020 |

|

RU2748800C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ НАНОЧАСТИЦА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2424185C2 |

| АЛМАЗ-УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2359902C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ СУСПЕНЗИИ ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2008 |

|

RU2384524C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1993 |

|

RU2042615C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1993 |

|

RU2041166C1 |

Использование: в технологии синтеза алмаза и алмазоподобных веществ. Сущность изобретения: внутри полости основного заряда взрывчатого вещества в верхней части размещают в газифицируемой оболочке из углеродсодержащего вещества дополнительный облицовочный канальный заряд из смеси с углеродсодержащим материалом и катализатором, а в нижней ванночку с охлаждающим агентом на расстоянии 0,5-5 длины канала заряда, затем производят подрыв смеси с последующим распылением газокумулятивной струей продуктов синтеза в охлаждающем агенте. 1 з.п.ф-лы, 2 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент РФ N 1821013, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-12-27—Публикация

1992-07-14—Подача