Изобретение относится к производству неорганических материалов, в частности к способам изготовления химически осажденного мела, предназначенного для пищевой, парфюмерно-косметической, медицинской, химической и других отраслей промышленности.

Известен способ получения химически осажденного мела путем приготовления и очистки известкового молока, карбонизации этого молока обжиговыми газами известковых печей при повышенном давлении (0,35 МПа), очистки и фильтрования мелового молока с получением осадка влажностью 55-63% и сушки отделенного осадка [1]

Недостатками такого способа являются большая продолжительность процесса карбонизации (10-12 ч), необходимость использования обжиговых газов с высоким содержанием диоксида углерода, повышенное давление и сложность аппаратуры.

Известен способ получения химически осажденного мела путем каустификации содового раствора (10-15% Na2CO3 или 70-100 г/л Na2O) негашеной известью или известковым молоком при 80оС в отсутствии диоксида углерода, фильтрования полученной суспензии, промывки и сушки осадка [2]

Недостатками этого способа являются сравнительно невысокий выход готового продукта, вследствие чего в нем содержится значительное количество (более 4 мас.) свободного гидроксида кальция, невозможность ускорения процесса повышением температуры из-за еще большего снижения выхода продукта, необходимость многоступенчатой промывки осадка от щелочи, что приводит к образованию значительного количества щелочных сточных вод, и потребность дефицитного сырья кальцинированной соды.

Известен и способ получения химически осажденного мела [3] по которому натриево-кальциевый гидроксилат обрабатывают при повышенной температуре содовым раствором, содержащим 150-220 г/л Na2O углекислого в присутствии углекислого газа. В результате такой обработки получают пульпу, содержащую персонит Na2CO3˙CaCO3˙2H2O и гель кремниевой кислоты SiO2˙nH2O. Пульпу разделяют на персонит и гель кремниевой кислоты в отстойной аппаратуре. Полученный персонит обрабатывают водой при 95-100оС с получением раствора Na2CO3 и осадка углекислого кальция СаСО3, который отделяют от раствора, промывают и высушивают. Такому способу присущи сложность и многостадийность, загрязнение получаемого мела кремнеземом, потребность в дополнительной энергии на разложение персонита и значительный расход воды на промывку с образованием сточных вод.

Известен также способ получения химически осажденного мела [4] по которому известковое молоко приготовляют гашением извести содовым раствором, содержащим 1-1,5 мас. соды (6-9 г/л Na2O углекислого). Затем пульпу карбонизируют обжиговыми газами известковых печей. Наличие соды в жидкой фазе пульпы ускоряет процесс карбонизации в 10-12 раз. Осадок осажденного мела отделяют от раствора, промывают и высушивают.

Этот способ обладает следующими недостатками: резкое замедление процесса карбонизации при снижении концентрации диоксида углерода в газовой смеси, барботирующей пульпу, что не позволяет использовать дымовые газы котелен, так как в них содержание СО2 не превышает 10 мас. а в газах известковых печей содержится 16-30 мас. диоксида углерода; низкая степень использования диоксида углерода из-за слабой поглотительной способности содового раствора, содержащего 6-9 г/л Na2O.

Целью изобретения является повышение интенсивности карбонизации известковой суспензии газовыми смесями с пониженным содержанием диоксида углерода, повышение степени использования диоксида углерода и исключение сточных вод.

Цель достигается тем, что обработку кальциевого соединения производят содовым раствором, содержащим 30-60 г/л Na2O углекислого, полученную суспензию очищают и карбонизируют при 80-100оС газовой смесью, допускающей пониженное содержание СО2, осадок отделяют от раствора и промывают водой, количество которой берут равным количеству влаги в осадке.

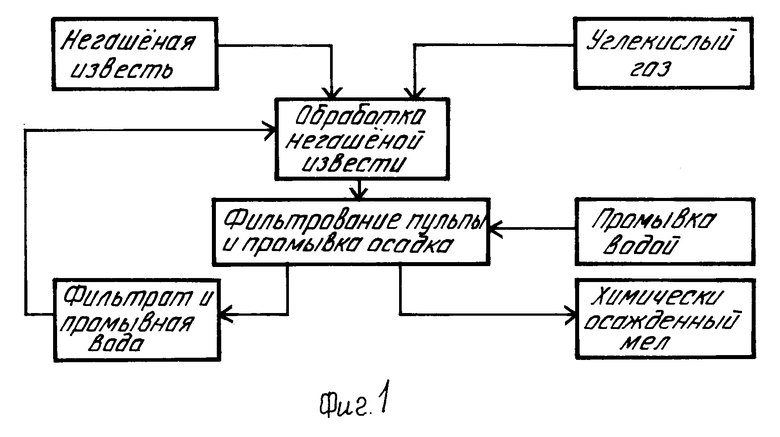

Сущность предлагаемого способа поясняется схемой, приведенной на фиг.1.

Обработка кальциевого соединения, например оксида кальция, содовым раствором в присутствии диоксида углерода при условиях, исключающих образование персонита, позволяет перевести оксид кальция в его карбонат. Этот процесс можно описать следующими уравнениями:

Реакция 1 при обычной температуре практически необратима и протекает с достаточно высокой скоростью. Реакция 2 обратимая, благодаря чему при определенных условиях (температуре и концентрации) наступает состояние равновесия. Направление реакции зависит от растворимости Са(ОН)2 и СаСО3 в щелочном растворе при данных условиях. Для повышения скорости взаимодействия между реагирующими веществами и получения легко отмываемого от щелочи осадка процесс проводят при 80оС, не превышая ее, поскольку при повышении температуры из-за уменьшения растворимости гидроксида кальция уменьшается значение константы равновесия реакции 2. По мере протекания реакции 2 содержание NaOH в растворе увеличивается и вследствие повышения концентрации гидроксильных ионов в растворе понижается растворимость Са(ОН)2, что приводит к прекращению образования карбоната кальция. В реакционной смеси остается значительное количество гидроксида кальция. Для нарушения установившегося равновесия и перевода всего гидроксида кальция в карбонат с высокой скоростью следует понизить концентрацию гидроксильных ионов в растворе. Этот эффект можно достичь, связав NaOH в Са2СО3 по реакции 3 путем барботажа реакционной смеси углекислым газом, чем обратимый процесс каустификации соды превращается в практически необратимый процесс карбонизации гидроксида кальция, что позволяет повысить температуру проведения процесса до максимально возможной при атмосферном давлении, одновременно обеспечивая высокую скорость карбонизации и высокую степень использования СО2, полное превращение гидроксидов кальция и натрия в соответствующие карбонаты и получение легко отделяющегося от раствора и хорошо отмываемого от воды осадка. Очевидно, что скорость реакций 2 и 3 и степень использования СО2будут тем выше, чем выше концентрация Na2O в растворе. За счет тепла, выделяемого в процессе реакций 1 и 2, обработку известкового молока возможно организовать автотермично.

Скорость процесса карбонизации и степень использования диоксида углерода снижается с уменьшением концентрации СО2 в газовой смеси, барботирующей известковую суспензию, и возрастает с повышением концентрации содового раствора. Поэтому для случая карбонизации известковой суспензии газовыми смесями с низким содержанием СО2 следует применять растворы с возможно высокой концентрацией соды, однако кондиционный продукт без образования сточных вод может быть получен только при концентрации, не превышающей 60 г/л Na2O углекислого. Обусловлено это следующим. Поскольку содержание свободной щелочи в химически осажденном меле ограничено 0,03 мас. СаО или 0,033 мас. Na2O, то после отделения осадка его необходимо промыть водой, количество которой зависит от содержания щелочи в непромытом осадке и степени насыщения промытого осадка исходным раствором. Если это количество превышает количество воды, удаляемой из технологического цикла с готовым продуктом, происходит ее накопление и образованием сточных вод. Поэтому во избежание образования сточных вод необходимо, чтобы содержание щелочи в непромытом осадке было бы не больше, чем ее можно было отмыть количеством воды, соответствующим влажности осадка. В этом случае степень насыщения промытого осадка исходным раствором снижается до 10 мас. Зависимость содержания Na2O углекислого в продукте К, от его концентрации в исходном растворе Со, г/л, влажности осадка W, и степени насыщения промытого осадка исходным раствором m, определяются соотношением

K

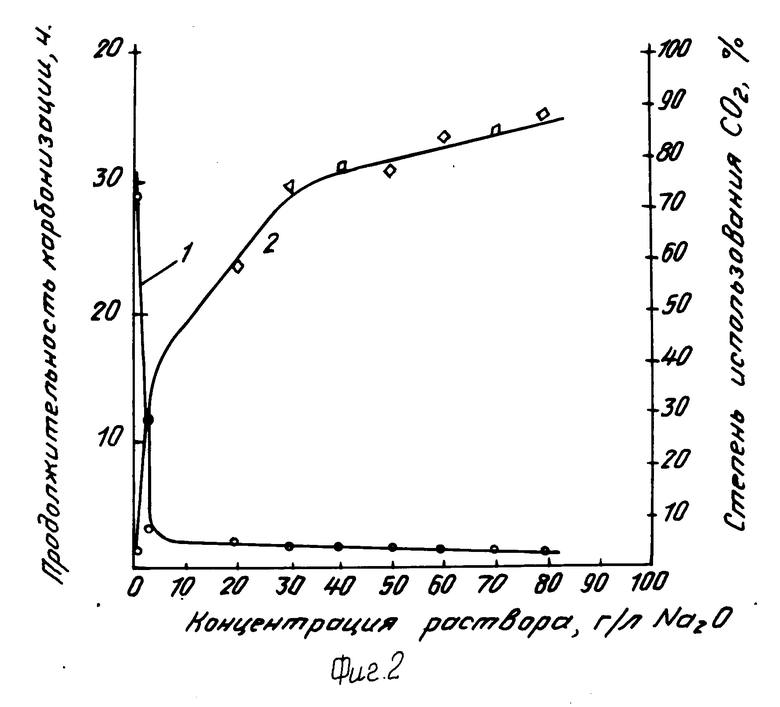

Нижняя величина концентрированного предела содового раствора, равная 30 г/л Na2O углекислого, объясняется тем, что при содержании в растворе менее 30 г/л Na2O углекислого продолжительность карбонизации известковой суспензии газовой смесью, содержащей ниже 16 мас. СО2, резко возрастает с одновременным понижением степени использования СО2.

На фиг. 2 приведен график, иллюстрирующий предлагаемый способ. Величина верхнего предела концентрации 60 г/л Na2O углекислого

Co=  62,7 г/л

62,7 г/л

обеспечивает получение качественного продукта с достижением остальных целей решения при влажности осадка химически осажденного мела до 5% что без затруднения осуществляется на современных промышленных фильтрующих центрифугах.

П р и м е р. К 60 г негашенной извести добавляли 660 г горячего содового раствора. При таких условиях гашение извести происходило быстро и получалась медленно расслаиваемая известковая суспензия. Полученную суспензию перемешивали в течение 5-10 мин и пропускали через сито для отделения непогасившихся частиц. Очищенную суспензию переносили в термостатируемый стеклянный пачук диаметром 60 мм. Карбонизацию известковой суспензии проводили при 80-100оС, диспергируя в ней со скоростью 4-5 л/мин газовоздушную смесь, содержащую около 9 мас. диоксида углерода. Отработанные газы из пачука выводили через обратный холодильник. Ход процесса карбонизации контролировали отбором проб жидкой фазы и определением в ней содержания Na2O каустического и Na2O углекислого последовательным титрованием пробы соляной кислотой с двумя индикаторами (фенолфталеин и метилоранж). Процесс карбонизации заканчивали только при отсутствии в растворе Na2O каустического. Затем полученную меловую суспензию разделяли (на лабораторной фильтрующей центрифуге фактор разделения 216) до заданной влажности осадка. Конец центрифугирования определяли по массе полученного фугата. Толщина слоя осадка достигала 5 мм. Осадок, непосредственно в роторе центрифуги, промывали горячей водой, количество которой определяли как разницу между массой исходного содового раствора и массой полученного фугата. Степень насыщения промытого осадка исходным раствором поддерживалась равной 10% Содержание неотмытой щелочи в промытом сухом осадке определяли по методике, изложенной в ГОСТ 8253-79.

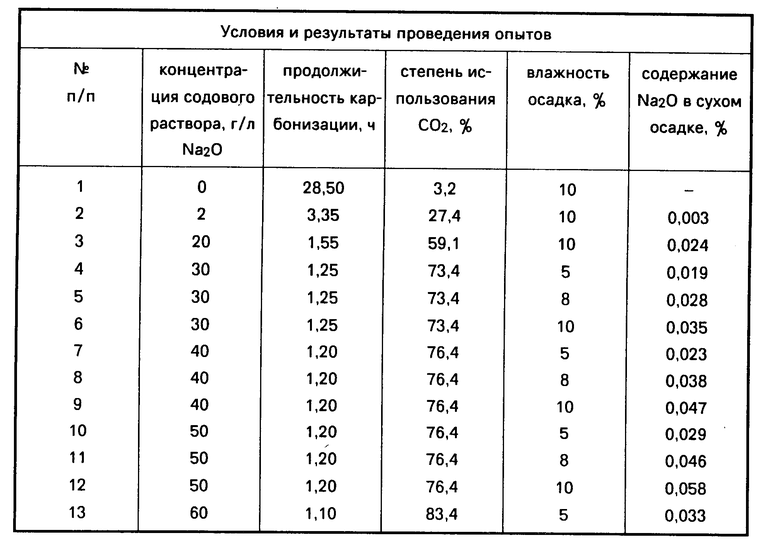

Методика проведения экспериментов одинакова для всех опытов, а результаты приведены в таблице.

Предлагаемый способ получения химически осажденного мела в сравнении с известными способами обладает следующими преимуществами: повышенная интенсивность процесса карбонизации известковой суспензии газовыми смесями, содержащими СО2 менее 16 мас. и повышенная степень использования диоксида углерода, поскольку процесс протекает при повышенной температуре с использованием содовых растворов, содержащих 30-60 г/л Na2O углекислого; химически осажденным мел получается отмытым от соды без образования сточных вод, так как осадок отмывают от соды горячей водой, объем которой соответствует влажности осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2171227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2019 |

|

RU2709872C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛА ХИМИЧЕСКИ ОСАЖДЕННОГО | 2019 |

|

RU2757876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2006 |

|

RU2312065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2009 |

|

RU2390496C1 |

| Способ синтеза высокодисперсного карбоната кальция в поле низкочастотного виброакустического воздействия | 2023 |

|

RU2824363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2000 |

|

RU2200708C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2156737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 1995 |

|

RU2083496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

Изобретение относится к производству неорганических материалов, в частности мела, используемого в пищевой, косметико-парфюмерной, медицинской и др. отраслях. Способ обеспечивает исключение сточных вод и повышает интенсивность карбонизации известковой суспензии газовыми смесями благодаря тому, что обработку кальциевого соединения по этому способу осуществляют содовым раствором, содержащим Na2O при 80 100°С в присутстви диоксида углерода. После разделения меловой суспензии осадок промывают, а для промывки берут количество воды, равное содержанию влаги в осадке. 2 ил. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА, включающий обработку кальциевого соединения диоксидом углерода в присутствии содового раствора при 80-100oС, разделение меловой суспензии и промывку осадка, отличающийся тем, что используют содовый раствор с концентрацией 30-60 г/л Na2O, а количество воды для промывки берут равным содержанию влаги в осадке.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ карбонизации известкового молока | 1945 |

|

SU67919A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1992-02-17—Подача