Изобретение относится к кожевенной промышленности и может быть использовано при отделке натуральных кож.

Известен состав для отделки натуральных кож, содержащий эмульсию акрилового сополимера, пигментный концентрат, пенетратор и добавки, причем в качестве добавки используется гликазин продукт конденсации аминосоединений с формальдегидом при следующем соотношении компонентов, мас. Дисперсия акрило- вого полимера или сополимера 25-36 Пигментный кон- центрат 15-35 Пенетратор 1,0-2,0 Гликазин 5-8 Смесь четвертич- ных солей диэтила- минометилдиглико- левого эфира выс- ших жирных спиртов 1,5-3,0 Вода Остальное

Прототипом предложенного технического решения является состав для отделки натуральных кож, включающий, мас.ч. Водный раствор ме- ламиновой смолы 70 Казеин 240 Акрилатная сополи- мерная эмульсия 80 Водная композиция пигмента 5 Жидкий краситель 10

Недостатком указанных составов является то, что покрытия, полученные с их использованием, имеют невысокие физико-механические свойства, характеризуются наличием бронзирующего эффекта. Красители, незакрепленные в полимерном покрытии, под действием воды и органических растворителей мигрируют из покрывной пленки, вызывают неравномерное окрашивание, разнооттеночность.

Целью изобретения является улучшение физико-механических свойств покрытия.

Указанная цель достигается тем, что состав для отделки натуральных кож, включающий эмульсионные акриловые пленкообразователи, аминосмолу, восковую эмульсию и воду, в качестве аминосмолы содержит структурно-окрашенный бензогуанаминоформальдегидный олигомер, при следующем соотношении компонентов, мас.ч. Эмульсионные акри- латные пленкообра- зователи 250-350 Структурно-окрашен- ный бензогуанамино- формальдегидный олигомер 100-150 Восковая эмульсия 5-20 Вода до плотнос- ти 1,03 г/см3

Структурно-окрашенный олигомер получают следующим образом.

В реактор с мешалкой заливают 22,5 л воды и через загрузочный люк вводят 4,5 кг гидроокиси натрия и перемешивают реакционную массу в течение 60 мин. Затем вводят 9,2 кг салициловой и 3,7 кг сульфаниловой кислоты. Реакционную массу нагревают до температуры 65оС и выдерживают при этой температуре, постоянно перемешивая, в течение 1,5-2,0 ч. Затем в аппарат небольшими порциями подают раствор 36%-ного формалина в количестве 11,8 л, что в пересчете на формальдегид составляет 4,58 кг.

Температура реакционной массы не должна превышать 70оС. Время выдержки при этой температуре 40-60 мин. Затем загружают 8,3 кг бензогуанамина. Реакционную массу нагревают до 80оС и выдерживают при этой температуре 1,0-1,5 ч, после чего загружают 0,2 кг красителя и выдерживают реакционную массу в течение 1,0-1,5 ч при постоянном перемешивании.

Получают 51-53 кг продукта с массовой долей основного вещества не менее 50% Структурно-окрашенный бензогуанаминоформальдегидный (БГАФ) олигомер представляет собой жидкость, цвет которой определяется красителем, применяемым при синтезе.

Значение pH продукта 8,0-8,5. Массовая доля свободного формальдегида не более 1,0%

Молекулярная масса бензогуанаминоформальдегидных олигомеров без введения красителей определена методом гель-препаративной хроматографии и колеблется в пределах 470-870 ед.

Из теоретических предположений следует, что молекулярная масса окрашенных БГАФолигомеров не должна отличаться от значений, приведенных выше, поскольку присоединение к макромолекуле БГАФолигомера молекулы красителя с одной стороны приводит к некоторому увеличению молекулярной массы, но с другой стороны снижает степень поликонденсации олигомера.

При введении БГАФолигомера в количестве менее 100 мас.ч. не удается получить интенсивную окраску поверхности кожи, то есть получить составы с достаточной укрывистостью для маскирования различных дефектов лицевой поверхности кожи (разнооттеночность, мелкие царапины, жировые пятна).

Введение БГАФолигомера в количестве более 150 мас.ч. невозможно из-за того, что увеличение расхода олигомера приводит к резкому росту вязкости состава, что при последующем прессовании кож сказывается в прилипании их к плите пресса.

При содержании БГАФолигомера свыше 150 мас.ч. покрытие на коже теряет эластичность за счет ухудшения совместимости его с основным пленкообразователем.

Таким образом, чтобы достичь достаточной укрывистости и обеспечить стабильность состава, а также технологичность процесса нанесения покрытия методом распыления содержания БГАФолигомера в составе должно находиться в пределах 100-150 мас.ч.

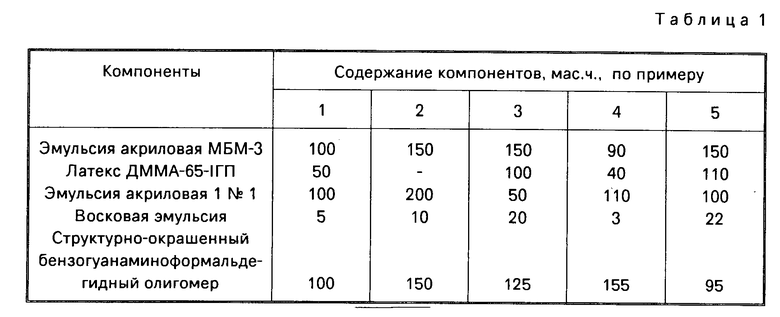

Составы для отделки кож приведены в табл. 1.

Снижение расхода акриловых пленкообразователей менее 250 мас.ч. отрицательно сказывается на физико-механических свойствах покрытия, в частности низкой адгезии пленки в мокром состоянии, а также вызывает ухудшение совместимости компонентов покрывной композиции.

При расходе акриловых пленкообразователей свыше 350 мас.ч. на коже формируется толстая покрывная пленка с низкой устойчивостью к деформациям, придающая коже резиноподобную ощупь и липкость. Восковая эмульсия используется для придания покрытию блеска и снижения липкости. Однако минимальное количество восковой эмульсии в составе не должно быть ниже 5 мас.ч. так как в противном случае липкость достигает высоких значений, заметных при практической работе и проявляющихся в прилипании кожи к плите пресса.

При содержании восковой эмульсии свыше 20 мас.ч. теряется прозрачность покрывной пленки, она становится матовой, ухудшается колористический эффект покрывного крашения.

Вода вводится в состав покрывной краски в количестве, гарантирующем получение плотности состава в пределах 1,03-1,06 г/см3, обеспечивающем оптимальные условия нанесения композиции методом распыления, что обусловлено конструкционными особенностями распылительного устройства.

Технология приготовления состава заключается в следующем.

Структурно-окрашенный бензогуанаминоформальдегидный олигомер разбавляют водой в количестве 50% от массы олигомера, прибавляют восковую эмульсию и затем прибавляют эмульсионные акрилатные пленкообразователи. Полученный состав разбавляют водой до плотности 1,03 г/см3.

Указанный состав наносится на кожу методом распыления или щетками 62-4 с промежуточной подсушкой при температуре 35оС в течение 30 мин.

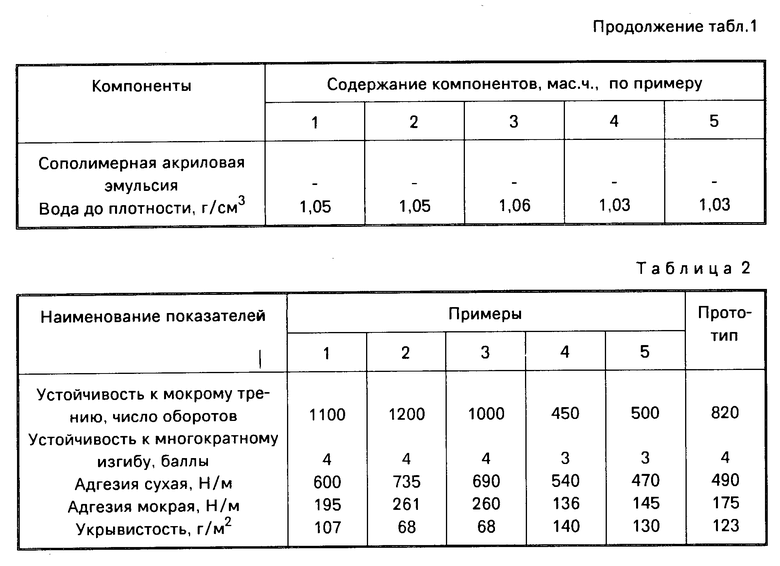

Результаты испытаний покрытий на коже, полученной при использовании состава, предложенного в сравнении с прототипом, приведены в табл. 2.

Результаты испытаний показывают, что укрывистость предложенного состава по сравнению с прототипом повышается на 10-45% Улучшается адгезия покрытия к коже.

Повышение укрывистости состава позволяет сократить его расход, получить на коже тонкую пленку, что приводит к экономии химических материалов и улучшению качества кожи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРНО-ОКРАШЕННЫХ АМИНОСМОЛ | 1993 |

|

RU2080335C1 |

| СОСТАВ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ НА ВАЛИЧНЫХ МАШИНАХ | 1991 |

|

RU2010030C1 |

| СОСТАВ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ МЕТОДОМ ПЕЧАТИ | 1991 |

|

RU2018539C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНОЙ КОЖИ | 2002 |

|

RU2220207C1 |

| Способ отделки хромовой кожи | 1985 |

|

SU1306967A1 |

| СОСТАВ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 1996 |

|

RU2100441C1 |

| СПОСОБ ПОКРЫВНОГО КРАШЕНИЯ КОЖ | 1996 |

|

RU2100442C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНОЙ КОЖИ | 2000 |

|

RU2165979C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 1997 |

|

RU2107732C1 |

| СОСТАВ ЗАКРЕПИТЕЛЯ ОТДЕЛОЧНЫХ ПОКРЫТИЙ НА КОЖЕ | 1996 |

|

RU2100440C1 |

Сущность изобретения: состав для отделки кож содержит, мас. ч: эмульсионные акриловые пленкообразователи 250 300, структурно-окрашенный бензогуанаминоформальдегидный олигомер 100 150, восковую эмульсию 5 20 и воду до плотности 1,03-1,06 г/см3 2 табл.

СОСТАВ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ, включающий эмульсионные акриловые пленкообразователи, аминосмолу, восковую эмульсию и воду, отличающийся тем, что в качестве аминосмолы он содержит структурно-окрашенный бензогуанаминоформальдегидный олигомер при следующем соотношении компонентов, мас.ч.

Эмульсионные акриловые пленкообразователи 250 300

Структурно-окрашенный бензогуанаминоформальдегидный олигомер 100 - 150

Восковая эмульсия 5 20

Вода до плотности 1,03 1,06 г/см3 Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, Патент, 3736475, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-12-27—Публикация

1993-04-29—Подача