Изобретение относится к вакуумному нанесению слоев и может быть использовано для термического нанесения полимерных пленок из газовой фазы.

Известны устройства для нанесения полимерных пленок в вакууме с помощью электронного пучка и в плазме тлеющего разряда [1] Устройства для нанесения полимерных пленок с помощью электронного пучка представляют собой вакуумную камеру, внутри которой расположены электронная пушка, охлаждаемая мишень, резервуар с мономером и нагреватель для создания необходимого давления паров внутри вакуумной камеры. Устройства для нанесения полимерных пленок в плазме тлеющего разряда представляют собой вакуумную камеру, внутри которой расположены два электрода, форма и размеры которых различны и зависят от размеров подложки, на которую осуществляют нанесение слоя. Между электродами зажигается тлеющий разряд постоянного или переменного тока. Полимер осаждается на подложке, например, в виде ленты, которая пропускается вблизи поверхности одного или обоих электродов, или на подложках, расположенных в пределах области горения разряда.

Основным недостатком при получении пленок с помощью электронного пучка является малая скорость формирования полимерных слоев. Недостатком известных устройств, в которых используется плазма тлеющего разряда, является то, что мономер подается внутрь вакуумной камеры и заполняет ее полностью, что приводит к конденсации мономера на всех внутренних поверхностях вакуумной камеры и вспомогательных устройствах, расположенных внутри камеры.

Наиболее близким к предлагаемому является устройство для термического напыления пленок, содержащее вакуумную камеру с размещенными в ней испарителем и подложкой. Испаритель выполнен в виде двух, соединенных между собой цилиндрическим каналом камер, одна из которых содержит испаряемый материал, а вторая снабжена выходным отверстием, служащим для выпуска из камеры паров напыляемого вещества. Цилиндрический канал, соединяющий обе камеры, имеет дистанционно управляемый герметичный затвор.

К недостаткам известного устройства следует отнести плохую воспроизводимость параметров напыления слоев, связанную с невозможностью измерения с необходимой точностью и контроля параметров процесса напыления.

Целью изобретения является повышение качества наносимых пленок.

Цель достигается тем, что испаритель выполнен в виде замкнутой изолированной от вакуумной камеры емкости. Под испарителем замкнутого типа имеется в виду испаритель, имеющий выходное отверстие или профилированное сопло, в самом узком сечении (критическом сечении) которого достигается скорость истечения паров, равная местной скорости звука. При этом параметры среды, в которую происходит истечение паров испаряемого вещества, не оказывают влияния на параметры (температуру, давление) паров внутри объема испарителя. Расход паров испаряемого вещества через критическое сечение сопла равен

G m ˙n* ˙v* ˙F*, где n* p*/kT* плотность паров в критическом сечении сопла; v* скорость паров в критическом сечении сопла; F* площадь критического сечения сопла; m масса молекулы испаряемого вещества;p* и T* давление и температура паров в критическом сечении сопла; k постоянная Больцмана; R газовая постоянная; γ показатель адиабаты. Следовательно, расход паров испаряемого полимера определяется двумя параметрами: давлением и температурой паров внутри испарителя. Заданный расход паров испаряемого полимера контролируется датчиками для измерения давления и температуры паров внутри испарителя.

скорость паров в критическом сечении сопла; F* площадь критического сечения сопла; m масса молекулы испаряемого вещества;p* и T* давление и температура паров в критическом сечении сопла; k постоянная Больцмана; R газовая постоянная; γ показатель адиабаты. Следовательно, расход паров испаряемого полимера определяется двумя параметрами: давлением и температурой паров внутри испарителя. Заданный расход паров испаряемого полимера контролируется датчиками для измерения давления и температуры паров внутри испарителя.

Конструкция испарителя состоит из двух полостей: внешней коаксиальной полости, внутрь которой загружается испаряемое вещество, и центральной цилиндрической полости, соединенной со сверхзвуковым соплом. Такая конструкция испарителя предохраняет выходное отверстие сопла от попадания в него капель испаряемого полимера, то есть исключает выброс капель через сопло и их попадание на подложку.

Температурный диапазон работы испарителя зависит от конкретного испаряемого полимера. Под действием температуры происходит термическая деструкция полимера, то есть разрыв отдельных наиболее слабых химических связей в макромолекуле полимера. Для большинства полимеров область температур, в которой происходит термическая деструкция, составляет 200-300оС. Например, полиэтилен стоек при нагревании в вакууме и лишь при 290оС и выше происходит термическая деструкция, а при температуре порядка 500оС происходит пиролиз с образованием газообразных продуктов; напыление же политетрафторэтилена производили и при 1200оС [1]

Полученные в испарителе пары выпускают в вакуумную камеру через сверхзвуковое осесимметричное или профилированное сопло. Сопло формирует осесимметричный или плоскопараллельный с равномерным распределением параметров по сечению сверхзвуковой поток паров испаряемого полимера, который направляют на равномерно перемещаемую подложку, где и происходит осаждение паров. Использование сверхзвуковой скорости натекания паров на поверхность подложки приводит к увеличению кинетической энергии напыляемых частиц, а следовательно, к более плотному механическому контакту напыляемая частица поверхность подложки, то есть к увеличению адгезии.

При использовании плазмы тлеющего разряда для нанесения полимерных пленок получают пленки сплошные, беспористые, обладающие хорошей адгезией к поверхности и хорошими диэлектрическими свойствами [1] В случае нанесения полимерных пленок в плазме тлеющего разряда с помощью описанного устройства разряд создается между срезом сопла испарителя и металлической подложкой, если полимер осаждают на металлическую ленту. В случае нанесения полимерной пленки на ленту-подложку из непроводящего электрический ток материала разряд создается между срезом сопла испарителя и дополнительным металлическим электродом, по поверхности которого пропускают подложку. При таком расположении электродов все поле течения струи будет заполнено тлеющей плазмой.

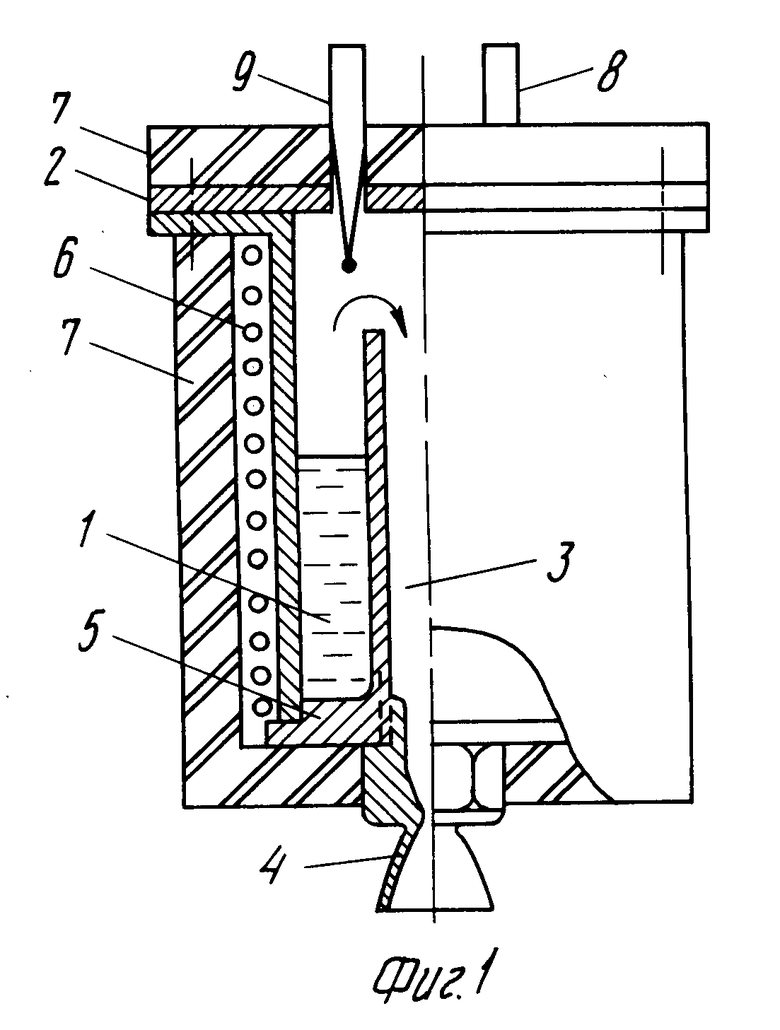

На фиг. 1 представлено устройство испарителя, предназначенного для нанесения полимерных пленок в вакууме; на фиг. 2 схема подключения источника питания тлеющего разряда к испарителю и к токопроводящей металлической ленте-подложке; на фиг. 3 то же, к дополнительному электроду, с расположенной перед ним лентой-подложкой из непроводящего электрический ток материала.

Испаритель (фиг. 1) имеет коаксиальную полость 1, внутрь которой загружается испаряемый полимер через съемную верхнюю крышку 2 испарителя. Центральная цилиндрическая полость 3 соединена с соплом 4, установленным в днище 5 испарителя. Нагрев испарителя осуществляют нагревателем 6. Испаритель вместе с нагревателем заключены в теплоизоляционный керамический корпус 7. Давление паров внутри испарителя измеряют через патрубок 8, а температуру с помощью термопары 9.

При нанесении полимерных пленок в плазме тлеющего разряда (фиг. 2) напряжение от источника 10 питания подключают к корпусу испарителя 11 и к ленте-подложке 12, равномерно перематываемой с помощью барабанов 13, или к дополнительному электроду 14.

Устройство работает следующим образом.

Внутрь коаксиальной полости 1 через верхнюю съемную крышку 2 испарителя загружается испаряемый полимер. Испаритель и вакуумную камеру герметизируют и включают вакуумные насосы. После достижения заданного давления внутри вакуумной камеры включают нагреватель 6 и доводят температуру испарителя до заданной. Пары испаряемого полимера из коаксиальной полости 1 поступают в центральную цилиндрическую полость 3 и истекают в технологический объем вакуумной камеры через съемное сопло 4, установленное в днище 5 испарителя. Осесимметричное или профилированное сопло 4 (профиль сопла зависит от геометрических размеров подложки, на которую осуществляют нанесение полимерной пленки) формирует пространство осесимметричный или плоскопараллельный сверхзвуковой поток паров, направленный на равномерно перемещаемую подложку. Толщина наносимого слоя определяется расходом паров и скоростью перемещения подложки. Параметры процесса напыления контролируются датчиками давления и температуры. Для увеличения КПД испарителя и уменьшения рассеяния энергии от испарителя внутри вакуумной камеры испаритель и нагреватель помещены в теплоизоляционный керамический корпус 7.

При нанесении полимерных пленок в плазме тлеющего разряда (фиг. 2) от источника 10 питания подается напряжение к корпусу испарителя 11 и к токопроводящей металлической ленте-подложке 12 или к дополнительному электроду 14, если нанесение слоя осуществляют на непроводящую электрический ток подложку. Подложка, например, в виде ленты равномерно перематывается в процессе нанесения слоя барабанами 13.

Однородность и равномерность наносимого слоя определяется сохранением постоянного заданного расхода испаряемого вещества и постоянством скорости перемещения подложки в течение всего процесса напыления. Сохранение постоянного заданного расхода испаряемого вещества определяется в свою очередь стабильностью исходных параметров напыления внутри испарителя, то есть постоянством давления и температуры паров внутри испарителя. Наличие датчиков давления и температуры позволяет осуществлять контроль и регулирование этих параметров в процессе напыления слоя.

Формирование узконаправленного осесимметричного или плоскопараллельного с равномерным распределением параметров по сечению сверхзвукового потока паров позволяет по сравнению с существующими устройствами увеличить однородность и равномерность наносимого слоя и осуществлять контроль за исходными параметрами процесса напыления. Использование узконаправленной сверхзвуковой струи для нанесения слоя увеличивает использование массы испаряемого вещества, а также силовое взаимодействие напыляемых частиц с поверхностью подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, АРМИРОВАННОГО НИТЕВИДНЫМИ СТРУКТУРАМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049151C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1996 |

|

RU2116868C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2001 |

|

RU2208500C2 |

| Способ изготовления селеновых электрофотографических цилиндров и устройство для его осуществления | 1987 |

|

SU1601604A1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК АМОРФНОГО КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188878C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2398045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИМИКРОБНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2426559C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ ТЛЕЮЩЕГО РАЗРЯДА В ГАЗЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ ПЛЕНОК | 1991 |

|

RU2110604C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГОМОГЕННЫХ И ГЕТЕРОГЕННЫХ ХИМИЧЕСКИХ РЕАКЦИЙ С ИСПОЛЬЗОВАНИЕМ ПЛАЗМЫ | 2002 |

|

RU2200058C1 |

Изобретение относится к вакуумному нанесению слоев и может быть использовано для термического нанесения полимерных пленок из газовой фазы. Устройство для нанесения полимерных пленок содержит размещенные в вакуумной камере подложку и испаритель, снабженный нагревателем, и состоящий из двух камер, расположенных коаксиально и соосно испарителю, в одну из камер загружается испаряемое вещество, а другая выполнена цилиндрической и расположена в центральной части испарителя, в днище испарителя расположено отверстие для выпуска паров с установленым в нем сверхзвуковым соплом, верхняя часть испарителя снабжена крышкой. Устройство позволяет повысить однородность и равномерность наносимого слоя при одновременном увеличении использования массы испаряемого вещества. 1 з. п. ф-лы, 3 ил.

| 0 |

|

SU201484A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-27—Публикация

1991-10-01—Подача