Изобретение относится к области изготовления композиционных материалов (КМ), в частности к получению КМ, армированного нитевидными структурами.

Известны способы получения КМ из волокон с напыленным на них в вакууме металлическим слоем и слоев лент, состоящих из волокон, пропитанных матричным веществом, а также слоев в виде ткани, сотканной из непрерывных волокон [1]

Основными недостатками известных способов являются сложная технология изготовления армирующего волокна и соответственно очень высокая его стоимость.

Наиболее близким к предлагаемому объекту, одновременно являющемуся базовым, является способ и устройство для получения КМ с диспергированными частицами соединения металла [2] Способ заключается в том, что пары металла, требующегоcя для образования металлического соединения, адиабатически расширяется, проходя через сопло, и взаимодействуют с реакционным газом, подаваемым на участке сопла, имеющем минимальное поперечное сечению, или выше этого сечения. Пары металла и реакционный газ смешиваются, и металл, взаимодействуя с реакционным газом, образует дисперсные частицы, которые в смеси с избыточным реакционным газом истекают через сопло в форме струи, и эта струя, взаимодействуя с расплавом матричного металла, образует КМ.

Устройство для реализации способа [2] включает камеру испарения металла и камеру изготовления КМ, приспособление в камере испарения металла для нагрева его до установленной температуры, сопло, соединяющее камеру испарения металла и камеру изготовления КМ, имеющие приспособление для адиабатического расширения в виде сужения, приспособление для подачи реакционного газа в сопло на его участке, имеющем минимальное поперечное сечение, или выше этого участка, приспособление для поддержания расплава матричного металла при установленной температуре.

К недостаткам известного способа и устройства [2] относятся, во-первых, получение армирующей основы в виде дисперсных частиц, во-вторых, введение реакционного газа непосредственно в область критического сечения сопла.

Снижение механических свойств КМ, армированных короткими волокнами, по сравнению с КМ, армированных непрерывными волокнами, происходит в результате ухудшения передачи напряжения от матрицы к упрочняющей фазе. При малых значениях длины волокон l прочность КМ мало отличается от прочности матрицы. Минимальная длина волокна при полной передачи нагрузки равна

l d˙Sf/Sm, d диаметр волокна;

Sf прочность армирующего волокна;

Sm прочность материала. При возрастании l/lc эффективность передачи нагрузки увеличивается. Так при l/lc 16 прочность КМ должна составлять 96% от прочности непрерывных волокон.

Введение реакционного газа непосредственно в область критического сечения сопла или за область критического сечения сопла связано с тем, чтобы создать оптимальные условия перемешивания паров металла с реакционным газом. Проникновение реакционного газа из окружающей среды, в которую происходит истечение паров металла, затруднено вследствие образования ударно-волновой структуры струи, препятствующей проникновению реакционного газа в струю. Поэтому при подаче реакционного газа в вакуумную камеру начальное формирование дисперсных частиц происходило бы без участия реакционного газа. Введение же реакционного газа за линию, на которой достигается скорость истечения паров, равная местной скорости звука, приводит к проникновению реакционного газа в область испарителя, что приводит к взаимодействию реакционного газа с расплавленным металлом в испарителе и соответственно к уменьшению выхода паров металла из испарителя.

Цель изобретения получение волоконной армирующей основы в виде нитевидных кристаллов, переплетенных сложных образом, придание жесткости трехмерной нетканной армирующей структуре.

Цель достигается тем, что формирование нитевидных кристаллов осуществляют при истечении сверхзвуковой струи плазмы паров испаряемого вещества из электродугового генератора паров в вакуумную камеру при значении характерного числа Рейнольдса ReL≲ 1. Полученную волоконную основу, представляющую собой нитевидные кристаллы, переплетенные сложным образом и образующие трехмерную нетканную волоконную структуру, обрабатывают в плазме тлеющего разряда с целью придания жесткости волоконной структуре.

Для того, чтобы реакционный газ беспрепятственно проникал в струю паров испаряемого вещества, истекающую со сверхзвуковой скоростью из испарителя, необходимо, чтобы режим истечения струи соответствовал свободномолекулярному режиму течения или области переходного режима течения, близкой к свободномолекулярному с полностью вырожденной ударно-волновой структурой струи. При истечении паров из электродугового испарителя температура паров перед истечением их в вакуумную камеру составляет To≈(5-6)˙103К, что соответствует температурному фактору τ=To/T∞ ≳ 20, где T∞- температура в вакуумной камере. При таком значении τ характерное число Рейнольдса ReL=Re*/ ≲ 1, где Re* ρ*V*d*/μ* число Рейнольдса, рассчитанное по параметрам в критическом сечении сопла; ρ*-, V*- и μ* плотность, скорость и вязкость в критическом сечении сопла d* диаметр критического сечения сопла; N=Po/P∞ степень расширения; Ро давление паров в испарителе; P∞- давление в вакуумной камере. Указанным значениям параметров ReL≲ 1 и τ < 20 соответствует равномерное безградиентное уменьшение плотности, температуры и давления в струе до значений, соответствующих их значениям в вакуумной камере. При этом течение на начальном участке струи состоит из невязкой зоны свободного расширения и внешней вязкой зоны смешения газа струи с газом окружающего пространства, которая занимает практически все поле течения струи. Поэтому реакционный газ, содержащийся в вакуумной камере, будет беспрепятственно проникать в струю и участвовать в формировании армирующей фазы.

≲ 1, где Re* ρ*V*d*/μ* число Рейнольдса, рассчитанное по параметрам в критическом сечении сопла; ρ*-, V*- и μ* плотность, скорость и вязкость в критическом сечении сопла d* диаметр критического сечения сопла; N=Po/P∞ степень расширения; Ро давление паров в испарителе; P∞- давление в вакуумной камере. Указанным значениям параметров ReL≲ 1 и τ < 20 соответствует равномерное безградиентное уменьшение плотности, температуры и давления в струе до значений, соответствующих их значениям в вакуумной камере. При этом течение на начальном участке струи состоит из невязкой зоны свободного расширения и внешней вязкой зоны смешения газа струи с газом окружающего пространства, которая занимает практически все поле течения струи. Поэтому реакционный газ, содержащийся в вакуумной камере, будет беспрепятственно проникать в струю и участвовать в формировании армирующей фазы.

При высокой скорости охлаждения плазмы паров, которая достигается при свободномолекулярном режиме истечения струи или близком к свободномолекулярному с полностью вырожденной ударно-волновой структурой струи, в струе образуются нитевидные кристаллы, переплетенные сложным образом, с характерным диаметром нитей порядка 0,1 мкм. Резкое охлаждение паров испаряемого вещества в результате адиабатического расширения плазмы паров в вакуум приводит к перенасыщению паров и образованию ядер конденсации. Образование ядер конденсации снимает перенасыщение паров и дальнейший рост дисперсных частиц в газовой фазе, содержащей ядра конденсации, свободные атомы испаряемого вещества и атомы реакционного газа, продолжается за счет присоединения к ядрам конденсации отдельных атомов испаряемого вещества и атомов реакционного газа. Природа формирования дисперсных частиц в газовой фазе в виде нитевидных кристаллов до конца не выяснена. Возможно, что модель Г.Сирса справедлива в этом случае, то есть рост нитевидных кристаллов в газовой фазе происходит за счет атомов, адсорбирующихся из газовой фазы на боковой поверхности кристалла и диффундирующих к его вершине. Нитевидные кристаллы, образующиеся в сверхзвуковой струе плазмы, формируются в клубкообразные нитевидные структуры, переплетенные сложным образом.

Подачу реакционного газа осуществляют в вакуумную камеру, в которую происходит истечение паров плазмы испаряемого вещества. Молекулы реакционного газа беспрепятственно проникают в струю плазмы паров. Реакционный газ взаимодействует с парами практически во всем поле течения струи. В результате в плазменной струе образуются нитевидные кристаллы соединений, которые натекают на тонкую металлическую подложку, расположенную внизу технологического объема вакуумной камеры, и оседают на ней. При получении нитевидных структур чистого металла, например алюминия или титана, дополнительная подача реакционного газа в вакуумную камеру не нужна.

Полученную волоконную структуру, нанесенную на тонкую металлическую подложку, помещают в область камеры, занятой низкотемпературной плазмой, образованной наложением электрического или высокочастотного поля. При этом плазма равномерно заполняет весь объем волоконной структуры. Действие разряда, возбуждаемого в среде с углеводородным мономером, приводит к отрыву атомов водорода и раскрытию углеродных связей. Основным процессом разложения углеводородного мономера в плазме является диссоциация электронным ударом. При соударении свободных электронов с молекулами мономера молекулы приобретают энергию, которая соответствует нагреву до температуры порядка 104 К. Молекулы мономера распадаются на свободные радикалы и отдельные атомы, которые конденсируются на поверхности волокон. Получаемые полимерные слои обладают высокими химической и термической стойкостью, механической стабильностью и хорошей адгезией. Поскольку плазма равномерно заполняет весь объем волоконной структуры, то происходит равномерное осаждение полимерного слоя по всей поверхности волокон. В местах касания волокон плазменная полимеризация приводит к прочному соединению волокон друг с другом. Толщина полимерных слоев, наносимых на волокна, естественно должна иметь оптимальные размеры. Согласно экспериментальных данных модуль упругости углеродного слоя увеличивается с ростом толщины слоя, достигает максимального значения при толщине слоя d≃100 нм и остается постоянным до d≃500 нм. При значениях d > 500 нм следует резкий спад модуля упругости до некоторого постоянного значения. Причем модуль упругости углеродного слоя при d 100-500 нм увеличивается в 3 раза по сравнению со слоем, толщина которого d≥103 нм. Так же, как и в случае тонких волокон, заметное увеличение прочности на микроуровне тонкого слоя обусловлено уменьшением в слое дефектов с уменьшением толщины слоя.

Таким образом получение трехмерного неплетенного армирующего каркаса из нитевидных кристаллов включает в себя две операции: нанесение клубкообразных нитевидных структур, переплетенных сложным образом, и придание жесткости волоконной армирующей основе, то есть придание жесткой связи между отдельными волокнами методом плазменного нанесения тонких слоев. Полученный волоконный армирующий каркас заполняют эпоксидной смолой. На полученный полуфабрикат наносят тонкий алюминиевый или титановый слой (толщиной ≈1 мкм), затем снова наносят волоконную армирующую основу и далее все операции повторяют. Таким способом можно получить высокопрочные КМ с компоновкой "сандвичевой" структуры.

П р и м е р 1. В случае испарения кремния при температуре испарителя То 2180 К давление паров кремния без перегрева их в области сопла перед критическим сечением составляет Ро≃ 1,3˙103 Па. Расход паров кремния через критическое сечение сопла испарителя равен

G= mn*v*F*= m F* где n*P*/(kT*)- и v*=

F* где n*P*/(kT*)- и v*= плотность и скорость паров в критическом сечении сопла; F* площадь критического сечения сопл k постоянная Больцмана; R газовая постоянная; m масса молекулы испаряемого вещества. Значения критических параметров P* и Т* можно выразить через соответствующие параметры Ро и То в испарителе по изоэнтропическим соотношениям. При диаметре критического сечения сопла d* 2˙10-3 м расход паров кремния из испарителя составляет 3,76˙10-6 кг/с. Поскольку пары кремния перед истечением их в вакуумную камеру проходят через дугу, температура которой составляет Т (5-6)˙103 К, то пары кремния перед их истечением находятся в виде атомов или ионов. В качестве несущего газа в испаритель дополнительно подают гелий с расходом меньше или порядка 3˙10-6 кг/с. При указанных параметрах истечения характерное число Рейнольдса составляет ReL≃0,6, что соответствует режиму течения с полностью вырожденной ударно-волновой структурой струи. Технологический объем вакуумной камеры наполняют реакционным газом до давления P∞= 10-2 Па. При введении в качестве реакционного газа углеводородного газа в струе происходит рост нитевидных кристаллов SiC, а при введении азота нитевидных кристаллов Si3N4. Сформированные в плазменной струе нитевидные кристаллы натекают на тонкую металлическую подложку, расположенную внизу технологического объема вакуумной камеры, и оседают на ней. Полученную волоконную структуру, нанесенную на тонкую металлическую подложку, перемещают в область камеры, занятую низкотемпературной плазмой, образованной наложением электрического или высокочастотного поля. Под действием плазменного разряда, возбуждаемого в среде с углеводородным мономером, происходит равномерное осаждение полимерного слоя по всей поверхности волокон. В местах касания волокон плазменная полимеризация приводит к прочному соединению волокон между собой. Таким способом получают трехмерный неплетенный армирующий каркас из нитевидных кристаллов, переплетенных сложным образом.

плотность и скорость паров в критическом сечении сопла; F* площадь критического сечения сопл k постоянная Больцмана; R газовая постоянная; m масса молекулы испаряемого вещества. Значения критических параметров P* и Т* можно выразить через соответствующие параметры Ро и То в испарителе по изоэнтропическим соотношениям. При диаметре критического сечения сопла d* 2˙10-3 м расход паров кремния из испарителя составляет 3,76˙10-6 кг/с. Поскольку пары кремния перед истечением их в вакуумную камеру проходят через дугу, температура которой составляет Т (5-6)˙103 К, то пары кремния перед их истечением находятся в виде атомов или ионов. В качестве несущего газа в испаритель дополнительно подают гелий с расходом меньше или порядка 3˙10-6 кг/с. При указанных параметрах истечения характерное число Рейнольдса составляет ReL≃0,6, что соответствует режиму течения с полностью вырожденной ударно-волновой структурой струи. Технологический объем вакуумной камеры наполняют реакционным газом до давления P∞= 10-2 Па. При введении в качестве реакционного газа углеводородного газа в струе происходит рост нитевидных кристаллов SiC, а при введении азота нитевидных кристаллов Si3N4. Сформированные в плазменной струе нитевидные кристаллы натекают на тонкую металлическую подложку, расположенную внизу технологического объема вакуумной камеры, и оседают на ней. Полученную волоконную структуру, нанесенную на тонкую металлическую подложку, перемещают в область камеры, занятую низкотемпературной плазмой, образованной наложением электрического или высокочастотного поля. Под действием плазменного разряда, возбуждаемого в среде с углеводородным мономером, происходит равномерное осаждение полимерного слоя по всей поверхности волокон. В местах касания волокон плазменная полимеризация приводит к прочному соединению волокон между собой. Таким способом получают трехмерный неплетенный армирующий каркас из нитевидных кристаллов, переплетенных сложным образом.

П р и м е р 2. При испарении алюминия из испарителя с температурой То 2000 К давление паров в испарителе без перегрева их в области сопла испарителя составляет Ро ≃ 1,3˙103 Па. Расход паров алюминия через сопло испарителя диаметром d* 2˙10-3 м составляет 3,87˙10-6 кг/с. В испаритель дополнительно подают гелий с расходом меньше или порядка 3˙10-6 кг/с. Технологический объем вакуумной камеры наполняют реакционным газом углеводородом или азотом до давления P∞=10-2 Па. При указанных исходных параметрах истечения характерное число Рейнольдса составляет ReL≃0,5. В результате реакционный газ беспрепятственно проникает в струю паров испаряемого вещества и участвует в образовании нитевидных кристаллов соединения. При получении нитевидных структур чистого металла дополнительная подача реакционного газа в вакуумную камеру не нужна. Сформированные в плазменной струе нитевидные кристаллы натекают на тонкую металлическую подложку, расположенную внизу технологического объема вакуумной камеры, и оседают на ней. Полученную волоконную структуру, нанесенную на тонкую металлическую подложку, перемещают в область камеры, занятой плазмой. Как и в примере 1, осуществляют обработку волоконной основы в плазме с целью придания ей жесткости.

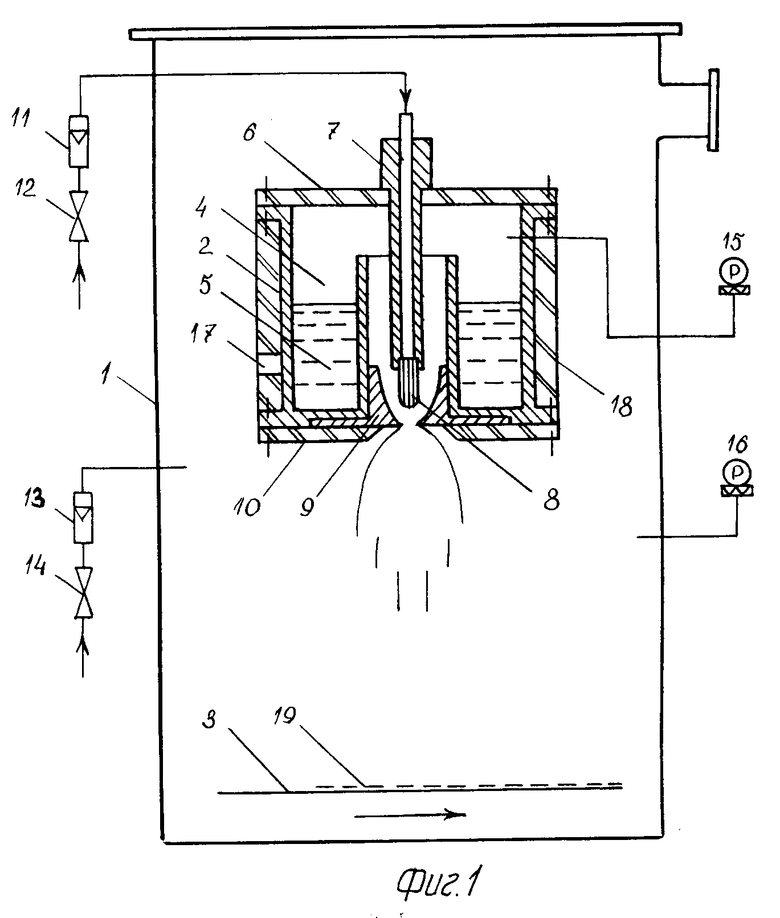

На фиг. 1 представлен электродуговой генератор паров, pазpез; на фиг.2 электродуговой генератор паров и область камеры, в которой осуществляют плазменную обработку.

Устройство для получения композиционного материала, армированного нитевидными структурами, содержит вакуумную камеру 1 с расположенными внутри камеры 1 электродуговым генератором 2 паров и тонкой металлической подложкой 3 (фиг.1). Внутри электродугового генератора 2 имеется коаксиальная полость 4, предназначенная для заполнения испаряемым веществом 5. Через верхнюю, непроводящую электрический ток крышку испарителя 6 внутрь испарителя введен катод 7. Катод 7 имеет набивку из вольфрамовой проволоки 8. В нижней части испарителя 6 установлено сопло-анод 9, изготовленное из вольфрама. Сопло-анод 9 крепится к испарителю 6 с помощью теплоизолирующего фланца 10. Дозированную подачу инертного газа в область горения дуги осуществляют через полый катод 7 с помощью ротаметра 11 и регулирующего вентиля 12. Подачу реакционного газа осуществляют непосредственно в технологический объем вакуумной камеры 1 с помощью ротаметра 13 и регулирующего вентиля 14. Давление внутри испарителя 6 измеряют датчиком 15 давления, а в объеме вакуумной камеры датчиком 16 давления. Температуру испарителя измеряют с помощью пирометра через отверстие 17 в боковой стенке теплоизолирующего корпуса 18. В нижней части вакуумной камеры 1 расположена тонкая металлическая подложка, на которую наносят слой 19 из нитевидных структур. Металлическая подложка 3 с нанесенным на нее слоем 19 с равномерной скоростью перемещается в область камеры, в которой установлены электроды 20, с помощью которых создается плазменный разряд 21 (фиг.2). Питание на электроды 20 подают от источника 22 питания.

Устройство работает следующим образом.

Электродуговой генератор 2 загружают испаряемым веществом 5 так, чтобы при интенсивном кипении оно не выбрасывалось из коаксиальной полости 4. В испарителе 6 через полый катод 7 и вольфрамовую проволоку 8 с помощью ротаметра 11 и регулирующего вентиля 12 подают инертный газ и зажигают электрическую дугу между вольфрамовой проволокой 8 катода 7 и соплом-анодом 9. Часть электрической энергии, подводимой к электродам, идет на увеличение энергии плазмообразующего газа и паров испаряемого вещества, а другая часть энергии отводится электродами соплом-анодом 9 и катодом 7. Энергия, отводимая соплом-анодом 9, сообщается стенкам испарителя 6 и испаряемому веществу 5, находящемуся в коаксиальной полости 4. Энергия, отводимая катодом 7 сообщается холодному инертному газу, протекающему через внутреннюю полость катода 7, и парам испаряемого вещества, обтекающим наружные стенки катода. Требуемый режим испарения задают и регулируют током греющей дуги. Пары испаряемого вещества из коаксиальной полости 4 поступают в центральную цилиндрическую полость испарителя 6 и перед истечением в вакуумную камеру 1 проходят через область сопла, в которой горит дуга. При этом пары испаряемого вещества перегреваются до высоких температур (5-6)˙103К. При истечении плазменной струи парогазовой смеси из сопла-анода 9 в технологический объем вакуумной камеры 1, заполненной реакционным газом до давления P∞=10-2 Па, происходит резкое охлаждение паров и образование нитевидных кристаллов. Сформированные в плазменной струе нитевидные структуры оседают на тонкую металлическую подложку 3, которая с равномерной скоростью перемещается вдоль испарителя. Расход испаряемого вещества и скорость перемещения подложки 3 определяют толщину наносимого слоя 19. Полученную волоконную структуру, нанесенную на металлическую подложку 3, перемещают в область камеры, в которой расположены электроды 20, с помощью которых зажигается и поддерживается плазменный разряд 21. Под действием плазменного разряда, возбуждаемого в среде с углеводородным мономером, происходит равномерное осаждение полимерного слоя по всей поверхности волокон. В местах касания волокон плазменная полимеризация приводит к прочному соединению волокон между собой. Полученный трехмерный нетканный волоконный армирующий каркас заполняют эпоксидной смолой. На полученный полуфабрикат наносят тонкий алюминиевый или титановый слой (толщина примерно 1 мкм) и снова наносят волоконную армирующую основу, далее все операции повторяют.

Использование предлагаемых способа и устройства для получения композиционного материала, армированного нитевидными структурами, в которых формирование нитевидных структур осуществляют при истечении струи плазмы паров испаряемого вещества из электродугового генератора паров при значении характерного числа Рейнольдса ReL ≲ 1, и обработка в плазме полученной трехмерной нетканной волоконной структуры с целью придания ей жесткости позволяет получать КМ с высокими механическими характеристиками. При этом в едином технологическом процессе получают армирующую фазу в виде нитевидных кристаллов, переплетенных сложным образом, и придают жесткость трехмерной нетканной армирующей структуре, что существенно упрощает технологический процесс получения КМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1996 |

|

RU2116868C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПЛЕНОК В ВАКУУМЕ | 1991 |

|

RU2051200C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2001 |

|

RU2208500C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2567582C1 |

| Способ изготовления селеновых электрофотографических цилиндров и устройство для его осуществления | 1987 |

|

SU1601604A1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| СПОСОБ ПРОВЕДЕНИЯ ГОМОГЕННЫХ И ГЕТЕРОГЕННЫХ ХИМИЧЕСКИХ РЕАКЦИЙ С ИСПОЛЬЗОВАНИЕМ ПЛАЗМЫ | 2002 |

|

RU2200058C1 |

| Способ плазменного получения покрытия из наноразмерных частиц и устройство для плазменного получения покрытия из наноразмерных частиц для осуществления способа | 2023 |

|

RU2812939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И ТЕРМОДИНАМИЧЕСКИ УСТОЙЧИВОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 2010 |

|

RU2433209C1 |

Использование: изготовление композиционных материалов, в частности получение композиционных материалов, армированных нитевидных структурами. Сущность изобретения заключается в том, что оно позволяет получать волоконную армирующую основу в виде нитевидных кристаллов, переплетенных сложным образом, с жесткой трехмерной нетканной армирующей структурой. Формирование нитевидных кристаллов, переплетенных сложным образом, осуществляют при истечении сверхзвуковой струи паров испаряемого вещества из электродугового генератора паров при значении характерного числа Рейнольдса ReL≲ 1. Полученную волоконную основу обрабатывают в плазме тлеющего разряда с целью придания жесткости волоконной структуре. При этом в едином технологическом процессе получают армирующую основу в виде нитевидных кристаллов, переплетенных сложным образом, и придают жесткость трехмерной нетканной армирующей структуре, что существенно упрощает процесс получения композиционных материалов. 2 с.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1992-06-01—Подача