Изобретение относится к технологии получения пленок аморфного кремния и может быть использовано в современной оптоэлектронике и интегральной оптике для создания тонкопленочных солнечных элементов и транзисторных матриц большой площади для жидкокристаллических дисплеев.

Известны способы нанесения пленок аморфного кремния путем разложения кремнийсодержащего газа и осаждения продуктов реакции на нагретую подложку, в которых для разложения газовой смеси используется тлеющий разряд (см. заявки Японии МПК Н 01 L 21/205 6044552 В4, 6091010 В4, 5056648 В4, 5073250 В4, 1-42125, 6082623 В4, 5068097, МПК H 01 L/04, 21/205 2-27824 В4). Общим недостатком этих способов является низкая скорость осаждения и, кроме того, процессы в этих разрядах принципиально плохо управляемы, так как изменение любого внешнего параметра требует изменения практически всех остальных, вызывая тем самым изменение состава и электрофизических свойств пленок, поэтому диапазон условий, при которых можно получить качественные пленки, всегда оказывается узким.

Известен также способ осаждения пленок аморфного кремния (заявка Японии 63-32863, МПК 4 С 23 С 16/24), который заключается в том, что газообразный моносилан вводят в вакуумную камеру, прикладывают электрическое поле и индуцируют тлеющий разряд, в условиях которого разлагают рабочий газ и осаждают пленку на поверхность подложки. Процесс проводится при парциальном давлении моносилана 0,2-1 мм рт.ст., температура подложки 250-450oС. Скорость осаждения кремния с образованием аморфной пленки ≥20 А/с. Продукты реакции осаждаются не только на подложку, но и на стенки камеры, поскольку зона разряда ничем не ограничена, что приводит к неоправданно высокому расходу газа. Это и является основным недостатком данного способа.

Наиболее близким к заявленному способу является способ осаждения пленок гидрогенизированного кремния (патент РФ 2100477, С 23 С 16/24, 16/50). В данном способе из источника, с давлением в нем 1-200 Top в вакуумную камеру с давлением 0,1-10-5 Top через звуковое или сверхзвуковое сопло подают кремнийсодержащий газ под давлением 0,1-10-5 Тор. Поток газа подвергается активации путем пропускания через электронно-пучковую плазму, а формирование пленки осуществляется на подложке, расположенной в потоке газа. Из описания способа очевидно, что устройство для осуществления известного способа содержит вакуумную камеру с расположенной в ней подогреваемой подложкой. На входе вакуумной камеры установлено звуковое или сверхзвуковое сопло для подачи в камеру кремнийсодержащего газа. В составе устройства также имеется блок генерации электронных пучков для активации кремнийсодержащего газа, расположенный в камере осаждения. Подложка расположена на расстоянии 50-150 мм от электронного пучка. Недостатком этого способа является техническая сложность эксплуатации устройств генерации электронных пучков при высоких давлениях газа и ограниченные площади напыления, обусловленные конечными размерами сопла. Кроме того, электронно-лучевая активация газов характеризуется низким удельным энерговкладом.

Задачей настоящего изобретения является создание способа получения пленок аморфного кремния и устройства для его осуществления, обеспечивающих упрощение технологии получения пленок аморфного кремния и повышение производительности при применении в массовом производстве за счет возможности нанесения пленки, однородной по толщине, плотности и составу на большие площади.

Указанный технический результат достигается тем, что в способе получения пленок аморфного кремния, основанном на осаждении продуктов разложения силаносодержащей газовой смеси на подложку, указанную смесь разлагают в плазме высокочастотного емкостного (ВЧЕ) разряда вне камеры осаждения с последующим формированием из продуктов разложения сверхзвуковых струй, истекающих в камеру осаждения, в частности, продукты разложения силаносодержащей смеси подают в камеру осаждения через систему сверхзвуковых сопел, при этом перед началом осаждения камеру осаждения откачивают до 10-4 мм рт.ст., а процесс разложения газовой смеси осуществляют при давлении 10-2-1 мм рт.ст. и мощности ВЧЕ - разряда 50-100 Вт.

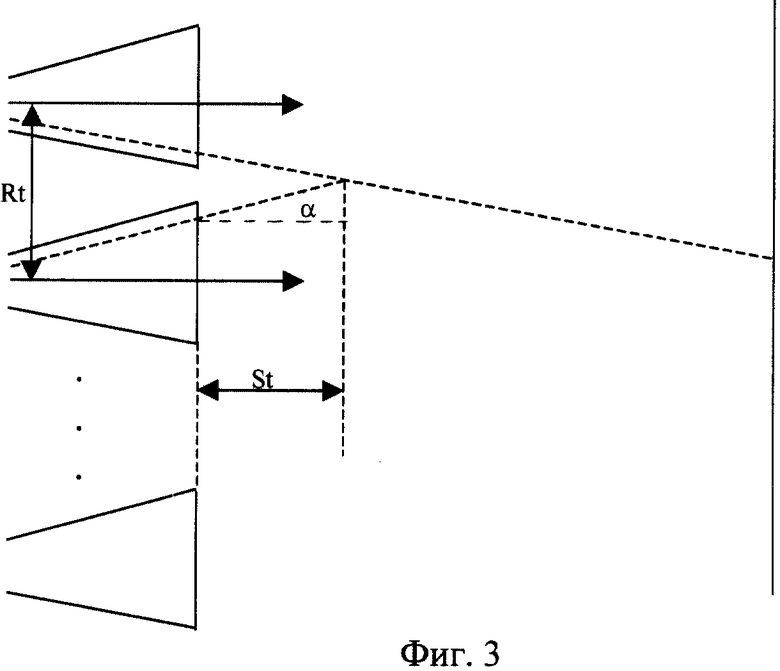

Указанный технический результат достигается также тем, что в устройстве для получения пленок аморфного кремния, содержащем камеру осаждения с расположенной в ней подложкой, систему подачи газовой смеси и вытяжки продуктов реакции, а также блок генерации активной плазмы, блок генерации активной плазмы расположен вне камеры осаждения и связан с ней через систему сопел, установленных в стенке камеры осаждения, являющейся одновременно и стенкой блока генерации активной плазмы. В частности, блок генерации активной плазмы выполнен в виде электродного блока, подключенного к генератору ВЧ, и содержит разрядную камеру, соединенную через штуцер с источником силаносодержащей смеси, причем штуцер одновременно служит первым электродом, а вторым электродом и одновременно стенкой разрядной камеры является мембрана с расположенными в ней соплами. Формирование свободных сверхзвуковых струй низкой плотности способствует замораживанию рекомбинационных процессов, так как по мере удаления от источника в струе быстро уменьшается плотность и температура. Формирование пленки осуществляется на подложке, расположенной на расстоянии 70-100 мм от сопла. Температура подложки 250-300oС. При этом используют следующие параметры процесса: давление в разрядной камере блока генерации активной плазмы порядка 10-2 -1 мм рт.ст., расход газа около 50 г/с. Подвод ВЧ мощности осуществляется через фидер длиной 150 мм, диаметр разрядной камеры 20 мм, длина 35 мм, электроды выполнены из нержавеющей стали. Параметры сопла: диаметр 0,75мм, полуугол раскрыва Θ=15o. Матрица сопел выбирается из условия, что пересечение выходящих из сопел сверхзвуковых струй происходит на расстоянии, равном ~60% от расстояния между соплами и подложкой, для того чтобы на подложку попадал равномерный поток газовой смеси и происходило осаждение пленки, однородной по толщине и составу. Пленку наносят на стеклянную или ситаловую подложку.

Проведенный поиск по источникам патентной и другой научно-технической литературы показал, что получение пленок аморфного кремния путем разложения силаносодержащей газовой смеси в плазме ВЧЕ-разряда с последующим истечением плазмы с продуктами пленкообразующих сред в вакуумную камеру через систему сопел, в которых формируются свободные сверхзвуковые струи, не используется.

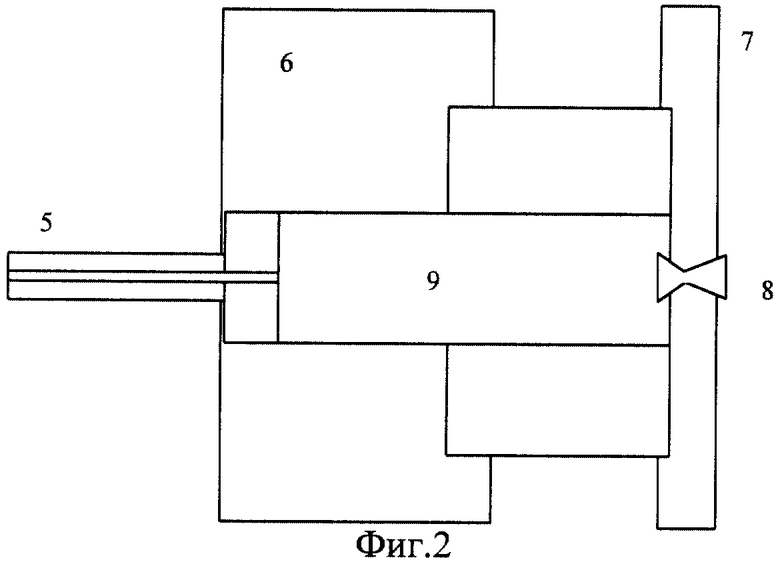

Способ нанесения пленок аморфного кремния и устройство для его осуществления поясняется чертежами, где на фиг. 1 изображен общий вид устройства, на фиг. 2 - профиль блока генерации активной плазмы, на фиг. 3 -система сопел.

Установка для нанесения пленки аморфного кремния содержит вакуумную камеру осаждения 1, в которой расположена подложка 3, нагреваемая омическим нагревателем, с термопарой для контроля температуры. Для создания разряда во фланец боковой поверхности камеры 1 встроен блок генерации активной плазмы 2. Блок 2 изолирован от стенок камеры 1 с помощью фторопластового изолятора 6. Через штуцер 5, который является первым электродом, подается газовая смесь в разрядную камеру 9 блока 2, роль второго электрода играет мембрана 7, находящаяся в контакте со стенкой камеры 1. В мембрану 7 встроена матрица сопел 8, через которые истекают продукты реакции. Расстояние между центрами выходных сечений двух соседних сопел Rt - расстояние между центрами выходных сечений, St - расстояние от плоскости выходных сечений сопел до пересечения выходящих из сопел сверхзвуковых струй, α - угол расширения струи.

Мощность от генератора ВЧ-колебаний подается через фидер 4 на штуцер 5. Генератор ВЧ-колебаний и камера 1 заземлены общим контактом через шину заземления. В камере 1 имеется система откачки отработанных газов. Подложка 3 укреплена на держателе, укрепленном на штативе стола рабочего объема на расстоянии 70-100 мм от сопла, температура подложки 250-300oС. Газ поступает из натекателя через штуцер 5.

Способ нанесения пленки аморфного кремния осуществляется следующим образом. Подготовленные подложки, например стеклянные или ситалловые, помещают в вакуумную камеру 1 и откачивают камеру до остаточного давления 10-4 мм рт. ст. , после чего включается генератор ВЧ-колебаний и через штуцер 5 в разрядную камеру 9, в которой инициируется ВЧЕ-разряд, поступает кремнийсодержащий газ, при этом расход газа около 50 г/см, давление 10-2-1 мм рт.ст. Мощность разряда 50-100 Вт. Продукты разложения свободно истекают в вакуумную камеру 1 через систему сопел 8 со сверхзвуковой скоростью, где осаждаются на подложку 3. Формирование свободных сверхзвуковых струй низкой плотности, в которых по мере удаления от источника быстро уменьшается плотность и температура, необходимо для замораживания рекомбинационных процессов.

Формирование покрытия происходит со скоростью 80-100  .

.

В этом способе формирования пленок исключаются контакты реагентов со стенками реактора и соответствующие каналы вторичных реакций, связанных с гетерогенными процессами на стенках. Кроме того, данный способ дает возможность существенно повысить скорость роста без ущерба для качества пленок. Неравновесный ВЧЕ-разряд характеризуется высоким удельным энерговкладом, коэффициент полезного действия высок за счет колебательного возбуждения основного электронного состояния молекул (В.Д.Русанов, А.А.Фридман. Физика химически активной плазмы. - М.: Наука, 1984). Использование системы сопел позволяет увеличить площадь осаждаемой поверхности.

Пример 1. Пленки аморфного кремния получают в рабочей области вакуумного универсального поста ВУП-5М, в которую вставлен блок генерации активной плазмы, выполненный на основе плазмотрона с разрядной камерой, где происходит разложение силаносодержащей газовой смеси ВЧЕ-разрядом. Поток плазмы с продуктами разложения через систему сопел со сверхзвуковой скоростью направляется на подложку, находящуюся напротив сопел. Подложки предварительно промывались в течение 1-2 мин в 1-2% растворе плавиковой кислоты с последующей промывкой в воде, затем применялась дополнительная очистка активированным углем. Для этого стекло в течение 1-2 мин протирали порошком активированного угля. Подготовленные стеклянные подложки помещают в вакуумную камеру. Расстояние от подложки до сопла 70-100 мм. Подложка нагревается омическим нагревателем до 300oС. Камеру откачивают до 10-4 мм рт.ст. насосами Н-160/700, входящими в состав ВУП-5М. Инициируют тлеющий разряд для очистки камеры. По окончании процесса травления реакционную камеру снова откачивают до давления 10-4 мм рт. ст. и через штуцер в разрядную камеру, в которой инициируется ВЧЕ-разряд, вводят газовую смесь состава 4,8% SiH4+95,2%Аr. Давление измеряют вакууметром ПМТ-2. В разрядной камере плазмотрона давление составляет 10-2-1 мм рт.ст.

Продукты разложения свободно истекают в вакуумную камеру через систему сопел со сверхзвуковой скоростью, где осаждаются на подложку. Время формирования пленок 20 мин. Площадь напыляемой пленки зависит от расстояния до подложки и параметров сопла.

Полученное покрытие анализировалось на дифрактометре ДРОН-5М. Анализ показал отсутствие отражения от кристаллографических плоскостей. Это свидетельствует о том, что структура данных пленок некристаллическая. Существование однородного фона говорит о том, что данная структура имеет ближний порядок, то есть является аморфной. Для точного определения структуры пленки по спектру поглощения было найдено значение ширины запрещенной зоны. Для регистрации спектра пропускания использовался стандартный спектрофотометр СФ-20М с автоматически регулируемой шириной щели. Искомое значение ширины запрещенной зоны Eg=l,7 эВ. Согласно литературным данным оно соответствует значению ширины запрещенной зоны аморфного кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования тонких пленок аморфного кремния | 2016 |

|

RU2650381C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК АМОРФНОГО КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165476C2 |

| СПОСОБ ПРОВЕДЕНИЯ ГОМОГЕННЫХ И ГЕТЕРОГЕННЫХ ХИМИЧЕСКИХ РЕАКЦИЙ С ИСПОЛЬЗОВАНИЕМ ПЛАЗМЫ | 2002 |

|

RU2200058C1 |

| Устройство для нанесения сверхтолстых слоев поликристаллического кремния | 2021 |

|

RU2769751C1 |

| СПОСОБ ОСАЖДЕНИЯ ПЛЕНОК ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ | 1994 |

|

RU2100477C1 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

| Способ нанесения тонкого слоя аморфного кремния | 2015 |

|

RU2635981C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК АМОРФНОГО КРЕМНИЯ, СОДЕРЖАЩЕГО НАНОКРИСТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ | 2012 |

|

RU2536775C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФУНКЦИОНАЛЬНЫХ СЛОЁВ ТОНКОПЛЁНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ НА ПОДЛОЖКУ ПУТЁМ ОСАЖДЕНИЯ В ПЛАЗМЕ НИЗКОЧАСТОТНОГО ИНДУКЦИОННОГО РАЗРЯДА ТРАНСФОРМАТОРНОГО ТИПА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2582077C2 |

Изобретение относится к технологии получения пленок аморфного кремния. Предложен способ получения пленок аморфного кремния, основанный на осаждении продуктов разложения силансодержащей газовой смеси на нагретую подложку. Разложение газовой смеси происходит в плазме ВЧЕ-разряда вне камеры осаждения с последующим формированием из продуктов разложения сверхзвуковых струй, истекающих в вакуумную камеру осаждения через систему сверхзвуковых сопел, установленных в стенке камеры и расположенных друг относительно друга из условия обеспечения пересечения сверхзвуковых струй на расстоянии около 60% от расстояния между подложкой и соплами. Устройство для получения пленок аморфного кремния содержит вакуумную камеру осаждения с расположенной в ней подложкой, систему подачи газовой смеси и вытяжки продуктов реакции, а также блок генерации активной плазмы из силансодержащей смеси газа. Блок генерации активной плазмы расположен вне камеры осаждения и связан с ней через систему сопел, установленных в стенке камеры осаждения, являющейся одновременно и стенкой блока генерации активной плазмы. При этом блок генерации активной плазмы выполнен в виде электродного блока, подключенного к генератору ВЧ, и содержит разрядную камеру, соединенную через штуцер с источником силансодержащей смеси. Штуцер одновременно является первым электродом, а вторым электродом и одновременно стенкой разрядной камеры и стенкой камеры осаждения служит мембрана с расположенными в ней соплами. В результате упрощается технология получения и повышается производительность при применении в массовом производстве за счет возможности нанесения пленки, однородной по толщине, плотности и составу, на большие площади. 2 с. и 1 з.п.ф-лы, 3 ил.

| СПОСОБ ОСАЖДЕНИЯ ПЛЕНОК ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ | 1994 |

|

RU2100477C1 |

| US 5356673 A, 18.10.1994 | |||

| US 5423940 A, 13.06.1995 | |||

| US 6013155 A, 11.01.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, АРМИРОВАННОГО НИТЕВИДНЫМИ СТРУКТУРАМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049151C1 |

| СПОСОБ НАНЕСЕНИЯ АЛМАЗНОГО ПОКРЫТИЯ ИЗ ПАРОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2032765C1 |

| US 5164040 A, 17.11.1992 | |||

| US 4441973 A, 10.04.1984 | |||

| US 5725672 A, 10.03.1998. | |||

Авторы

Даты

2002-09-10—Публикация

2000-07-19—Подача