Изобретение относится к энергетике и угольной промышленности и может быть использовано на тепловых электростанциях и брикетных фабриках при углеподготовке влажных бурых углей в пылесистемах с молотковой мельницей и инерционным сепаратором пыли.

Известна система пылеприготовления с газовой сушкой, содержащая бункер сырого угля, питатель, молотковую мельницу с инерционным сепаратором, циклон с промбункером пыли, мельничный вентилятор, основные и сбросные горелки [1]

Недостатком известной пылесистемы является невозможность получения одновременно с готовой пылью, пригодной для пылевидного сжигания (R90 50-60% R1000 ≅0,5%), подсушенного продукта угрубленного фракционного состава с размером кусков 1,0-15,0 мм (сушонки).

Известна система подготовки угля к брикетированию [2] включающая в себя бункер угля, питатель, трубу-сушилку, вентилятор, циклон, молотковую дробилку, топку и грохоты.

Недостатком этой схемы топливоподготовки является использование в ней громоздкой трубы-сушилки, которая не позволяет осуществлять глубокую подсушку высоковлажных бурых углей (W2 30-40%). Из опыта эксплуатации пылесистем с мельницами-вентиляторами [3] известно, что доля влагосъема, приходящегося на нисходящий участок газозаборной шахты, не превышает 25% от всего количества испаренной влаги. Кроме того, при известной схеме циклон ловит наряду с крупной фракцией и мелкую угольную пыль, что крайне нежелательно для процесса брикетирования, так как в этом случае требуется большое количество дорогостоящего связующего вещества, например, мазута.

Прототипом изобретения является система пылеприготовления [4] в которой молотковая мельница с шахтным сепаратором снабжена дополнительным шахтным сепаратором, подключенным к растопочным горелкам топки и выполненным с площадью поперечного сечения, равной 0,2-0,25 площади сечения основного сепаратора.

Основным недостатком этой пылесистемы является то, что в режиме растопки котла (когда отключен основной сепаратор) не всегда будут выдерживаться рекомендуемые нормативными материалами [1] скорости, как в сечении ротора мельницы (Wса≥3 м/с), так и в сечении дополнительного сепаратора (Wсеп ≅1,3 м/с). Скорости в сечении ротора идут в 3-4 раза ниже рекомендуемых, что приведет к ограничению выхода готового продукта (пыли) в сепаратор и тем самым способствовать накоплению сушонки в размольной камере мельницы. Кроме того, производительность пылесистемы, как сушильная, так и размольная резко упадут из-за применения в схеме с молотковой мельницей в качестве основного сепаратора шахтного сепаратора, который имеет ограниченную производительность (эти сепараторы устанавливаются на мельницах с производительностью до 20 т/ч). Кроме того, при параллельной схеме подключения сепараторов к мельнице получить и отобрать сушонку возможно только из объема малогабаритного дополнительного сепаратора, а он имеет еще более низкую размольную производительность, чем основной. Избежать этих недостатков позволяет система подготовки твердого топлива с последовательным подключением двух сепараторов: инерционного и гравитационного к молотковой мельнице.

Цель изобретения получение в системе подготовки твердого топлива двух видов готового продукта угольной пыли, пригодной для пылевидного сжигания, характеризующейся размером частиц δ<1,0 мм и сушонки с размером фракций δ= 1,0 15 мм, используемой в качестве сырья для получения брикетов.

Цель достигается за счет последовательного подключения к основному инерционному сепаратору пыли дополнительного гравитационного сепаратора пыли таким образом, что последний с одной стороны подсоединен к верхней части поворотной камеры инерционного сепаратора, а с другой к пылепроводу подачи готовой пыли к циклону за шибером. При этом выходящий из мельницы посушенный продукт проходит последовательно через основной инерционный сепаратор пыли, из которого наиболее грубый продукт из поворотной камеры отбирается через верхнюю его часть и направляется в дополнительный гравитационный сепаратор, в котором крупная фракция размером δ= 1-15 мм отделяется и ссыпается в бункер сушонки, а мелкая, готовая к сжиганию пыль δ<1,0 мм поступает в циклон фиг.1 или в мельничный вентилятор фиг.2.

Предлагаемая схема подготовки топлива позволяет работать в двух режимах.

Первый режим это получение в системе подготовки твердого топлива одновременно двух видов топлива: сушонки и пыли. Для реализации этого режима дополнительный гравитационный сепаратор снабжен на входе и выходе шиберами, причем его нижняя часть точкой подсоединена к бункеру сушонки.

Второй режим это обычный базовый режим эксплуатации пылесистемы с получением только одного вида топлива: пыли, сжигаемой в камерной топке котла. В этом режиме шибера на входе и выходе гравитационного сепаратора находятся в закрытом положении.

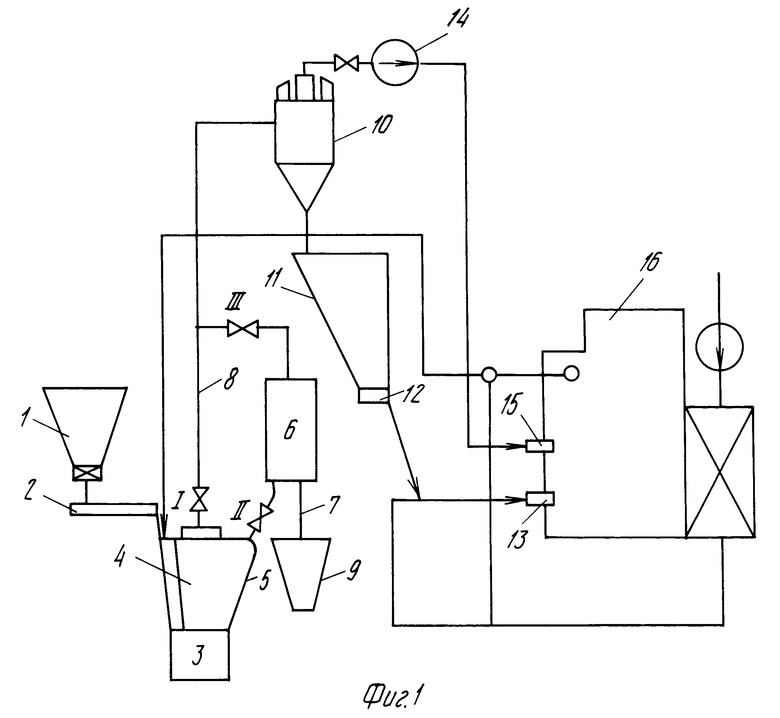

На фиг. 1 показан общий вид системы подготовки топлива, предназначенной для работы в пылесистемах с промбункером; на фиг.2 то же, для работы в пылесистемах прямого вдувания.

Система подготовки твердого топлива (фиг.1) состоит из бункера сырого угля 1, подсоединенного с помощью питателя сырого угля 2 к молотковой мельнице 3, оборудованной основным инерционным сепаратором 4 с поворотной камерой 5, и дополнительным гравитационным сепаратором 6 с течкой 7, подключенным к пылепроводу подачи готовой пыли 8 с шибером 1, бункера сушонки 9, циклона 10 с промбункером пыли 11, подключенного с одной стороны посредством пылепитателя 12 к основной горелке 13, а с другой к мельничному вентилятору 14, подсоединенному к сбросной горелке 15 котла 16.

Поворотная камера 5 инерционного сепаратора 4 через свою верхнюю часть пылепроводом с шибером II соединяется с дополнительным сепаратором 6, который, в свою очередь, пылепроводом с шибером III подключен к пылепроводу подачи готовой пыли 8.

Система подготовки твердого топлива (фиг.1) в режиме наработки сушонки в бункер работает следующим образом.

В исходном положении шибера I, II и III открыты.

Газы из топки котла 16, отбираемые с помощью мельничного вентилятора 14, поступают в мельницу 3, где происходит размол и сушка угля, поступающего из бункера сырого угля 1 через питатель 2.

Из мельницы 3 продукты размола поступают в поворотную камеру 5 инерционного сепаратора 4, где за счет центробежных сил разделяются на два потока: первый это грубая часть пыли (сушонка), которая вместе с небольшим количеством тонкой пыли выносится в дополнительный гравитационный сепаратор 6, где за счет сил гравитации происходит разделение продуктов размола, в результате чего сушонка, как наиболее тяжелая фракция оседает на дно сепарационной камеры и по течке 7 ссыпается в бункер сушонки 9, а тонкая пыль (R90 ≅50%) c газами (аэросмесь) выносится в пылепровод подачи готовой пыли 8.

Второй поток это мелкая часть пыли, прошедшая помимо поворотной камеры 5 инерционного сепаратора 4 и разделившаяся под действием сил инерции еще на два подпотока, один из которых загруженный крупными частицами пыли, сепарирует через течку возврата обратно в мельницу 3, а второй подпоток выносится в пылепровод подачи готовой пыли 8 и далее поступает в циклон 10, где происходит отделение отработавшего сушильного агента от готовой пыли. Готовая пыль из под циклона ссыпается в бункер пыли 11, откуда она с помощью пылепитателя 12 поступает в основную горелку 13 котла 16. Отработавший сушильный агент с небольшим количеством пыли (до 10%) мельничным вентилятором 14 подается в сбросную горелку 15.

Молотковая мельница в период наработки сушонки работает в режиме угрубленного помола, т. е. с низкой кратностью циркуляции и поэтому может нести нагрузку, превышающую номинальную на 30-40% что позволит поддерживать работу котла без существенного снижения его паропроизводительности.

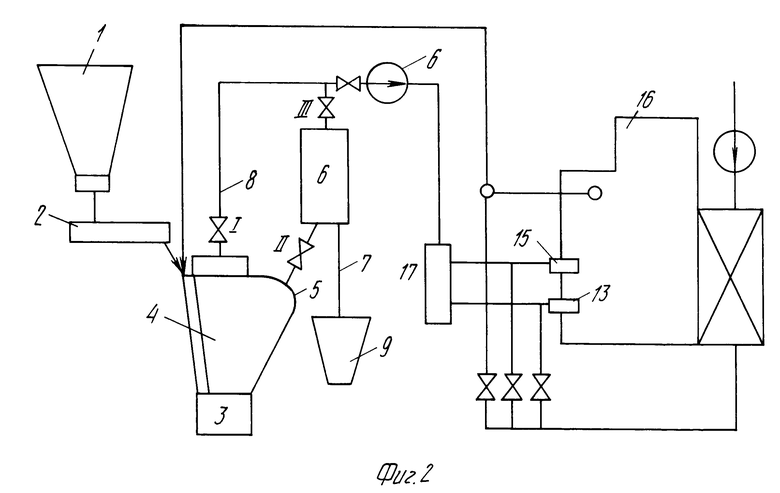

Схема, приведенная на фиг.2, конструктивно отличается от схемы фиг.1, отсутствием циклона и промбункера пыли.

Вместо этих элементов в схеме установлен пылеконцентратор 17, предназначенный для отделения отработавшего сушильного агента от пыли.

При работе по этой схеме отработавшие газы с небольшим количеством пыли (до 10%) сбрасываются в сбросную горелку 15, а концентрированная пыль поступает в основную горелку 13, во всем остальном принцип работы этой схемы аналогичен схеме подготовки твердого топлива, приведенной на фиг.1.

Внедрение предлагаемой схемы подготовки твердого топлива на котле БК3-420-140 Красноярской ГРЭС-2 позволит получить за счет выработки дополнительного продукта сушонки, применяемой в производстве брикетного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ДЛЯ МОЩНОГО ЭНЕРГЕТИЧЕСКОГО КОТЛА | 2009 |

|

RU2410602C2 |

| Система подготовки топлива | 1990 |

|

SU1760251A1 |

| Способ подготовки топлива на тепловой электростанции с применением газопоршневого двигателя | 2024 |

|

RU2827332C1 |

| Способ пылеприготовления на тепловой электростанции с использованием газопоршневого двигателя | 2024 |

|

RU2827082C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СХЕМА ПЫЛЕПРИГОТОВЛЕНИЯ С ПРОМБУНКЕРОМ | 2003 |

|

RU2305818C2 |

| Способ приготовления угольной пыли на тепловой электростанции с применением газопоршневого привода мельницы | 2024 |

|

RU2829657C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 2003 |

|

RU2249767C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ МЕСТОРОЖДЕНИЯ ЭНЕРГЕТИЧЕСКИХ УГЛЕЙ | 2018 |

|

RU2691220C1 |

Использование: на тепловых электростанциях и брикетных фабриках при подготовке бурых углей в пылесистемах с молотковыми мельницами. Сущность изобретения: к основному инерционному сепаратору пыли подключен дополнительный гравитационный сепаратор таким образом, что последний с одной стороны подсоединен к верхней части поворотной камеры инерционного сепаратора, а с другой к пылепроводу подачи готовой пыли к циклону за шибером. Кроме того, для повышения эффективности работы дополнительного сепаратора, последний снабжен на входе и выходе шиберами, а его нижняя часть течкой подсоединена к бункеру сушонки. Внедрение предлагаемой схемы подготовки твердого топлива на котле БКЗ-420-140 Красноярский ГРЭС-2 позволит получить за счет выработки дополнительного продукта сушонки, применяемой в производстве брикетов. 1 з. п. ф-лы, 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Система пылеприготовления котла | 1989 |

|

SU1645768A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

Авторы

Даты

1995-12-27—Публикация

1992-07-27—Подача