Изобретение относится к атомной энергетике и технологии, а именно к устройствам для переработки твердых радиоактивных отходов среднего и низкого уровня активности, и может быть использовано для термического преобразования и компактирования отходов в химически устойчивый, монолитный и пригодный для длительного захоронения продукт.

Известно устройство для переработки радиоактивных отходов, содеpжащее узел загрузки, электроплавитель, систему очистки и откачки воздуха, буферную камеру [1]

Недостатком данного устройства является низкая радиационная безопасность при переработки горючих отходов, обусловленная высоким уносом радионуклидов в газообразном и аэрозольном состоянии. Это связано с подачей окислителя на верхнюю часть отходов в электpоплавителе, что приводит к образованию зоны горения на поверхность слоя с интенсивным выносом радионуклидов отходящими газами, а также экранированию нижележащих слоев отходов с увеличением продолжительности обработки и удельного выноса радионуклидов. Кроме того, в устройстве используется буферная камера для дожигания газов, из которой образующаяся зола периодически вновь загружается в электроплавитель, повышается число радиационно опасных операций и снижается мониторинг процесса переработки отходов со снижением радиационной безопасности.

Наиболее близким по технической сущности к заявляемому является устройство для переработки твердых радиоактивных отходов, содержащее шахту с загрузочным устройством, газоотводом и патрубками для подачи окислителя и сообщающийся с шахтой тигель из электропроводного материала, размещенный в нагревательном индукторе и снабженный сливным устройством [2]

Недостатком такого устройства является низкая радиационная безопасность, связанная с высоким уносом радионуклидов в газообразном и аэрозольном состоянии. Это связано с тем, что в шахту и тигель совместно или послойно загружаются отходы, стеклообразователя и сорбенты. При таком вводе материалов резко ухудшается сорбционная и фильтрационная способность сорбентов за счет "отравления" их поверхности с разрушением активных хемосорбционных связей и забивания пор жидкими продуктами пиролиза отходов. Наличие стеклообразователей в зоне горения отходов резко понижает степень выгорания горючих компонентов вследствие забалансирования процесса горения, что приводит к попаданию заэкранированных недогоревших кусков в тигель со шлаком, при этом нарушается работа сливного устройства со снижением радиационной безопасности. Для устройства необходима внешняя дополнительная камера дожигания газов, из которой образующаяся зола периодически вновь загружается в шихту. Это повышает число радиационно опасных операций и снижает мониторинг процесса переработки отходов со снижением радиационной безопасности. В данном устройстве для нагрева и расплавления стеклообразователей необходимо затрачивать энергию, выделяющуюся в зоне горения отходов и в индукторе, поэтому увеличивается время пребывания шлака в тигле, что способствует росту выноса радионуклидов и снижению радиационной безопасности.

В основу изобретения положена задача уменьшения выноса радионуклидов и повышения радиационной безопасности.

Поставленная задача решается тем, что устройство для переработки твердых радиоактивных отходов, содержащее шихту с загрузочным устройством, газоотводом и патрубками для подачи окислителя и сообщающийся с шихтой тигель из электропроводного материала, размещенный в нагревательном индукторе и снабженный сливным устройством, согласно изобретению снабжено крышкой, установленной на тигле, адсорбционной колонной с загрузочным устройством и газоотводом, размещенной на крышке, и газосжигающим устройством, соединенным трубопроводом с газоотводом шахты и установленным на крышке в месте ее соединения с абсорбционной колонной, при этом шахта установлена на крышке и сообщена с абсорбционной колонкой через гидравлический затвор, установленный в тигле.

Снабжение устройства крышкой, установленной на тигле, абсорбционной колонной с загрузочным устройством и газоотводом, размещенной на крышке, позволяет повысить радиационную безопасность переработки отходов за счет разделения зоны обработки отходов в шахте и абсорбции испарившихся радионуклидов в абсорбционной колонне. Это повышает сорбционную и фильтрационную способность сорбентов и стеклообразователей за счет отсутствия эффекта отравления их активной поверхности. Так как с сорбирующим материалом контактирует только газообразная фаза отходов, поэтому не происходит забивания активных поверхностей и разрушения хемосорбционных связей жидкими продуктами пиролиза твердых горючих радиоактивных отходов. В свою очередь отсутствие стеклообразователей в шахте в зоне горения отходов повышает степень выгорания горючих компонентов из-за меньшей забалластированности процесса горения, это приводит к минимуму возможности попадания недогоревших кусков в тигель с расплавом и не нарушает работу сливного устройства, что также повышает радиационную безопасность за счет уменьшения выноса радионуклидов путем разделения зоны переработки отходов и зоны дожигания газов с одновременной очисткой газов и витрификацией золы.

Снабжение устройства газоcжигающим устройством, соединенным трубопроводом с газоотводом шахты и установленным на крышке в месте ее соединения с абсорбционной колонной, позволяет повысить радиационную безопасность за счет уменьшения выноса радионуклидов путем рационального использования эффекта сепарации пылевидных и аэрозольных компонентов отходящих газов на абсорбентах и стеклообразователях. Смешивание потока газа, поступающего из газосжигающего устройства и содержащего пыль и аэрозоли, с мелкими частицами стеклообразователей обеспечивает образование агломератных соединений в виде твердых частиц более крупного размера, легко отделяемых из газа на слое абсорбента в колонне. Уловленные частицы, содержащие радионуклиды, распределяются в стеклообразователе, расплавляются и гомогенизируются с получением однородного шлака, что снижает выщелачиваемость радионуклидов и повышает радиационную безопасность.

Установка шахты на крышке и выполнение ее сообщающейся с абсорбционной колонной через гидравлический затвор, расположенный в тигле, позволяют повысить радиационную безопасность за счет совмещения процесса дожигания газов на поверхности расплава в тигле и в слое материалов в абсорбционной колонне, а также предварительного нагрева стеклообразователей путем рекуперации тепла сжигания газов разложения и сепарации радионуклидов на слое абсорбентов. Отпадает необходимость радиационно опасных операций по перегрузке золы и отработавших сорбентов, что повышает мониторинг и радиационную безопасность при переработке отходов. Наличие гидравлического затвора в тигле обеспечивает рациркуляцию газов разложения по трубопроводу в газосжигающее устройство и далее в абсорбционную колонну, а также рациональное смешивание расплава зольного остатка отходов с расплавом стеклообразователей в нижней части тигле, это способствует минимальному аэрозолеобразованию и уносу радионуклидов с поверхности расплава, что повышает радиационную безопасность.

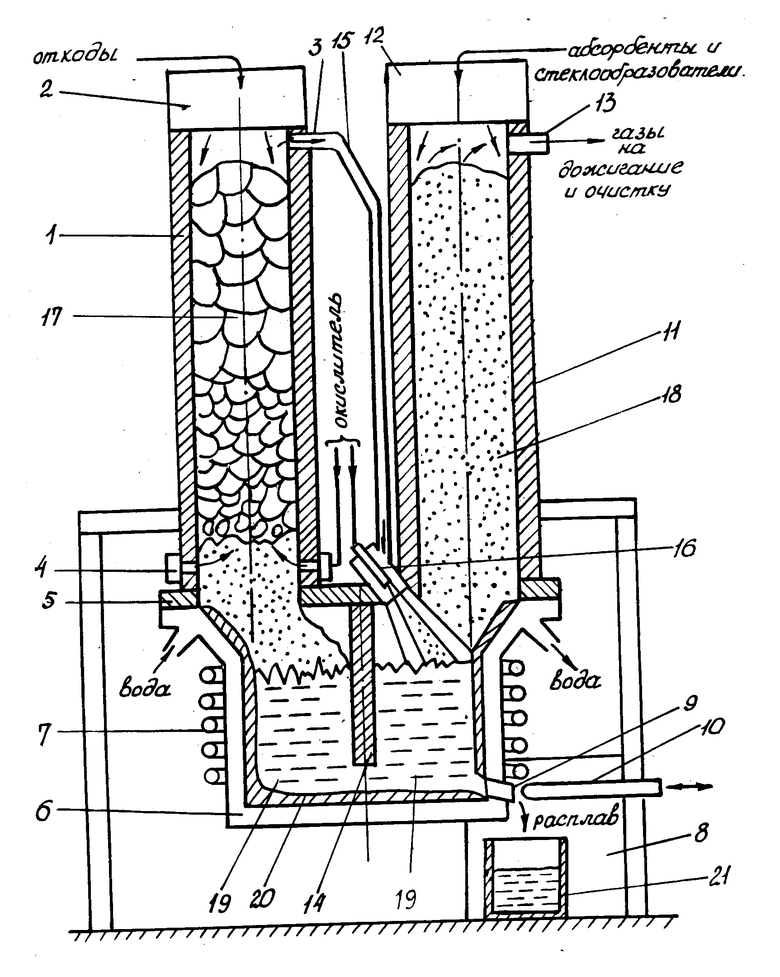

На чертеже изображено устройство для переработки твердых радиоактивных отходов в разрезе.

Устройство включает в себя шахту 1 с загрузочным устройством 2, газоотводом 3 и патрубками 4 для подачи окислителя, соединенную через крышку 5 с тиглем 6, охваченным индуктором 7 и снабженным сливным устройством 8 в виде летки 9 и стопора 10. На крышке 5 установлена абсорбционная колонне 11 с загрузочным устройством 12 и газоотводом 13. Абсорбционная колонна 11 сообщается с шахтой 1 через гидравлический затвор 14 в тигле 6. Газоотвод 3 шахты 1 соединен трубопроводом 15 с газосжигающим устройством 16, установленным на крышке 5 в месте соединения последней с абсорбционной колонной 11. Отходы 17 загружаются в шахту 1. Абсорбенты и стеклообразователи 18 загружаются в абсорбционную колонну 11. Расплав 19 из отходов и стеклообразователей расположен в тигле 6. Гарнисаж 20 расположен на поверхности тигля 6. Контейнер 21 предназначен для сбора расплава 19.

Устройство работает следующим образом.

К индуктору 7 подводят охлаждающую воду и напряжение с высокой частотой (например, 1,76 МГц). Через загрузочное устройство 12 абсорбционной колонны 11 в водоохлаждаемый тигель 6 загружается пусковая смесь (например, порошок легкоплавкого стекла и порошок графита), и осуществляется ее расплавление с получением расплава 19. Через узел 2 загрузки в шахту 1, закрепленную на крышке 5, подаются отходы 17. Через узел 12 загрузки в абсорбционную колонну 11 подаются абсорбенты (кокс) и стеклообразователь 18 (песок, известь и др. ). В патрубки 4 шахты 1 подается окислитель (воздух, кислород, СО2, Н2О), предварительно нагретый, например, в плазмотроне. Образующиеся в процессе горения и пиролиза отходов 17 в шахте 1 газы выводятся через газоход 3 по трубопроводу 15 к газосжигающему устройству 16 (например, топливо-плазменной горелке), установленному в крышке 5 в месте ее соединения с абсорбционной колонной 11. В ходе термической переработки твердые радиоактивные отходы 17 под действием силы тяжести движутся вниз по шахте 1, подвергаясь последовательно сушке, пиролизу, сжиганию и предварительному расплавлению. Окончательное расплавление золового остатка отходов 17 осуществляется в тигле 6, нагреваемом индуктором 7. В тигле установлен гидравлический затвор 14, закрепленный на боковой стенке тигля 6 и крышке 5, погруженный под уровень расплава 19 и препятствующий прохождению газов в тигле 6 из шахты 1 в абсорбционную колонну 1. Внутренняя поверхность тигля 6 покрыта и защищена слоем гарнисажа 20. Радионуклиды, содержащиеся в отходах 17 в процессе переработки в шахте 1 и тигле 6, связываются с зольным остатком и переходят в расплав 19, а также частично газифицируются, переходят в аэрозоли, сорбируются на частицах золы и уносятся газообразными продуктами разложения через газоход 3 по трубопроводу 15 в газосжигающее устройство 16. С помощью окислителя, подаваемого в газосжигающее устройство, осуществляется полное сжигание газов разложения с нагревом расплава 19, смеси стеклообразователей и абсорбентов 18 в абсорбционной колонне 1. Радионуклиды, содержащиеся в газообразных продуктах окисления, эффективно поглощаются слоем материалов 18 за счет поверхностной молекулярной абсорбции и хемосорбции. Затем газы через газоход 13 направляются на окончательное дожигание и очистку. В тигле 6 расплав зольного остатка отходов 17 перемешивается под гидравлическим затвором 14 с расплавом стеклообразователей 18 с образованием расплава 19. Радионуклиды, поступающие с газом через газосжигающее устройство 16 на поверхность расплава 19 и в абсорбционную колонну 11, вступают в реакции минералообразования при жидко- и твердофазных реакциях с образованием химически устойчивых соединений в нагревом слое абсорбента 18 (например, кокса). Для предотвращения забивания трубопровода 15 жидкими продуктами пиролиза отходов 17 производится его подогрев до температуры 200-300оС или он выполняется в стенке шахты 1. Расплав 19 удаляется периодически из тигля 6 с помощью сливного устройства 8 через летку 9 с подвижным стопором 10 в контейнеры 21.

При сравнении радиационной безопасности во время переработки радиоактивных отходов в устройстве по прототипу и в предложенном устройстве в качестве тигля 6 использовался водоохлаждаемый тигель из стали 12х18Н10Т при мощности на индукторе 7 60 КВт и частоте 1,76 МГц. Состав модельных отходов древесина, бумага, резина, стекло, бетон, металл с теплотворной способностью 4000 кДж/кг. Производительность устройства 60 кг/ч, общий расход окислителя (воздух) 15 г/с, суммарное время работы печей 200 ч. В прототипе смесь абсорбентов (кокс) и стеклообразователей (кремнезем) вводилась в шахту 1 вместе с отходами 17, в предложенном устройстве в абсорбционную колонну 11.

Радиационная безопасность оценивалась по динамике выноса имитатора радионуклидов (калия хлорид) в газообразных продуктах, отходящих от устройства, при отборе проб аэрозолей методом внешней фильтрации с определением удельной активности аэрозолей. Относительный унос в прототипе составил 1-2% в предложенном 0,3-0,5% Таким образом, предлагаемое устройство позволяет повысить уровень радиационной безопасности по сравнению с прототипом в 2-6,6 раза за счет уменьшения выноса радионуклидов с отходящими газами в результате эффективного дожигания в топливосжигающем устройстве и фильтрации газов в абсорбционной колонне, а также перемешивания расплава зольного остатка отходов со стеклообразователем с помощью гидравлического затвора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2097855C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2012080C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

RU2070307C1 |

| УСТРОЙСТВО ДЛЯ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ИОНООБМЕННЫЕ СМОЛЫ | 1997 |

|

RU2115182C1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810911A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810912A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности | 1990 |

|

SU1810391A1 |

| ИНДУКЦИОННЫЙ ПЛАВИТЕЛЬ С ХОЛОДНЫМ ТИГЛЕМ | 2008 |

|

RU2392675C1 |

| Устройство для переработки твердых радиоактивных отходов | 1990 |

|

SU1715107A1 |

Использование: для переработки твердых радиоактивных отходов среднего и низкого уровня активности и термического преобразования и компактирования отходов в химически устойчивый, монолитный и пригодный для захоронения продукт. Сущность изобретения: при переработке отходов в шахте газы по трубопроводу поступают в газосжигающее устройство, затем после дожигания в абсорбционной колонне происходит их очистка с рекуперацией тепла на нагрев стеклообразователей. Зольный остаток отходов и стеклообразователи расплавляются в индукционном тигле и удаляются через сливное устройство. 1 ил.

УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ, содержащее шахту с загрузочным устройством, газоотводом и патрубками для подачи окисления и сообщающийся с шахтой тигель из электропроводного материала, размещенный в нагревательном индукторе и снабженный сливным устройством, отличающееся тем, что оно дополнительно снабжено крышкой, установленной на тигле, абсорбционной колонной с загрузочным устройством и газоотводом, размещенной на крышке, и газосжигающим устройством, соединенным трубопроводом с газоотводом шахты и установленным на крышке в месте ее соединения с абсорбционной колонной, при этом шахта установлена на крышке и сообщена с абсорбционной колонной через гидравлический затвор, установленный в тигле.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU196809A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1992-01-31—Подача