Изобретение относится к электротехнике и, в частности,к изготовле.нию ортоциклических обмоток катушек электроаппаратов и может быть использовано в различных отраслях промышленности, например, электротехнической, автомобильной и др.

Известен станок для намотки ортоциклических обмоток, содержащий поворотную стойку, систему направляющих роликов и кронштейна, соединенного тягами с электромагнитами. Управление работой электромагнитов осуществляется стержневыми контактами, расстояние между которыми равно ширине обмотки 1.

Недостатком такого станка являет:ся то, что раскладывающий ролик при образовании слоя обмотки неподвижен и имеет только скачкообразное движение при переходе от одного слоя к другому, вследствие чего намотка обмоток большой ширины становится затруднительной.

Известен способ и станок для намотки ортоциклических намоток, содержащий шпийдель, привод, устройство для натяжения провода, каретку с проводоукладчиком и роликом С23.

Однако такой станок имеет сложную конструкцию и не может быть использован при нймотке на высокопроизводительных станках роторного типа, в KOTOpfcix катушка неподвижна и проводоукладчик вращается вокруг катушки и одновременно перемещается вдоль ее оси.

Цель изобретения - упрощение кон10струкции станка, повышение производительности, а также качества обморок.

Поставленная цель достигается тем, что станок содержит планшайбу, уста15новленную на шпинделе и регулируемый упор, закрепленный на оси направляющего ролика на расстоянии от него, равном диаметру провода, а проводоукладчик устанбвлен на планшайбе.

20

Натяжное устройство установлено на оси и выполнено в виде поворотной втулки с продольными пазами., установленной на оси направляющего ролика и ленточного тормоза, контактирующего

25 с роликом и закрепленного на втулке, а ролик установлен внутри втулки.

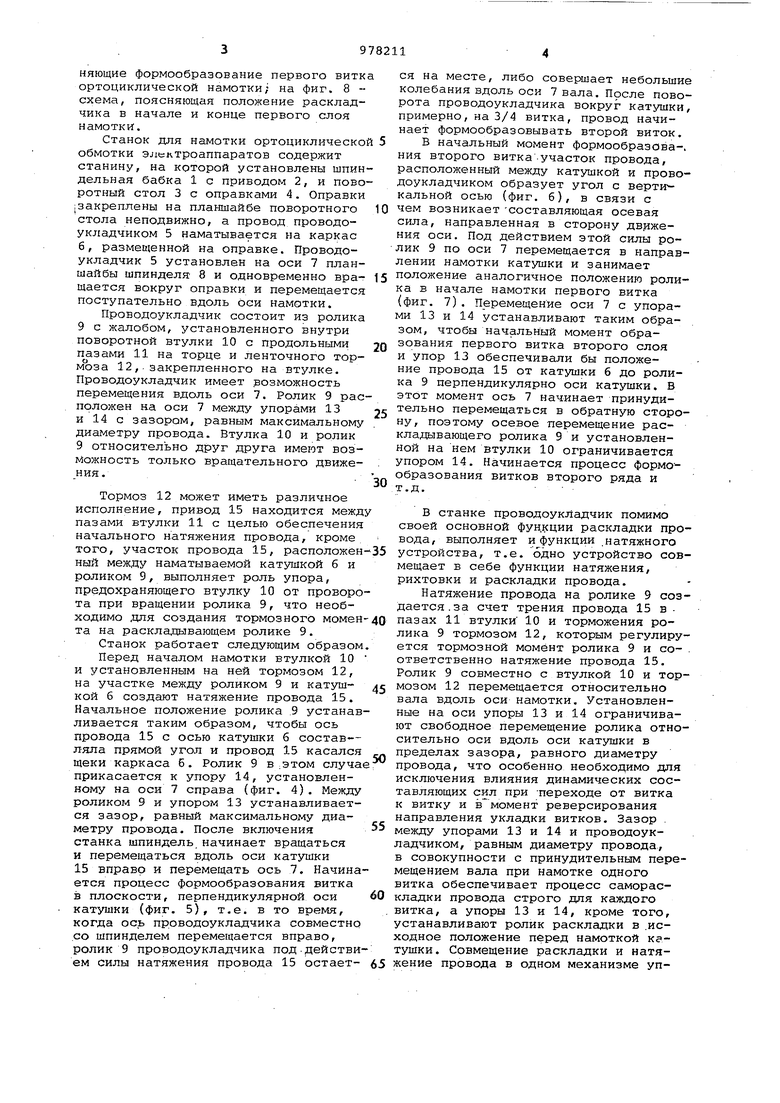

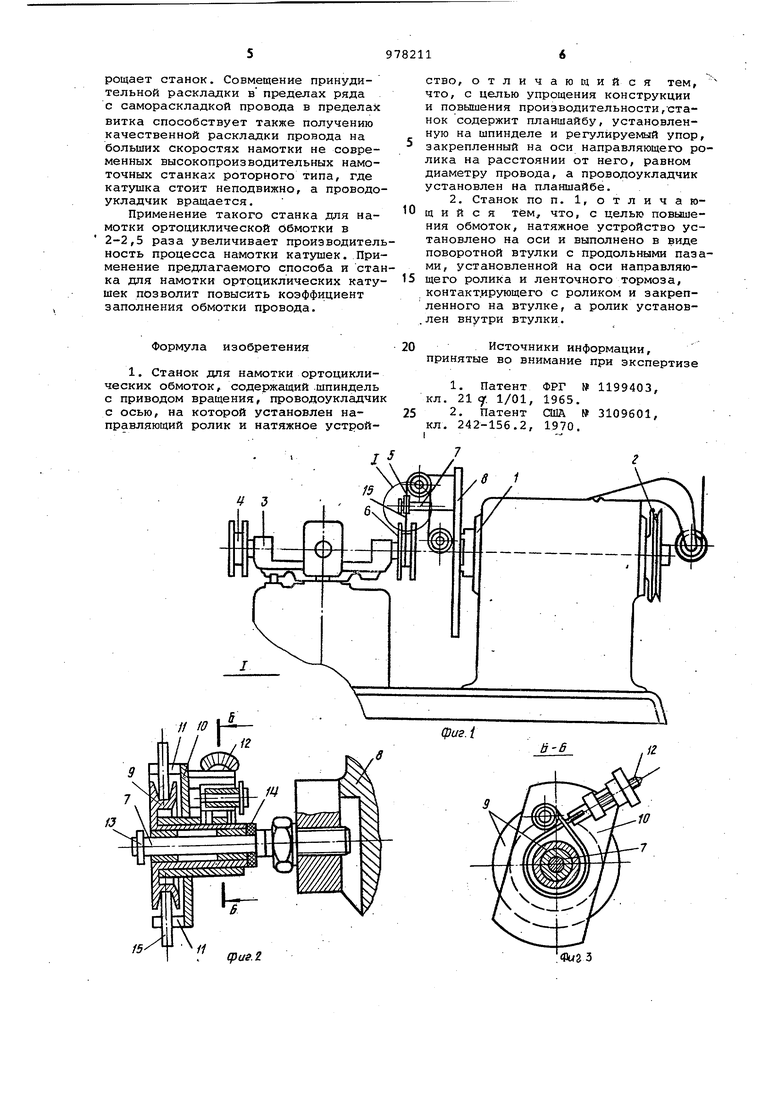

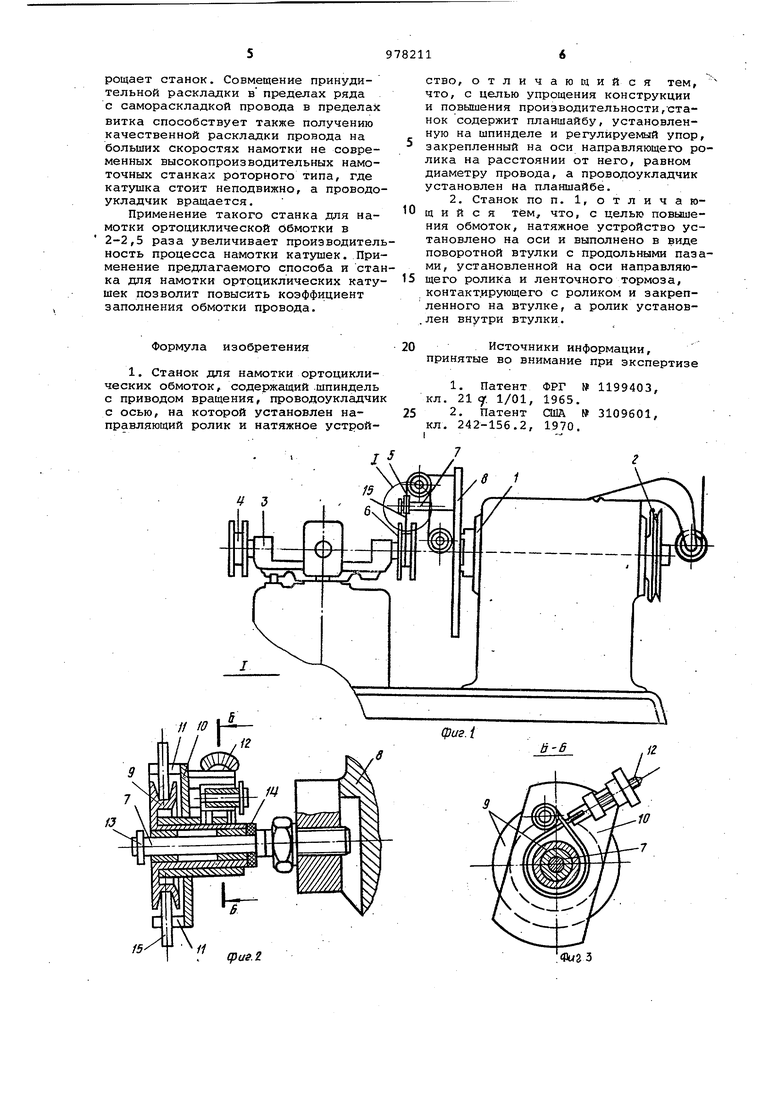

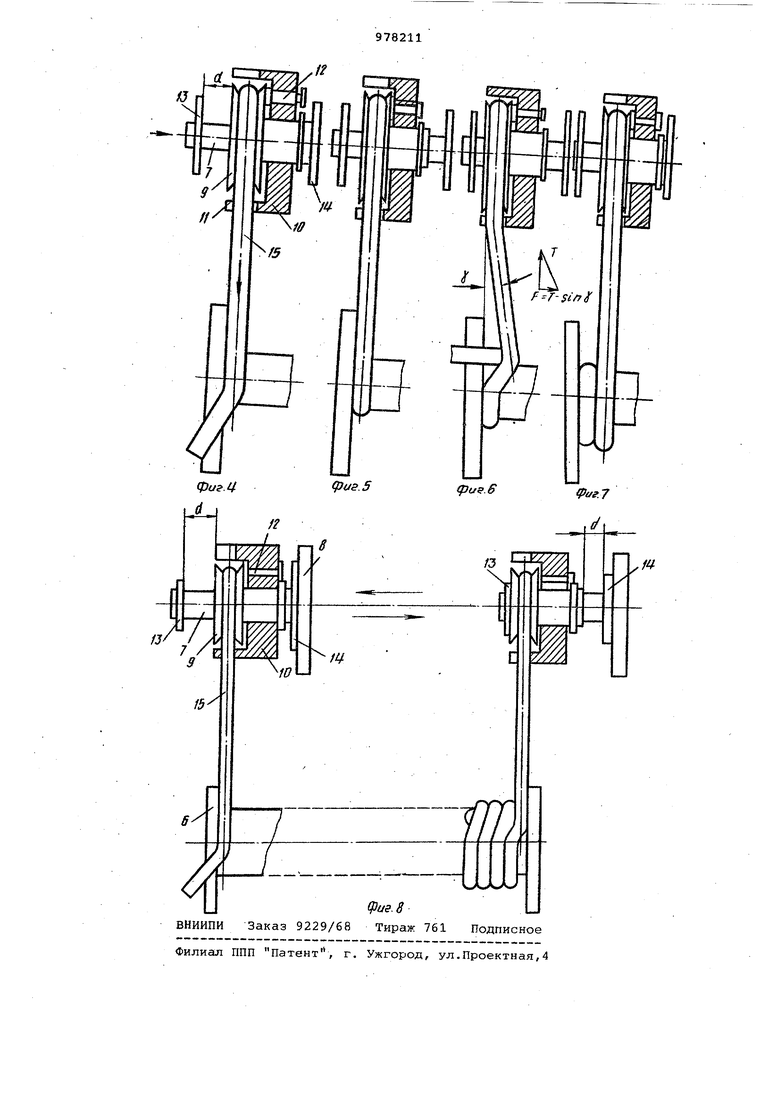

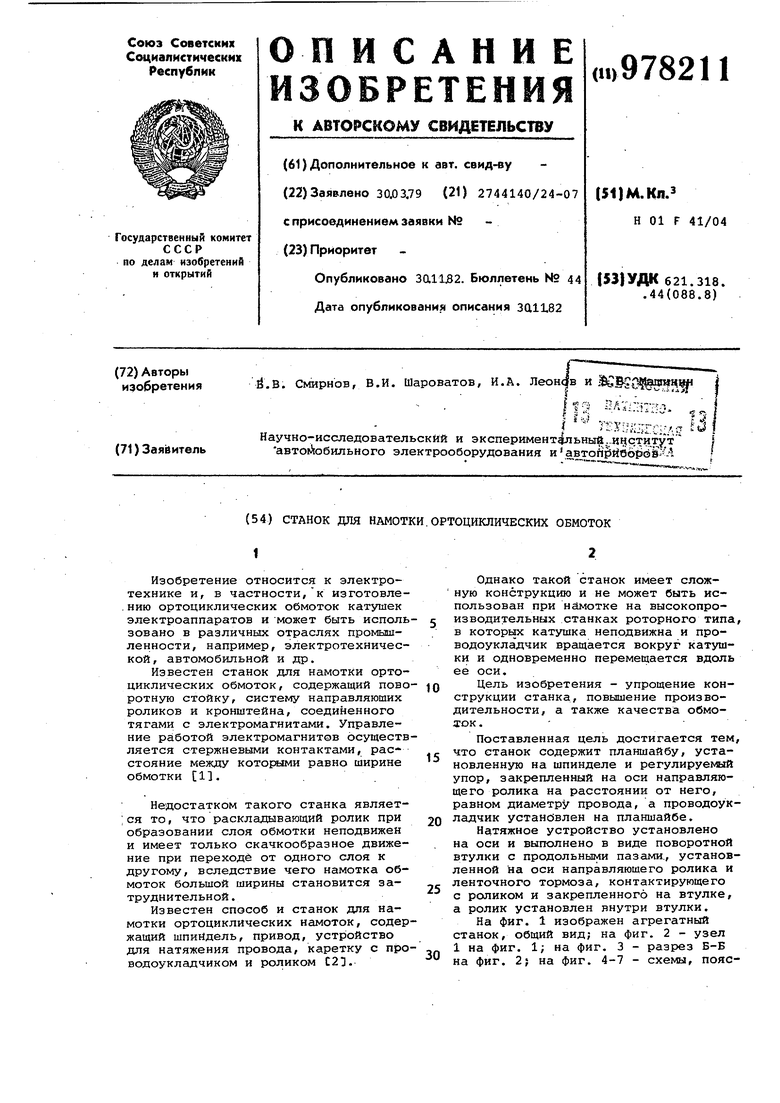

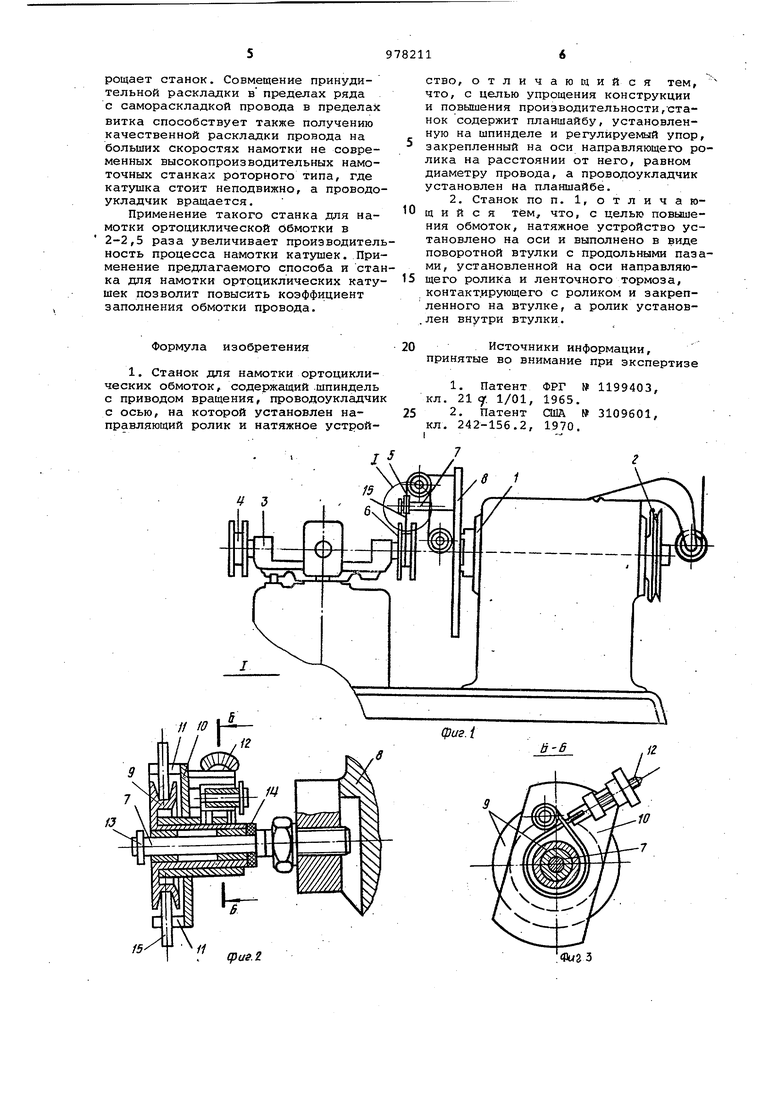

На фиг. 1 изображен агрегатный станок, общий вид; на фиг. 2 - узел 1 на фиг. 1; на фиг. 3 - разрез Б-Б

30 на фиг. 2; на фиг. 4-7 - схемы, поясняющие формообразование первого витк ортоциклической намотки; на фиг. 8 схема, поясняющая положение раскладчика в начале и конце первого слоя намотки. Станок для намотки ортоциклическо обмотки электроаппаратов содержит станину, на которой установлены шпин дельная бабка 1 с приводом 2, и пово ротный стол 3 с оправками 4. Оправки ;закреплены на планшайбе поворотного стола неподвижно, а провод проводоукладчиком 5 наматывается на каркас 6, размещенной на оправке. Проводоукладчик 5 установлен на оси 7 планшайбы шпинделя 8 и одновременно вращается вокруг оправки и перемещается поступательно вдоль оси намотки. Проводоукладчик состоит из ролика 9 с жалобом, установленного внутри поворотной втулки 10 с продольными пазами 11 на торце и ленточного тормоза 12,.закрепленного на втулке. Проводоукладчик имеет возможность перемещения вдоль оси 7. Ролик 9 рас положен на оси 7 между упорами 13 и 14 с зазором, равным максимальному диаметру провода. Втулка 10 и ролик 9 относительно друг друга имеют возможность только вращательного движения. Тормоз 12 может иметь различное исполнение, привод 15 находится межд пазами втулки 11 с целью обеспечения начального натяжения провода, кроме того, участок провода 15, расположен ный между наматываемой катушкой б и роликом 9, выполняет роль упора, предохраняющего втулку 10 от проворо та при вращении ролика 9, что необходимо для создания тормозного момен та на раскладывающем ролике 9. Станок работает следующим образом Перед началом намотки втулкой 10 и установленным на ней тормозом 12, на участке между роликом 9 и катушкой 6 создают натяжение провода 15. Начальное положение ролика 9 устанав ливается таким образом, чтобы ось провода 15 с осью катушки б состав-ляла прямой угол и провод 15 касался щеки каркаса 6. Ролик 9 случа прикасается к упору 14, установленному на оси 7 справа (фиг. 4). Между роликом 9 и упором 13 устанавливается зазор, равный максимальному диаметру провода. После включения станка шпиндель,начинает вращаться и перемещаться вдоль оси катушки 15 вправо и перемещать ось 7. Начина ется процесс формообразования витка в плоскости, перпендикулярной оси катушки (фиг. 5), т.е. в то время, когда ось проводоукладчика совместно со шпинделем перемещается вправо, ролик 9 проводоукладчика поддействи ем силы натяжения провода 15 остается на месте, либо совершает небольшие колебания вдоль оси 7 вала. После поворота проводоукладчика вокруг катушки, примерно, на 3/4 витка, провод начинает формообразовывать второй виток. В начальный момент формообразова-. ния второго витка .участок провода, расположенный между катушкой и проводоукладчиком образует угол с верти кальной осью (фиг. 6), в связи с чем возникает составляющая осевая сила, направленная в сторону движения оси. Под действием этой силы ролик 9 по оси 7 перемещается в направлении намотки катушки и занимает положение аналогичное положению ролика в начале намотки первого витка (фиг. 7). Перемещение оси 7 с упорами 13 и 14 устанавливают таким образом, чтобы начальный момент образования первого витка второго слоя и упор 13 обеспечивали бы положение провода 15 от катушки б до ролика 9 перпендикулярно оси катушки. В этот момент ось 7 начинает принудительно перемещаться в обратную сторону, поэтому осевое перемещение раскладывающего ролика 9 и установленной на нем втулки 10 ограничивается упором 14. Начинается процесс формообразования витков второго ряда и т.д. в станке Проводоукладчик помимо своей основной функции раскладки провода, выполняет и функции .натяжного устройства, т.е. одно устройство совмещает в себе функции натяжения, рихтовки и раскладки провода. Натяжение провода на ролике 9 создается, за счет трения провода 15 в . пазах 11 втулки 10 и торможения ролика 9 тормозом 12, которым регулируется тормозной момент ролика 9 и со- . ответственно натяжение провода 15. Ролик 9 совместно с втулкой 10 и тормозом 12 перемещается относительно вала вдоль оси намотки. Установленные на оси упоры 13 и 14 ограничивают свободное перемещение ролика относительно оси вдоль оси катушки в пределах зазора, равного диаметру провода, что особенно необходимо для исключения влияния динамических составляющих сил при -переходе от витка к витку и в момент реверсирования направления укладки витков. Зазор . между упорс1ми 13 и 14 и проводоукладчиком, равным диаметру провода, в совокупности с принудительным перемещением вала при намотке одного витка обеспечивает процесс самораскладки провода строго для каждого витка, а упоры 13 и 14, кроме того, устанавливают ролик раскладки в .исходное положение перед намоткой катушки. Совмещение раскладки и натяжение провода в одном механизме упрощает станок. Совмещение принудительной раскладки в пределах ряда с самораскладкой провода в пределах витка способствует также получению качественной раскладки провода на больших скоростях намотки не современных высокопроизводительных намоточных станках роторного типа, где катушка стоит неподвижно, а проводо укладчик вращается. Применение такого станка для намотки ортоциклической Обмотки в 2-2,5 раза увеличивает производител ность процесса намотки катушек. При менение предлагаемого способа и ста ка для намотки ортрциклических кату шек позволит повысить коэффициент заполнения обмотки провода. Формула изобретения 1. Станок для намотки ортоциклических обмоток, содержащий .шпиндель с приводом вращения, проводоукладчи с осью, на которой установлен направляющий ролик и натяжное устройство, отличающийся тем, что, с целью упрощения конструкции и повышения производительности,-станок содержит планшайбу, установленную на шпинделе и регулируемый упор, закрепленный на оси направляющего ролика на расстоянии от него, равном диаметру провода, а проводоукладчик установлен на планшайбе. 2. Станок по п. 1, отличающ и и с я тем, что, с целью повьииения обмоток, натяжное устройство установлено на оси и выполнено в виде поворотной втулки с продольными пазами, установленной на оси направляющего ролика и ленточного тормоза, контакт.ирующего с роликом и закрепленного на втулке, а ролик установ.лен внутри втулки. Источники информации, принятые во внимание при экспертизе 1. ПатентФРГ № 1199403, кл. 21 cf. 1/01,1965. 2. ПатентСША № 3109601, кл. 242-156.2,1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для намотки обмоток электрических катушек | 1980 |

|

SU1023418A1 |

| Станок для автоматической намотки электрических катушек | 1972 |

|

SU546025A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ОБМОТОК, ПРЕИМУЩЕСТВЕННО ДЛЯ ТРАНСФОРМАТОРОВ | 1973 |

|

SU373779A1 |

| Поводок к намоточному станку | 1985 |

|

SU1418818A1 |

| Устройство для намотки электрических катушек с отводами | 1981 |

|

SU1026178A1 |

| Устройство для намотки многослойных катушек | 1977 |

|

SU723689A1 |

| Устройство для натяжения провода в полуавтоматическом станке для рядовой многослойной намотки цилиндрических катушек | 1960 |

|

SU140907A1 |

| Устройство для намотки электрических катушек | 1983 |

|

SU1138842A1 |

| Станок для изготовления электрических катушек | 1973 |

|

SU510756A1 |

| Станок для намотки электрических катушек | 1981 |

|

SU1078482A1 |

Авторы

Даты

1982-11-30—Публикация

1979-03-30—Подача