Настоящее изобретение относится к способу изготовления питательных блоков, главным образом, небольших по размеру, из сфагнума для выращивания черенков и семенных растений. Блок представляет собой цилиндр в оболочке из бумаги или схожего с ней материала, заполненного сфагнумом или соответствующим питательным субстрактом. Такие блоки можно изготавливать методом зкструзии питательного материала через трубу и разрезания его на цилиндрики необходимой длины. Изготовленные, таким образом, блоки, по общепринятой практике, устанавливаются, например, на лотки из тонкого пластика, соответствующей обработки, снабженных гнездами для блоков, с таким расчетом, чтобы блоки несколько приподнимались над верхней поверхностью лотка.

Когда молодые растения вырастают, питательные блоки переставляются в рассадочные горшки с увеличенным запасом питательного субстракта. В ходе роста растений материал оболочки блоков постепенно разлагается и не препятствует свободному развитию растения с использованием питательного материала рассадочного горшка.

Известно, что изготовление питательных блоков можно осуществлять с использованием машин, работающих по принципу изготовления сигарет, такое производство слишком дорогостоящее даже для крупных огороднических хозяйств и специальных предприятий средних масштабов, производящих такие блоки. В связи с этим появляется необходимость в более дешевых машинах, которые удовлетворяли бы среднемасштабные предприятия. В этих целях используется оборудование для осевого прессования питательного материала в трубе с помощью шнека или нагнетательного поршня.

В основном это несложная процедура, которая осуществляется относительно простыми средствами. Однако, с одной стороны, стоимость этого оборудования все еще остается довольно высокой, и с другой стороны, опытным операторам хорошо известно, что в работе на этом оборудовании встречаются значительные трудности в связи с тем, что прессование и уплотнение рыхлого материала, которым является сфагнум, рождает крупные проблемы из-за грубой волокнистой структуры материала. При использовании поршня и шнека нередки случаи неполадок и остановок6 и сделать такую машину более дешевой в своей группе задача весьма проблематичная, благодаря грубой, а иногда и очень грубой структуре субстрата.

Настоящее изобретение позволяет сделать операцию обработки материала субстрата в трубе безотказной при помощи простого средства, т.е. применения всасывания вместо прессования.

Труба может быть сделана из воздухонепроницаемого материала. В этом случае становится возможным использование другого материала для их изготовления, при условии, что качество этого материала не окажет неблагоприятного воздействия при заполнении трубы субстратом. Труба может продвигаться через вакуумную зону, в которой воздух всасывается или отсасывается в таком режиме, что сам процесс всасывания может быть использован для передачи осевого усилия посредством канального питателя таким образом, что материал будет транспортироваться при помощи всасывания от хранилища рыхлого питательного материала, а во всасывающей камере он будет упаковываться с силой, соответствующей прилагаемому вакууму. При таком способе рабочие условия резко отличаются от тех, которые характерны при использовании средств прессования, так как при этом полностью устраняется возможность заеданий. Уплотнение материала будет происходить последовательно от конца зоны всасывания, что, как было установлено, значительно повышает безотказность в работе.

После того, как материал приобрел должную структуру в зоне всасывания, заполненная "бумажная труба" может быть продвинута далее механическим путем, и блоки необходимой длины отрезаются от движущейся полосы субстрата и далее подаются для автоматической установки их в ресиверы, в форме лотков.

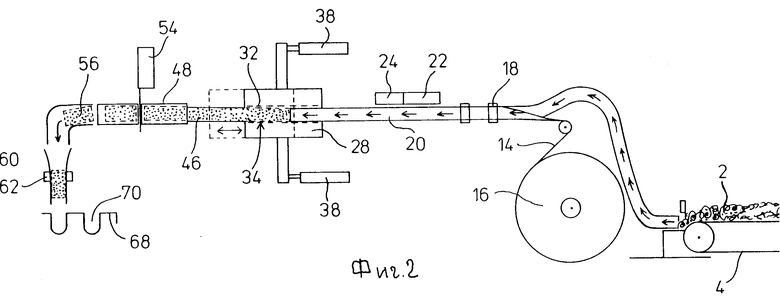

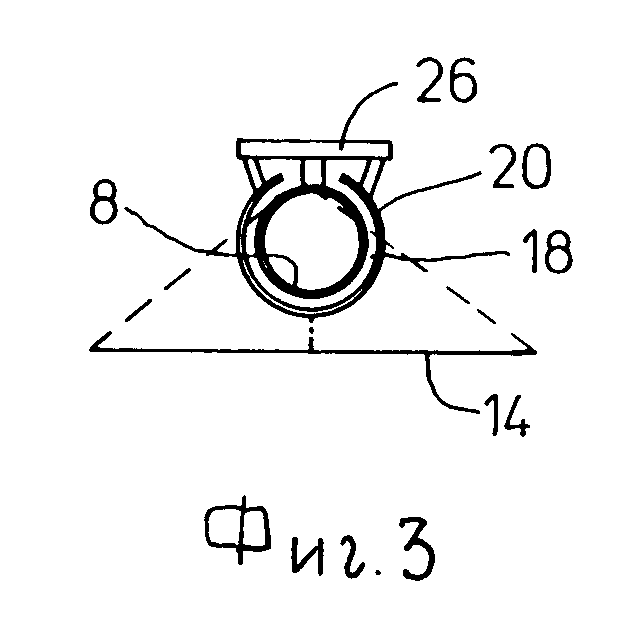

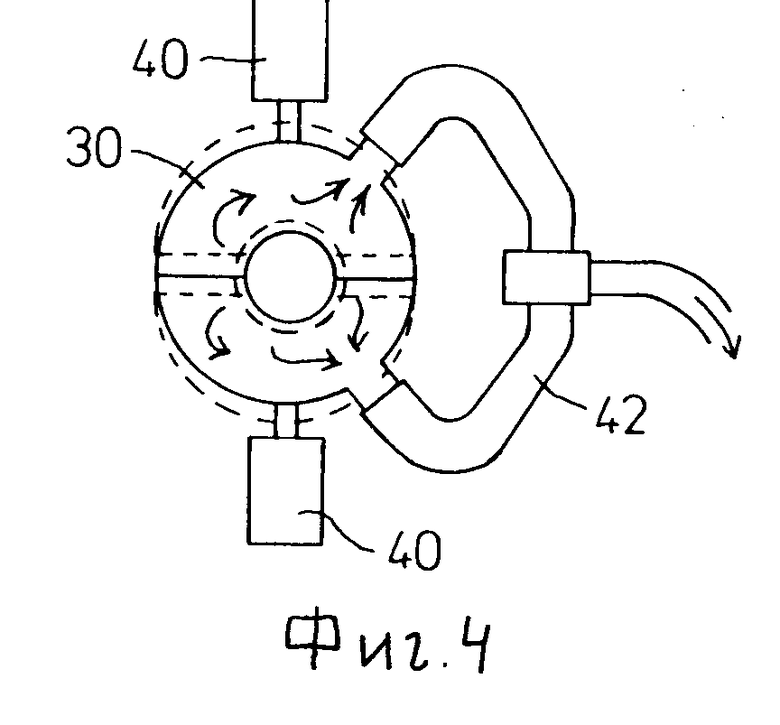

На фиг.1 изображена установка, согласно изобретению, вид сбоку; на фиг.2 вид сбоку установки; на фиг.3 вид узла ввода бумаги; на фиг.4 торцевой вид всасывающей камеры устройства.

На фиг. 1 показан сфагнум 2, подаваемый на конвейерную ленту и далее всасывающей воронке 6, из которой выступает конвейерная труба 8, подвижная в поперечном направлении таким образом, что с помощью средства управления, не показанного на схеме, оказывается в позиции, при которой происходит отсасывание подаваемого сфагнума под действием всасывающего вентилятора 10, который далее по ходу соединен с трубой 8. Способ подачи сфагнума к всасывающей трубе 8 не имеет решающего значения, т.к. необходимо только обеспечить непрерывное его всасывание.

Труба далее проходит через оберточную зону 12, в которую лента 14 воздухопроницаемой бумаги подается с катушкой 16, где она обволакивает внутреннюю поверхность трубу через узкую кольцевую щель 18, образуя облицовочный рукав в последующей выступающей трубе 20. В узле склеивания 22 клей наносится на поверхность кромок соединения рукава и отверждается при прохождении рукава через узел нагревания 24, после чего бумажная лента принимает устойчивую форму рукава для последующего продвижения внутри трубы 20.

Ввод бумажной ленты 14 иллюстрируется также на фиг.3, где показано, как трубы 8 и 20, встречаясь, образуют кольцевую щель 18, а также держатель 26, обеспечивающий взаимную центровку труб.

Далее, труба 20 простирается во всасывающую камеру 28, представляющую собой цилиндрический корпус, состоящий из двух разъединяемых половин, которые имеют внешнюю оболочку 30 и внутреннюю трубу или половинки трубных оболочек 32. Оболочки 32 при соединенных двух половинах образуют перфорированную трубу 34, которая простирается как продолжение трубы 20, но несколько увеличенным диаметром. Как показано на фиг.2, труба 20 входит в часть перфорированной трубы 34 со скользящей посадкой.

Всасывающая камера подвешена к окружающей рамке 36 и вместе с рамкой движется возвратно-поступательно в осевом направлении с помощью провода в виде цилиндров 38. Связь между рамой 36 и всасывающей камерой осуществляется рабочими цилиндрами 40, действующими в противоположных направлениях совместно с соответствующими половинами всасывающей камеры, так что они могут быть дополнительно управляемы для совершения движения один от другого, как указано пунктирными линиями на фиг.4.

Всасывающая камера 28, или ее две половины, связаны посредством гибкого шланга 42 со всасывающей стороной вентилятора 10, чья другая напорная сторона присоединена к сепараторному циклону 44.

Как будет описано в дальнейшем, стержень из жесткого материала или нитка 46 образуется во всасывающей камере 28 с продвижением в приемную трубу 48, которая входит в обрезающий ящик 50, содержащий нож 52, приводимый в действие цилиндром 54 и осуществляющий резку нитки материала на отдельные блочные корпусы 56 /фиг.2/. Эти блоки продвигаются через воронку 58 и принимаются соответствующими приемниками, чьи предпочтительные образцы будут представлены ниже.

В начальной пусковой фазе бумажная лента 14 вводится через кольцевую щель 18 и направляется в левый конец всасывающей камеры 28 /фиг.1 и 2/. Этот конец временно закрыт, благодаря чему всасывающий вентилятор 10 втягивает воздух через рукава 42, стенку перфорированной внутренней трубы 34, стенку трубчатой внутренней трубы 34, стенку трубчатой части воздухо-проницаемой бумаги, расположенной напротив, внутреннюю часть 20 и ее продолжение 8 перед кольцевой щелью 18, и, наконец, /а вернее, в первую очередь/ через внешнюю всасывающую воронку 6. Сфагнум 2, подаваемый таким образом, будет засасываться и отлагаться во всасывающей камере 28, где он уплотняется с левого конца, а затем с правого. В результате образуется жесткая нитка 46, обернутая бумагой с уплотненным сфагнумом.

После этой начальной пусковой фазы, цилиндры 38 толкают камеру всасывания 28 к ящику 50, где камера вводит уплотненный сфагнум в виде нитки во впускную трубу 48 ящика 50, и одновременно оберточную бумагу продвигает вперед, а так же бумажною ленту 14 протягивает в трубу 20 через кольцевую щель 18.

С этого времени цилиндры 40 отводят половины всасывающей камеры одну от другой, т.е. в положения, обозначенные пунктиром на фиг. 4, при которых внутренняя перфорированная часть трубы 32 полностью отделяется от сформировавшейся нитки 46. Затем цилиндры 38 возвращают разведенные половины всасывающей камеры в их первоначальное положение, в котором они снова сводятся вместе с помощью цилиндров 40. Теперь уплотненный материал в нитку 46, появляясь с левого конца всасывающей камеры, образует практически непроницаемую пробку для воздуха, засасываемого с этого конца камеры так, что после этого временное закрытие этого конца не требуется. Новая порция материала 2 будет засасываться для уплотнения и непрерывного формирования нитки 46, которая уже выступает из всасывающей камеры 28. Таким образом, пошаговая подача обвернутой бумагой нитки 46 к ящику 50 осуществляется последовательными движениями половинок вакуумной камеры.

Материал вводится с правого конца перфорированной трубы 34 всасывающей камеры, так как труба 34 надвигается на конец трубы 20, и это движение останавливается прежде, чем всасывающая камера освобождает этот конец трубы /положение всасывающей камеры, показанное пунктиром на фиг.2/. Всасывающая камера не должна открываться до тех пор, пока материал не будет уплотнен по всей длине камеры и устья трубы 20, т.е. чтобы нитка материала 46 самостоятельно продвигалась без поддержки между устьями труб 20 и 48, когда камера открыта для ее возвращения обратно. Однако, возможно, что нитка материала не будет полностью нести себя, так как нижняя половина камеры может не опускаться при возвращении камеры всасывания.

Теоретически возможен случай, когда всасывающая камера может не открыться или не разделиться, оставаясь неподвижной и неразделяющейся, т.е. подача материала нитки 46 должна осуществляться другими средствами перед переднем концом всасывающей камеры, например, приводным средством, включая зубчатые колеса, чьи зубья непосредственно входят в бак нитки 46. Повреждение бумажной оболочки в этом случае не имеет большого значения, однако отмечается затруднение в обеспечении нормального продвижения нитки 46, вызванного значительным трением между ниткой и внутренней поверхностью перфорированной трубы 36. Именно это трение используется для вышеописанного метода транспортировки.

В связи с вышеизложенным, очень важно определить, когда перфорированная труба 36 полностью заполнена материалом. Это возможно определять опытным путем, а также с использованием маномера измерения низкого давления, присоединяемого к всасывающему штуцеру между всасывающим вентилятором 10 и камерой 28. Прилагаемое давление заметно возрастает, когда материал уплотнен до такой степени, что дальнейшее всасывание воздуха, в основном, прекращается.

В принципе, отрезанные блоки 56 могут доставляться к соответствующим отверстиям ресивера в лотке, которые расположены через определенные промежутки перед режущим ящиком 500, но на практике такой способ оказался мало эффективным. Вместо него, предпочтительным является способ, показанный на фиг. 1, при котором отрезанные блоки 56 сбрасываются через выпускное колено 58, таким образом, чтобы они попадали в воронки 60, установленные на поддерживающих средствах 62, движущихся вдоль трассы 64, проходящей над продольным конвейером 66. Конвейер 66 несет лотки ресивера 68 с гнездами для блоков.

Над трассой движения поддерживающих средств 62 установлен узел 72 с толкающими поршнями 74, который при помощи цилиндра 76 сталкивает вниз блоки 56 в соответствующие гнезда 70 в нижележащем лотке 68 движущегося конвейера 66. Толкающие поршни 74 осуществляют операцию выталкивания блоков вниз из воронок 60.

В узле резания, процесс резания может быть осуществлен дисковой пилой, но на практике предпочтение отдается использования параллельных линий, осуществляющих одновременно установку питательных блоков в возможно большее количество гнезд лотка. В этом случае более удобно применение быстро движущейся возвратно-поступательной пилы, которая может резать несколько питательных ниток в одно и тоже время при ее равномерной поперечной подаче.

Плотность субстрата в блоках во многом зависит от прилагаемого давления всасывания. В этом случае полезно использовать регулятор давления 43 для того, чтобы производить блоки с разной плотностью, или обеспечивать необходимую плотность, когда меняется качество сырья.

Для успешных испытаний принципов изобретения был использован обычный домашний пылесос с 40-мм трубой всасывания. Таким образом, оказалось достаточным использовать простой всасывающий вентилятор вместо вакуумного насоса. Такой вентилятор может обслуживать несколько линий, производящих нитки субстрата.

Производство ниток из сфагнума или другого субстрата может быть осуществлено без введения в процесс воздухонепроницаемой ленты и материала оболочки, однако в этом случае труба 34 в камере 28 должна иметь соответствующую перфорацию. В некоторых случаях приемлемым является подача материала в виде нитки или цилиндриков без внешней оболочки. Как еще один вариант, может быть предложено нанесение оболочки на нитку субстрата при ее появлении из трубы после камеры 28.

Одной из других возможностей является также установка камеры 28 и ее нижнего отвода трубы с некоторым отклонением от направления подающей трубы и, таким образом, становится возможным использования поршня, приводимого в действие внешним цилиндром, для выпрессовки материала из зоны камеры без открытия последней.

Необходимо сказать, что данный способ может быть успешно применим для изготовления подобных блоков из материала отличного от сфагнума, а также для выполнения других задач.

Использование: технология и оборудование для производства блоков субстрата для выращивания растений. Сущность изобретения: способ изготовления блоков субстрата из рыхлого материала типа сфагнум заключается в том, что подаваемый по трубе рыхлый материал осаждают при помощи вакуума во всасывающей камере для его уплотнения. Всасывающая камера переходит в формирующую сетчатую камеру, которая представляет собой трубу с периферийной стенкой в виде сетки. Эта камера имеет цилиндрический корпус, состоящий из двух разъемных половин и установленный с возможностью возвратно-поступательного перемещения в аксиальном направлении. Путем такого перемещения уплотненный материал выгружается в виде непрерывной массы. Одновременно с уплотняемым материалом в трубу вводят воздухонепроницаемую бумажную ленту. Обернутая лентой масса после выгрузки нарезается на отдельные блоки. 2 с. и. 7 з.п. ф-лы, 4 ил.

| Патент США N 4674966, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-09-20—Публикация

1991-09-03—Подача