Изобретение относится к деревообрабатывающей промышленности и может использовано в изготовлении строганого шпона.

Известен способ изготовления строганого шпона путем формирования на кряже двух параллельных пластей из расчета получения полноформатных листов шпона с последующим срезанием по одной из пластей в поперечно-продольном или продольно-поперечном направлении листов шпона, проходя через центр за одну установку или за две установки, проходя от пластей к центру [1]

Данный способ применяется для древесных пород, имеющих мелкие сердцевинные лучи. От принят за прототип.

При строгании данным способом двухкантного бруса из дуба, древесина которого имеет крупные сердцевинные лучи, граница зоны качественного шпона, шероховатость поверхности которого Rmmax не превышает 200 мкм, при толщине шпона 0,8 мм и степени обжима, равной нулю, выражается следующим корреляционным уравнением:

y 0,897 x + 2,2

/Плахов В. H. Производство строганого шпона. М. Лесная промышленность, 1975/.

Из уравнения следует, что граница качественного шпона при сгорании против сердцевинных лучей очерчена прямой линией, проходящей через сердцевинный луч, угол наклона которого к плоскости резания в поперечном направлении составляет 42o. При угле встречи между поперечным направлением строгания и сердцевинными лучами менее 42o, даже при правильной подготовке и установке ножа, получить дубовый шпон с шероховатостью поверхности Rmmax, не превышающей 200 мкм, невозможно.

Известен продольный шпонострогальный станок японской фирмы "MARUNAKA", содержащий станину, на которой установлен нож, передний и задний и задний столы, а также механизм подачи конвейерного типа. /Проспект фирмы "MARUNAKA"/.

На данном станке можно получить качественный шпон только из заготовки, имеющей две параллельные пласти, т. к. необходимо обеспечить прижим заготовки по всей длине во время строгания. Кроме того, наличие одного ножа на станке обеспечивает условия строгания от центра к периферии только для одной пласти. Для второй пласти направление строгания будет происходить уже от периферии к центру, что приведет к срезанию листов шпона в зоне, из которой невозможно получить качественный шпон.

Известен поперечный шпонострогальный станок, содержащий станину, суппорт с установленным ножом, перемещающийся стол и привод /Любченко В.И. Шпонострогальные станки и оборудование для обработки шпона. М. Высшая школа, 1987/.

Данный станок принят за прототип.

На данном станке качественный шпон, из заготовки, имеющий две пласти, расположенные под углом не менее 84o, можно получать только по одной пласти, т. к. наличие одного ножа обеспечивает условие строгания от центра к периферии по одной пласти. Для второй пласти направление строгания будет происходить уже от периферии к центру, что приведет к срезанию листов шпона в зоне, из которой невозможно получить качественный шпон.

В основу изобретения поставлена задача усовершенствовать способ строгания шпона из древесины, имеющей крупные сердцевинные лучи, путем изменения направления строгания относительно сердцевинных лучей таким образом, чтобы избежать зон, в которых шпон имеет некачественную поверхность /Rmmax > 200 мкм согласно ГОСТ 2977 82/, и за счет этого увеличить его выход.

Поставленная задача решается тем, что в способе изготовления строганого шпона, содержащем формирование на кряже двух пластей с последующим срезанием по одной из пластей за рабочий ход в продольно-поперечном направлении листов шпона, согласно изобретению пласти на кряже формируют в плоскостях, наименьший угол между которыми равняется 84o, а листы шпона срезают за рабочий ход по двум пластям, при этом срезание в поперечном направлении на заготовке осуществляют от центра к периферии, а отструга, имеющего форму сектора, в обратном направлении.

При угле между пластями меньше 84o частично происходит срезание листов шпона в зонах, в которых шпон имеет некачественную поверхность.

Срезание по двум плоскостям за рабочий ход позволяет избежать операции поворота заготовки, которая необходима в прототипе для получения качественного шпона.

Расположение сердцевинных лучей относительно пластей заготовки, которые расположены под углом не меньше 84o, обусловливает получение качественного шпона только при строгании от центра к периферии, а отструга, имеющего форму сектора, в обратном направлении. При изменении направления строгания избежать зон, в которых получается некачественный шпон, невозможно.

Наибольший выход качественного шпона можно получить при условии формирования пластей на кряже во взаимно перпендикулярных плоскостях.

В основу изобретения поставлена задача усовершенствовать станок для строгания шпона, который позволял бы получать качественный шпон из двухкратного бруса, в котором наименьший угол между пластями равняется 84o, из древесных пород, имеющих крупные сердцевинные лучи.

Поставленная задача решается тем, что в станке, содержащем станину, суппорт с установленными ножами, перемещающийся стол и привод, согласно изобретению ножи на суппорте установлены таким образом, что их режущие кромки расположены в двух плоскостях, наименьший угол между которыми равняется 84o, угол вперед или назад относительно рабочего хода.

При угле между плоскостями, в которых расположены режущие кромки ножей, меньше 84o частично происходит срезание углов шпона в зонах, в которых шпон имеет некачественную поверхность.

Расположение ножей углом вперед необходимо для строгания двухкантного бруса, а углом назад отструга, имеющего форму сектора. Любое другое расположение кромок ножей для указанных случаев не дает качественного шпона.

Наибольший выход качественного шпона можно получить на станке, в котором режущие кромки ножей расположены во взаимно перпендикулярных плоскостях.

Предлагаемый способ осуществляют следующим образом.

При помощи ленточно-пильного или круглопильного станка на кряже под требуемым углом формируют две пласти. Затем полученную заготовку закрепляют с торцов на подъемном столе заявляемого продольного шпонострогального станка. При этом ножи на станке располагают таким образом, что их режущие кромки находятся в двух плоскостях, параллельных пластям заготовки, углом вперед или назад, что позволяет осуществлять срезание листов шпона в поперечном направлении с заготовки от центра к периферии, а отструга, имеющего форму сектора, в обратном направлении.

Пример выполнения станка, подтверждающий достижение поставленной задачи, при использовании всех признаков, отраженных в формуле изобретения. Угол между плоскостями, в которых находятся режущие кромки ножей, принят 90o.

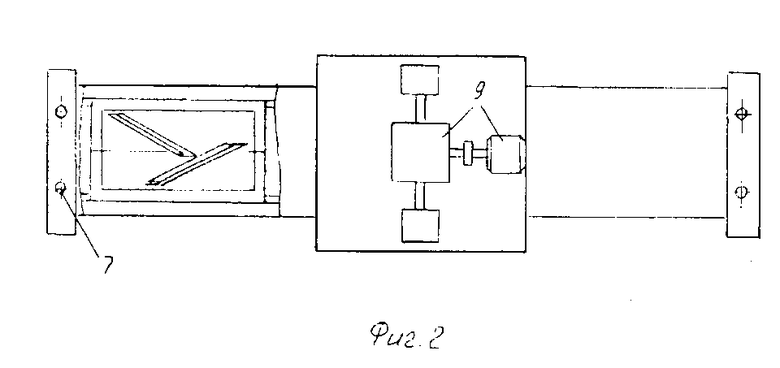

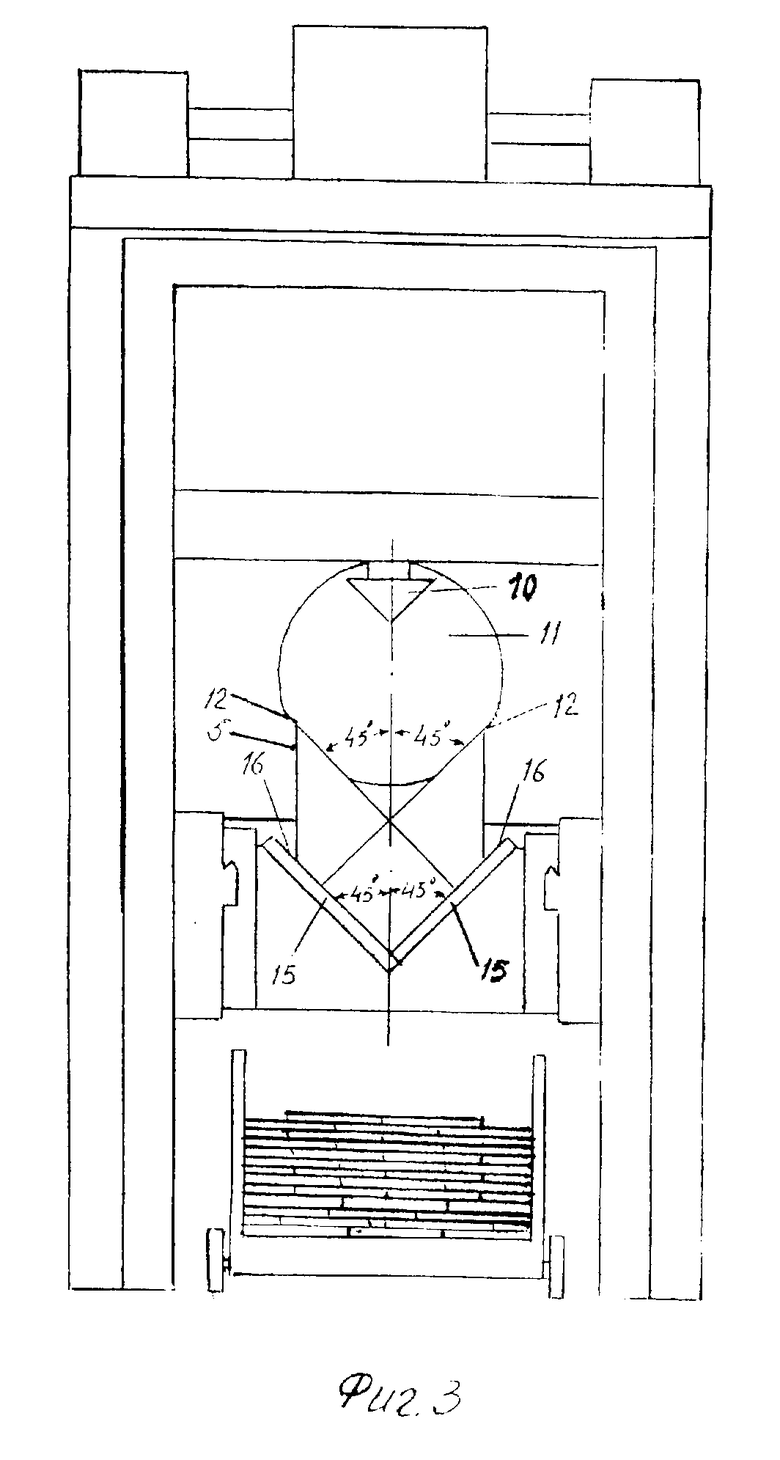

На фиг. 1 изображен общий вид шпонострогального станка; на фиг. 2 то же, вид сверху; на фиг. 3 то же, вид сбоку.

Станок содержит станину 1, горизонтальные направляющие 2, суппорт 3. На станине 1 имеются углубления 4 для установки осей съемных неприводных роликов 5. Ролики 5 имеют две образующие, расположенные под углом 90o друг к другу.

Сверху суппорта 3 расположен стол 6, который может перемещаться по направляющим 7 при помощи винтов 8. Вращение винтов 8 получают от привода 9. На нижней стороне стола 6 установлены зажимы 10 для торцового крепления заготовки 11, которая имеет две взаимно перендикулярные пласти 12.

Снизу суппорта 3 установлена тележка 13, на которой складываются листы шпона 14.

Суппорт 3 может получать возвратно-поступательное движение от привода различной конструкции /кривошипно-шатунного, реечного, тросового и так далее/. На фигурах привод не показан.

На суппорте 3 установлены ножи 15 таким образом, что их режущие кромки 16 расположены во взаимно перпендикулярных плоскостях, при этом биссектрисы углов, образованных режущими кромками 16 ножей 15 и плоскостями, касательными к образующим роликов 5, расположены в одной плоскости на всем пути движения суппорта 3 и совпадают с направлением перемещения стола 6.

На станине 1 в конце холостого хода суппорта 3 установлен датчик 17 перемещения стола 6 на величину, соответствующую толщине срезаемых листов шпона 14. На обоих концах станины 1 в зависимости от конструкции привода перемещения суппорта 3 могут устанавливаться переключатели его хода /на фигурах не показаны/.

Работает станок следующим образом.

В зависимости от толщины срезаемых листов шпона 14 выставляют на требуемую высоту ножи 15.

В углубления 4 станины 1 устанавливают ролики 5, при помощи которых заготовку 11 подают в зону строгания. После этого опускают стол 6 до соприкосновения его нижней части с заготовкой 11 и зажимами 10, закрепляют ее с торцов. Затем стол 6 с закрепленной на нем заготовкой 11 приподнимают вверх и убирают неприводные ролики 5. После чего стол 6 опускают вниз с таким расчетом, чтобы взаимно перпендикулярные пласти 12 заготовки 11 были ниже уровней режущих кромок 16 ножей 15 на величину, равную толщине срезаемых листов шпона 14 или несколько меньше. Устанавливают тележку 13.

При помощи датчика 17 устанавливают величину перемещения стола 6, соответствующую толщине срезаемых листов шпона 14. Величина перемещения стола 6 определяется из уравнения ,

,

где

Hc величена перемещения стола 6;

Hш толщина срезаемых листов шпона 14.

После включения подачи происходит перемещение суппорта 3 в сторону заготовки 11.

Режущие кромки 16 ножей 15 срезают по пластям 12 листы шпона 14, которые под собственным весом опускаются вниз и ложатся на тележку 13.

В конце холостого хода суппорта 3 датчик 17 подает сигнал на опускание стола 6 на величину, соответствующую толщине срезаемых листов шпона 14. Цикл повторяется.

Строгание продолжается до тех пор, пока заготовка 11 не приобретет форму сектора. После этого подачу отключают, стол 6 поднимают вверх и устанавливают ролики 5. Затем стол 6 опускают вниз. Когда пласти 12 заготовки 11 коснутся роликов 5, зажимы 10 разводятся, и заготовку 11, имеющую форму сектора, удаляют из зон резания и подают на следующий станок, у которого кромки 16 ножей 15 расположены углом назад относительно направления рабочего хода. Конструкция и порядок на этом станке идентичны описанному станку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПОНОСТРОГАЛЬНЫЙ СТАНОК | 2011 |

|

RU2484952C1 |

| УСТРОЙСТВО К ШПОНОСТРОГАЛЬНОМУ СТАНКУ ДЛЯ ЗАКРЕПЛЕНИЯ ОТСТРУГОВ ВАНЧЕСОВ | 1993 |

|

RU2091216C1 |

| Станок для производства строганого шпона | 2019 |

|

RU2728464C1 |

| Устройство к шпонострогальному станку для закрепления ванчесов | 1983 |

|

SU1146201A1 |

| Устройство для съема и укладки листов строганого шпона | 1981 |

|

SU960016A1 |

| Устройство для съема листов строганого шпона и укладки их в стопы | 1983 |

|

SU1146200A1 |

| Шпонострогальный станок | 1971 |

|

SU965771A1 |

| Суппорт шпонострогального станка | 1982 |

|

SU1055652A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1998 |

|

RU2174462C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОГАНОГО ШПОНА | 2008 |

|

RU2373047C1 |

Использование: изобретение относится к деревообрабатывающей промышленности и может быть использовано в изготовлении строганого шпона. Сущность изобретения: способ строгания шпона из древесины, имеющей крупные сердцевинные лучи, усовершенствуют путем изменения направления строгания относительно сердцевинных лучей таким образом, чтобы избежать зон, в которых шпон имеет некачественную поверхность, путем расположения режущих кромок ножей в плоскостях, наименьший угол между которыми равняется 84o, что обеспечивает повышение выхода шпона высокого качества. Это достигается тем, что изготовление строганого шпона осуществляют путем формирования на кряже двух пластей, наименьший угол между которыми равняется 84o, а листы шпона срезают за рабочий ход по двум пластям, при этом срезание в поперечном направлении осуществляют на заготовке от центра к периферии, а на отструге, имеющем форму сектора, - в обратном направлении, а ножи на суппорте установлены таким образом, что их режущие кромки расположены в двух плоскостях, параллельных пластям заготовки, углом вперед или назад относительного рабочего хода. 2 с. п. ф-лы., 3 ил.

| Михеев И.И | |||

| и др | |||

| Производство лущеного и строганого шпона | |||

| - М.: Высшая школа, 1970, с.189 - 192, рис.102. |

Авторы

Даты

1997-09-20—Публикация

1993-11-26—Подача