Изобретение относится к химической технологии получения соединений лития, в частности, к способу получения гидроксида лития (или солей лития) из природных рассолов.

Известен способ получения гидроксида лития с высокой степенью чистоты из рассолов (щелоков), содержащих галогениды лития и других щелочных металлов (Na, K), а также галогениды магния и щелочноземельных металлов (Ca, Sr) [1] Способ включает концентрирование рассолов с использованием солнечной энергии до содержания 2 7% лития, кристаллизацию щелочных (Na, K) и осаждение щелочноземельных металлов и магния путем подщелачивания рассола до pH 10,5 - 11,5 с использованием известкового молока, гидроксида и карбоната лития.

Рассол после очистки, нейтрализации соляной кислотой и разбавления до содержания Li 4,48% подается в электролизер с катионообменной мембраной. Электролиз проводится при плотности тока 100 300 A/фут2 или ≈10 20 A/дм2 (I 42,5 A; U 3,2 B). После шести часов электролиза концентрация лития в католите составляет 2,31% или 8% в расчете на LiOH, а количество примесей снижается в ≈ 1,5 раза. Часть раствора католита обрабатывают двуокисью углерода для получения карбоната лития высокой чистоты. Другую часть водного раствора гидроксида лития подвергают частичному упариванию для получения моногидрата гидроокиси лития высокой чистоты. Этот способ является ближайшим к заявляемому техническому решению и достигаемому результату и выбран нами в качестве прототипа.

К недостаткам способа следует отнести необходимость концентрирования всего объема рассола и проведение реагентной очистки от примесей магния и кальция с последующей нейтрализацией избытка щелочного реагента, что приводит к большим затратам Ca(OH)2, LiOH, Li2CO3, HCl. Кроме того, способ применим к ограниченному типу рассолов (могут использоваться только рассолы хлоридного натриевого типа с невысокими содержаниями Mg2+ и Ca2 и расположенные в жарких климатических зонах), что ограничивает сырьевую базу лития.

Предлагаемый способ позволяет исключить указанные недостатки, а именно устранить концентрирование всего объема рассола и реагентную очистку его от примесей Mg и Ca, а также расширить сырьевую базу за счет использования рассолов любых типов, включая литийсодержащие рассолы хлоридного кальциевого типа, в которых содержание магния и кальция достигает 100 и более г/л, и реагентная очистка экономически не рентабельна.

Техническим результатом является упрощение способа и его универсальность вследствие совмещения процессов безреагентной очистки и концентрирования лития в ходе селективной его сорбции с использованием литийсодержащих рассолов любых типов (в том числе хлоридно-кальциевых).

Технический результат достигается тем, что очистку от щелочных и щелочноземельных металлов осуществляют, пропуская рассол через слой селективного на литий сорбента, хлорид лития элюируют водой с одновременным его концентрированием, а полученный раствор подвергают конверсии в электродиализном аппарате с различными рабочими растворами в зависимости от вида конечного продукта.

Для извлечения лития из рассола в виде хлорида используется неорганический сорбент, селективный к ионам лития. Рассол пропускают через колонну, заполненную сорбентом. После насыщения сорбента его отмывают от остатка солей (суммарное содержание щелочных металлов, магния и щелочноземельных металлов не превышает 0,05 г/л) и литий элюируют водой. Полученный элюат представляет собой раствор хлорида лития, содержащий 8 15 г/л LiCl (т. е. происходит его концентрирование ≈ в 10 20 раз). Процессы сорбции, десорбции и промывки можно осуществлять в едином сорбционно-десорбционном комплексе в виде U-образной колонны.

Для конверсии полученного хлорида лития в другие литиевые соединения применяется электродиализатор с чередующимися катионо- и ионообменными мембранами или электродиализатор с биполярными мембранами (фиг. 1). Элементарная ячейка аппарата имеет три самостоятельные камеры, две из которых являются рабочими камерами (камеры обессоливания) и одна камерой концентрирования. В камере обессоливания циркулирует исходный раствор LiCl и рабочий раствор гидроксида натрия, в камере концентрирования собирается раствор гидроксида лития. В электродных камерах циркулирует электролит - раствор хлорида натрия. Туда же поступают ионы Na+ и Cl-, образующиеся в результате конверсии (фиг. 1). В случае использования электродиализатора с биполярными мембранами электролитом может быть раствор LiCl.

Для получения гидроксида лития в качестве источника гидроксид-ионов используется как едкий натр, так и электродиализная щелочь, полученная в аппаратах с биполярными мембранами.

Конверсия хлорида лития в гидроксид или соли лития в злектродиализных аппаратах протекает по следующим реакциям:

LiCl+NaOH _→ LiOH+NaCl

LiCl+NaAn _→ LiAn+NaCl,

где An Br+, CO

Полученный элюат с концентрацией 8 -15 г/д LiCl прокачивают через одну рабочую камеру электродиализатора, через вторую камеру пропускают раствор гидроксида натрия. При использовании электролизера с биполярными мембранами в рабочих камерах циркулируют растворы LiCl и HCl (фиг. 1).

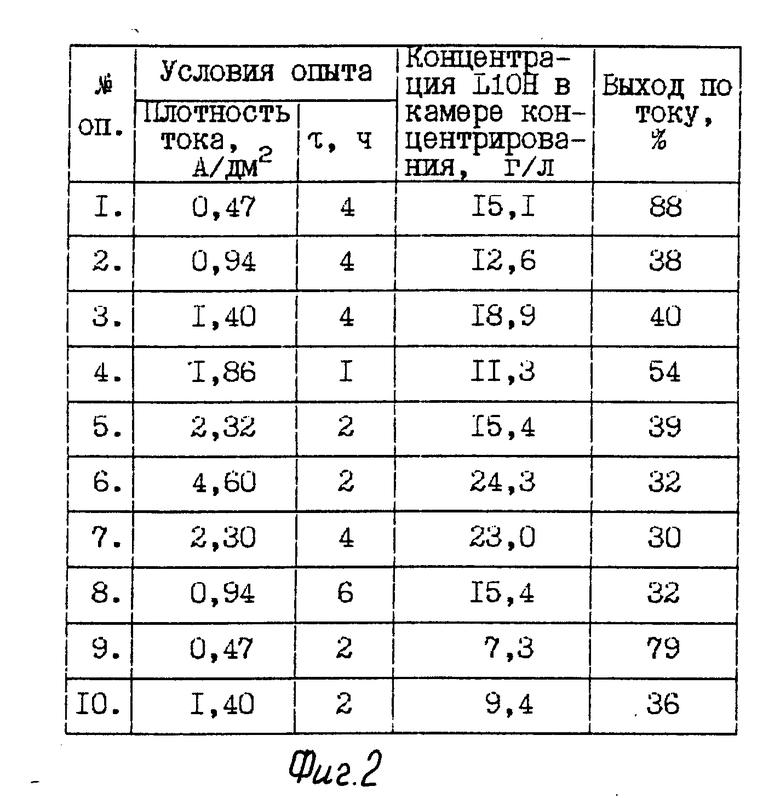

Процесс осуществляют при плотности тока 0,5 2,3 А/дм2 в течение 1 4 ч до достижения концентрации LiOH 11 19 г/л. При повышении плотности тока или продолжительности процесса концентрация LiOH увеличивается до 23 24 г/л, но снижается выход по току (до ≈ 30%) (фиг. 2). При снижении продолжительности процесса при равных токовых характеристиках концентрация LiOH в полученных растворах уменьшается (фиг. 2, примеры 3 и 10). Концентрация примесных катионов в растворе LiOH составляет ≈ 0,3 г/л. Далее раствор концентрируется в электродиализном аппарате с чередующимися анионо- и катионообменными мембранами до концентрации LiOH ≈ 80 г/л (≈ 23 г/л Li), а затем подвергается частичному упариванию для кристаллизации LiOH•H2О. В процессе кристаллизации происходит дополнительная очистка от примесей. Промытый и высушенный продукт содержит не более 0,113% суммарных примесей (Na, K, Ca, Mg).

Таким образом, основными отличительными признаками заявляемого способа являются селективное извлечение лития из рассолов в виде его хлорида с одновременным концентрированием и очисткой и использование элюата для получения гидроксида лития методом конверсии в электродиализном аппарате. Способ позволяет получать не только гидроксид лития, но и осуществлять его концентрирование в том же аппарате или в каскаде из 2-х 3-х однотипных аппаратов.

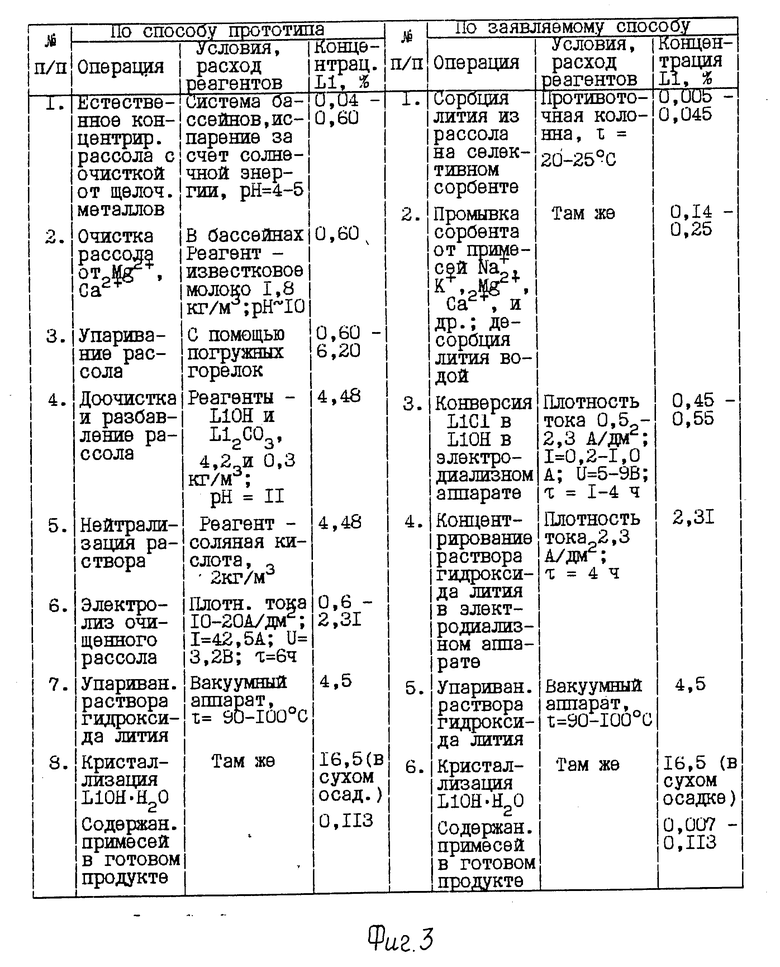

Предлагаемый способ по сравнению со способом прототипа позволяет упростить технологию получения LiOH•H2O (фиг. 3), сократить технологическую цепочку от природного сырья (рассола) до готового продукта, исключить концентрирование всего объема рассола для выделения из него кристаллов хлоридов щелочных металлов, исключить реагентную очистку рассола от магния и щелочноземельных металлов, а также получить широкий ассортимент высокочистых литиевых продуктов.

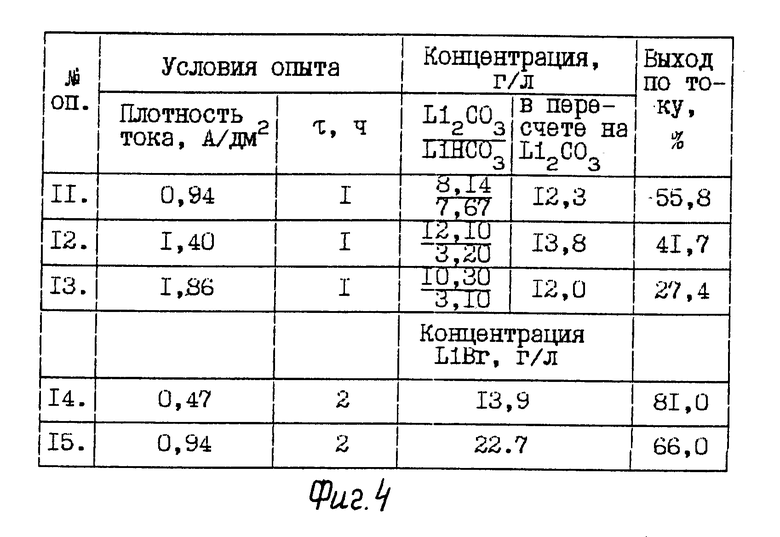

Кроме того, предлагаемый способ позволяет получать любые соли лития из его хлорида, в том числе малорастворимые, например, Li2CO3 (фиг. 4). С этой целью в качестве рабочего раствора вместо гидроксида натрия используют раствор соли натрия или калия (например, NaBr, Na2CO3, Na2SO4 и др.), получая при этом соответствующую соль лития (LiBr, Li2CO3, Li2SO4 и др.). Это делает способ универсальным, позволяющим получать любые соединения лития.

Изобретение обладает новизной, так как сравнение его с другими решениями в данной области техники показывает, что использование водного раствора хлорида лития, полученного непосредственно из сырья (рассолов) без предварительной реагентной очистки сырья от магния и щелочноземельных металлов, и перевод полученного LiCl в гидроксид (соли) лития с использованием метода электродиализа, в доступных источниках информации не обнаружено.

Перечень фигур чертежей и таблиц.

Фиг. 1. Схема потоков растворов в ячейках электродиализаторов.

Фиг. 2. Примеры по получению гидроксида лития.

Фиг. 3. Сопоставительные данные по заявляемому способу и по способу-прототипу.

Фиг. 4. Примеры по получению солей лития.

Сведения, подтверждающие возможность осуществления изобретения, изложены в примерах.

Пример 1. Рассол, используемый для получения хлорида лития, имеет следующий состав (г/л): LiCl 1,35; NaCl 116,6; NaBr 4,1; KCl 44,0; MgCl2 37,6; CaCl2 16З,2; SrCl2 4,4.

6 л рассола пропускают через колонку, заполненную гранулированным сорбентом (200г) с емкостью по Li, равную 7 мг/г, до полного насыщения сорбента литием. Рассол из колонки вытесняют двумя объемами воды по отношению к объему, занимаемому сорбентом. Промывную воду возвращают в рассол и проводят элюирование лития с сорбента пресной водой, объем которой соответствует ≈ 5 объемам, занимаемым сорбентом, полученный элюат объемом один литр, содержащий 8,4 г/л LiCl (0,2 H), с суммарным содержанием щелочных и щелочноземельных металлов 0,040 г/л, используют для получения гидроксида лития. С этой целью исходный и рабочий растворы, LiCl и NaOH (0,2H) соответственно, пропускают через электродиализатор в режиме циркуляции. Камеру концентрирования первоначально заполняют раствором гидроксида лития с концентрацией LiOH, равной 1,6 г/л. Электродные камеры заполняют электролитом (раствором NaCl) и пропускают постоянный ток. Режим поляризации электродов - гальваностатический (I const). Плотность тока 0,47 А/дм2. Время опыта 4 ч.

Полученный раствор содержит 15,1 г/л LiOH (4,4 г/л Li), концентрация примесных катионов составляет 0,3 г/л. Раствор концентрируется в электродиализном аппарате с чередующимися анионо- и катионообменными мембранами до концентрации LiOH 80 г/л (23 г/л Li) и затем подвергается частичному упариванию для кристаллизации LiOH•H2O. Сумма примесей в составе промытого, высушенного продукта составляет 0,007% или 0,004% в расчете на хлорид-ион.

Все последующие опыты по получению чистого гидроксида лития выполнены с использованием растворов с концентрациями LiCl 8,5 г/л и NaOH 8,0 г/л в различных условиях электродиализного процесса. Результаты опытов 1 10 сведены в таблице (фиг. 2).

Пример 11. Раствор хлорида лития, полученный из рассола, как описано в опыте 1, и раствор соды 20,8 г/л Na2CO3 (0,4 H) пропускают через рабочие камеры электродиализатора со скоростью 3 л/ч. Условия опыта: плотность тока 0,94 A/дм2, продолжительность 1 ч.

Полученный раствор представляет собой смесь карбоната и бикарбоната лития с содержанием 8,14 и 7,67 г/л соответственно, что в пересчете на карбонат лития соответствует концентрации 12,3 г/л. Карбонат лития является малорастворимой солью лития (растворимость Li2CO3 при 20oC - 13,3 г/л), полученная концентрация близка к равновесной, и дальнейшее увеличение продолжительности процесса приводит к выпадению осадка непосредственно в аппарате. Поэтому в этих опытах продолжительность процесса ограничивают 1 часом. Для получения карбоната лития раствор кипятят в течение 5 минут, а выпавший осадок отделяют от раствора.

Получение карбоната лития при других электрохимических параметрах осуществлено в опытах 12, 13 (см. фиг. 4).

ПРИМЕР 14. Раствор хлорида лития, полученный из рассола, как описано в опыте 1, и раствор бромида натрия (0,2 H) пропускают через рабочие камеры со скоростью 3 л/ч. Условия опыта: плотность тока 0,47 A/дм2, продолжительность 2 ч. Концентрация LiBr в полученном растворе 13,9 г/л. При повышении плотности тока концентрация LiBr увеличивается до 22,7 г/л (оп. 15, фиг. 4). Дальнейшее концентрирование осуществляется в электродиализном аппарате до содержания бромида лития ≈100 г/л.

Предлагаемый способ по сравнению со способом прототипа позволяет:

1. Упростить технологию получения высокочистого гидроксида лития из сырья.

2. Исключить реагентную очистку рассола от примесей М2+ и Ca2+, а также последующую нейтрализацию раствора соляной кислотой.

3. Использовать природные рассолы любых типов: хлоридного натриевого, хлоридного кальциевого и смешанного с высоким содержанием кальция и магния, что позволяет расширить сырьевую базу литиевого производства, в том числе за счет использования рассолов с высоким содержанием лития, но расположенных в зонах, где естественное гелиоконцентрирование рассолов невозможно.

4. Создавать экологически чистые безреагентные технологии.

5. Использовать существующие конструкции электродиализаторов.

6. Осуществлять концентрирование растворов в тех же аппаратах, в которых проводится процесс конверсии.

7. Получать соединения, менее растворимые в воде (LiOH•H2O, Li2CO3), чем хлорид лития, что приводит к снижению затрат электроэнергии на стадии их концентрирования.

Источники информации.

1. Патент ФРГ N 2700748, кл. C01D 15/02, опубл. 08.09.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1998 |

|

RU2157338C2 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ | 2001 |

|

RU2196735C1 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ ИЛИ ХЛОРИД ЛИТИЯ | 2019 |

|

RU2751710C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ БИПОЛЯРНЫМ ЭЛЕКТРОДИАЛИЗОМ ИЗ РАССОЛОВ ХЛОРКАЛЬЦИЕВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834791C1 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

Изобретение относится к химической технологии получения соединений лития, в частности, к способу получения гидроксида лития или его солей с высокой степенью чистоты из природных рассолов. Способ включает очистку рассола от щелочных металлов, магния и щелочноземельных металлов путем пропускания рассола через слой селективного относительно ионов лития сорбента, элюирование сорбированного хлорида лития водой с одновременным его концентрированием, электрохимическую конверсию раствора хлорида лития в электродиализном аппарате с получением раствора гидроксида лития или его соли, дальнейшее концентрирование полученного раствора и кристаллизацию конечного продукта. 4 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СИСТЕМА ДОБЫЧИ НЕФТИ | 2018 |

|

RU2700748C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1994-09-06—Подача