Изобретение относится к области производства глинозема методом спекания, в частности к производству глинозема из нефелинового сырья.

Наиболее близким по технической сущности к заявляемому решению является способ переработки алюминатного раствора, получаемого после выщелачивания нефелинового спека и обескремнивания, включающий разделение потоков на две части, одна из которых разлагается в содовой батарее путем карбонизации, вторая в содощелочной батарее путем карбонизации и выкручивания, классификацию полученной суспензии, фильтрование осадка и растворов и использование в качестве затравки в содощелочной ветви гидроксида алюминия, выделенного в содовой ветви (Справочник металлурга по цветным металлам. Производство глинозема. - М.: Металлургия, 1970, с. 150 - 163).

К недостаткам этого способа следует отнести получение мелкого гидроксида алюминия, содержащего большое количество частиц размером <10 мкм - 5 - 7 %; < 25 мкм - 12 - 15 %; < 40 мкм - 35 %, что не соответствует современным требованиям, т. к. используемый в процессе электролиза глинозем, полученный из такого гидроксида алюминия, пылит и ухудшает работу автоматического питания электролизеров.

Данный способ по основному признаку, связанному с разделением потока алюминатного раствора на две части, одна из которых перерабатывается в содовой, а другая в содощелочной ветвях и использование в последней в качестве затравки гидроксида алюминия, полученного в содовой ветви, принят нами за прототип.

Технической задачей изобретения является уменьшение количества мелких фракций в продукционном гидроксиде алюминия и улучшение качества конечного продукта по дисперсному составу.

Решение поставленной задачи заключается в том, что при производстве глинозема из нефелина, включающем выщелачивание, обескремнивание, разделение потока алюминатного раствора на две части, одну из которых подают в содовою батарею и разлагают карбонизацией с получением гидроксида алюминия, вторую - в содощелочную батарею и разлагают карбонизацией и выкручиванием, классифицируют полученную суспензию в классификаторе, фильтруют гидроксид алюминия и матовый раствор, раствор, поступающий в содощелочную батарею, предварительно смешивают с гидроксидом алюминия, отобранным из верхней зоны классификатора, и выдерживают при постоянном перемешивании и температуре 87 - 65oС в течение 1 - 4-х часов, полученную суспензию смешивают с гидроксидом алюминия из содовой батареи и пульпу обрабатывают углекислым газом.

Количество гидроксида алюминия, отбираемого из классификатора и возвращаемого в содощелочную батарею, составляет 0,07 - 0,5 от концентрации Al2O3 в растворе, поступающем на переработку, а пульпу после обработки углекислым газом выдерживают при постоянном перемешивании до достижения каустического модуля 3,1 - 4,1.

Смешение раствора, поступающего в содощелочную ветвь, с гидроксидом алюминия, отобранным из верхней части классификатора или гидроциклона и содержащем, в основном, мелкие частички, размером -10, -20 и -40 мкм, и выдержка полученной суспензии в течение 1 - 4-х часов при температуре 87 - 65oС позволяет осуществить процесс агрегатирования с образованием крупных агломератов. При этом повышается каустический модуль перерабатываемого раствора, что, в свою очередь, обеспечивает преимущественный рост частиц твердой фазы в процессе смешения полученной пульпы с гидроксидом алюминия (затравкой) из содовой ветви и последующим разложением суспезии методом карбонизации. Отношение количества твердой фазы гидроксида алюминия, отбираемого из верхней части классификатора и возвращаемое в содощелочную ветвь, к содержанию Al2O3 в растворе, поступающем на переработку в эту ветвь, должно быть не более 0,5 и не менее 0,07, т.к. в первом случае ухудшается показатель агрегатирования мелких частиц, во втором - возникает большой избыток мелкодисперсного гидрата, что снижает качество готовой продукции. Кроме того, для уменьшения пересыщения маточного раствора, суспензию после обработки углекислым газом целесообразно выдерживать при постоянном перемешивании до достижения модуля 3,1 - 4,1.

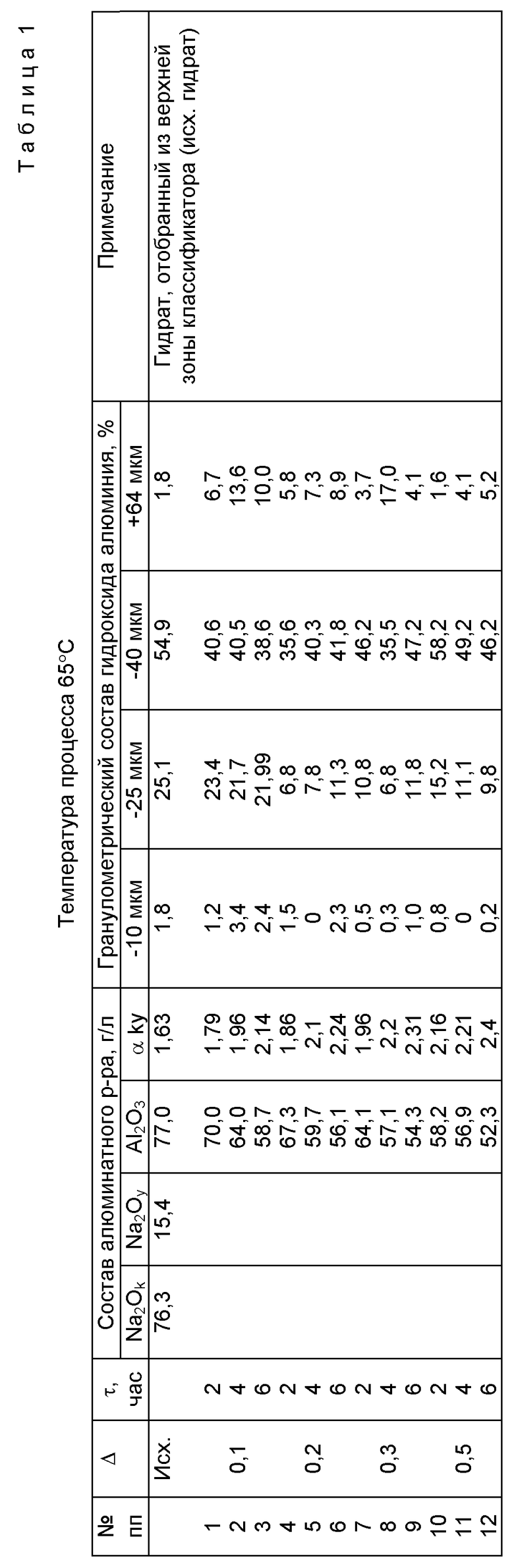

Пример 1. Опыты проводились на алюминатном растворе следующего состава: Nа2Оку - 76,3 г/л; Na2Oу - 15,4 г/л; Al2O3 - 77,0 г/л; αку-1,63.

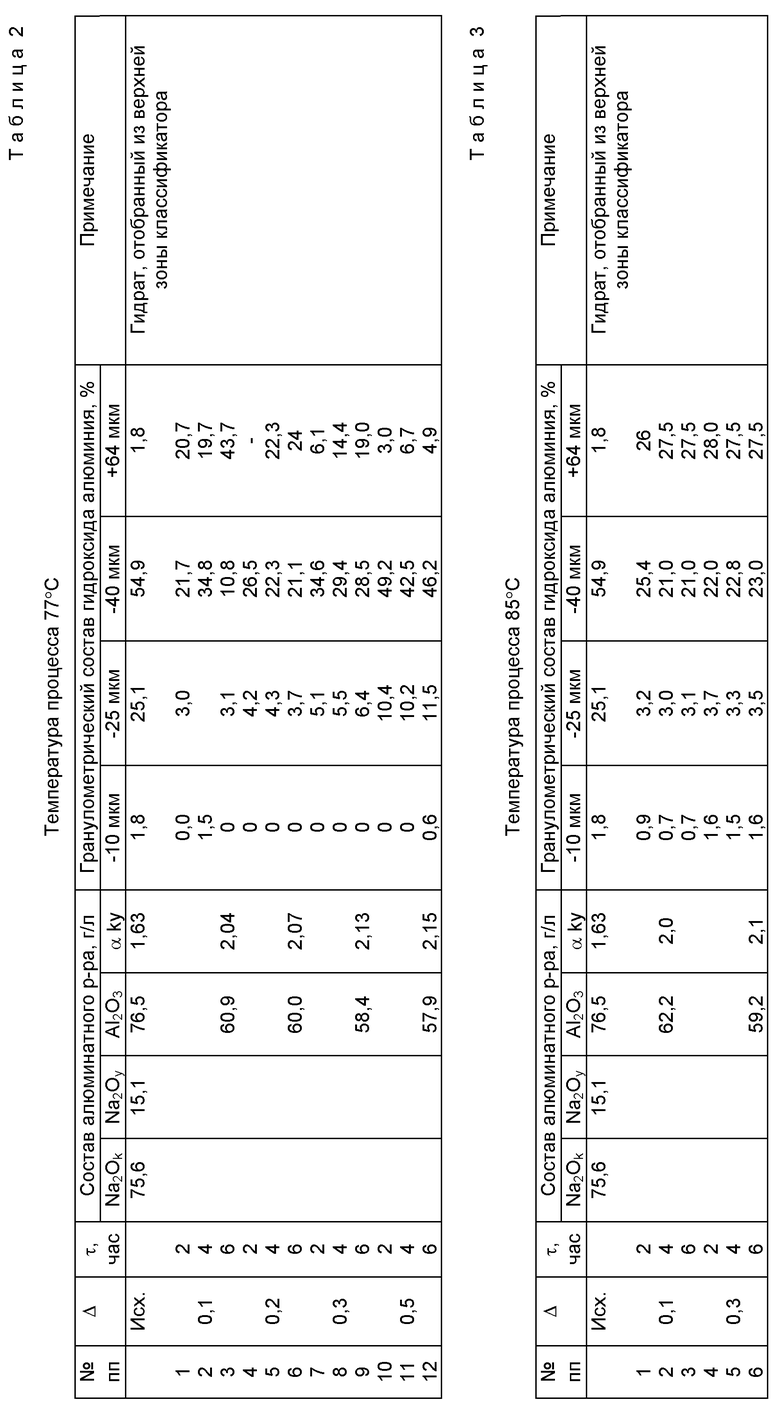

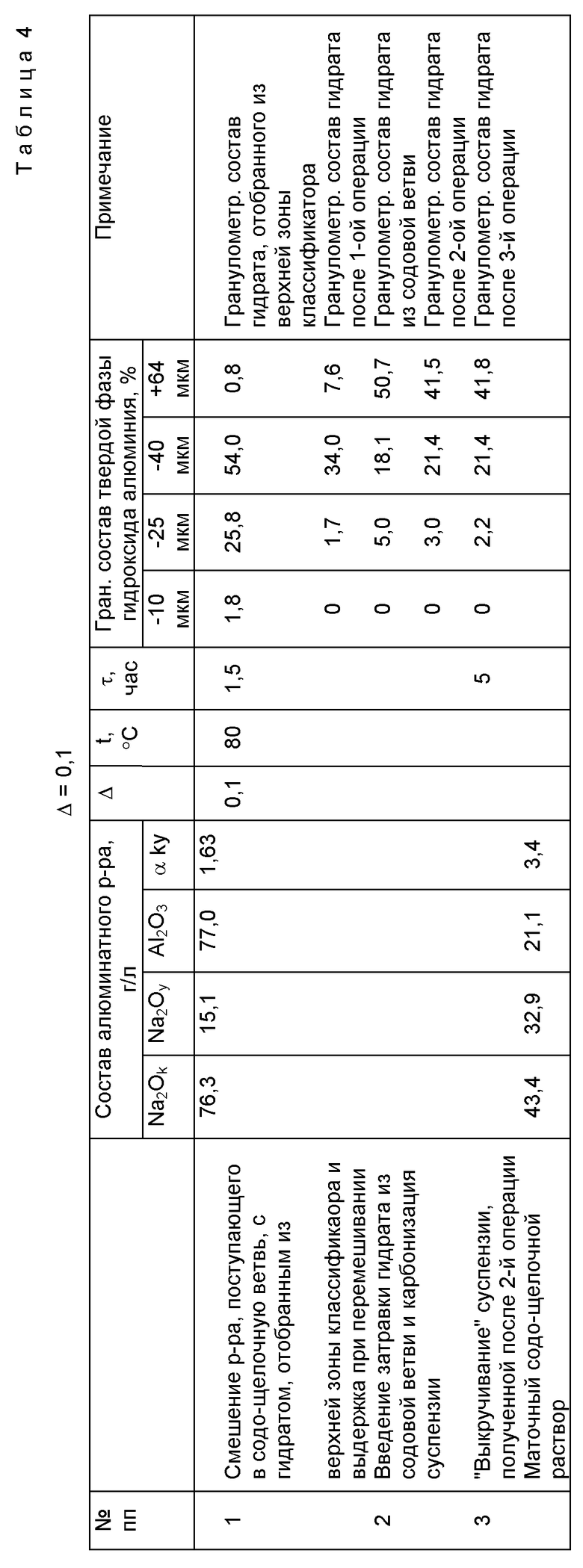

Весовое отношение мелкого гидроксида алюминия, отобранного из верхней части классификатора и возвращаемого в содощелочную ветвь, к концентрации Al2O3 в алюминатном растворе, поступающем в эту же ветвь (Δ), менялось от 0,1 до 0,5. Время выдержки суспензии составляло 2 - 6 часов. Температура варьировалась в пределах 65 - 85oС. Дисперсный состав гидроксида алюминия, отобранного из верхней части классификатора (исходного гидрата) и получаемого после опытов приведен в таблицах 1-3. Как видно из этих данных, повышение температуры от 65oС до 85 - 87oС приводит к укрупнению исходного гидроксида алюминия, используемого в качестве затравки. Так, например, если при toС = 65o содержание частиц менее 10 мкм через два часа снизилось от 1,8 до 1,2 %, содержание частиц -25 мкм и -40 мкм уменьшилось соответственно от 25,1 до 21,9 % и от 54,9 до 38,6 % (табл.1), то при температуре процесса 77oС (табл. 2) аналогичные показатели выглядят следующим образом: -10 мкм - исх. 1,2 %, продукт 0 %; -25 мкм - исх. 25,1 %, продукт 3,0 %; -40 мкм - исх. 54,9 %, продукт 21,7 %. Данные при t oС = 85 - 87o представлены в табл.3.

Из данных табл.2 можно проследить влияние количества возвращаемого гидроксида алюминия на процесс укрупнения твердой фазы. Видно, что при изменении указанного показателя от 0,1 до 0,5 процесс укрупнения твердой фазы идет достаточно успешно. Однако повышение количества возвращаемого гидроксида алюминия (≥ 0,5) ухудшает агрегатирование мелких частиц.

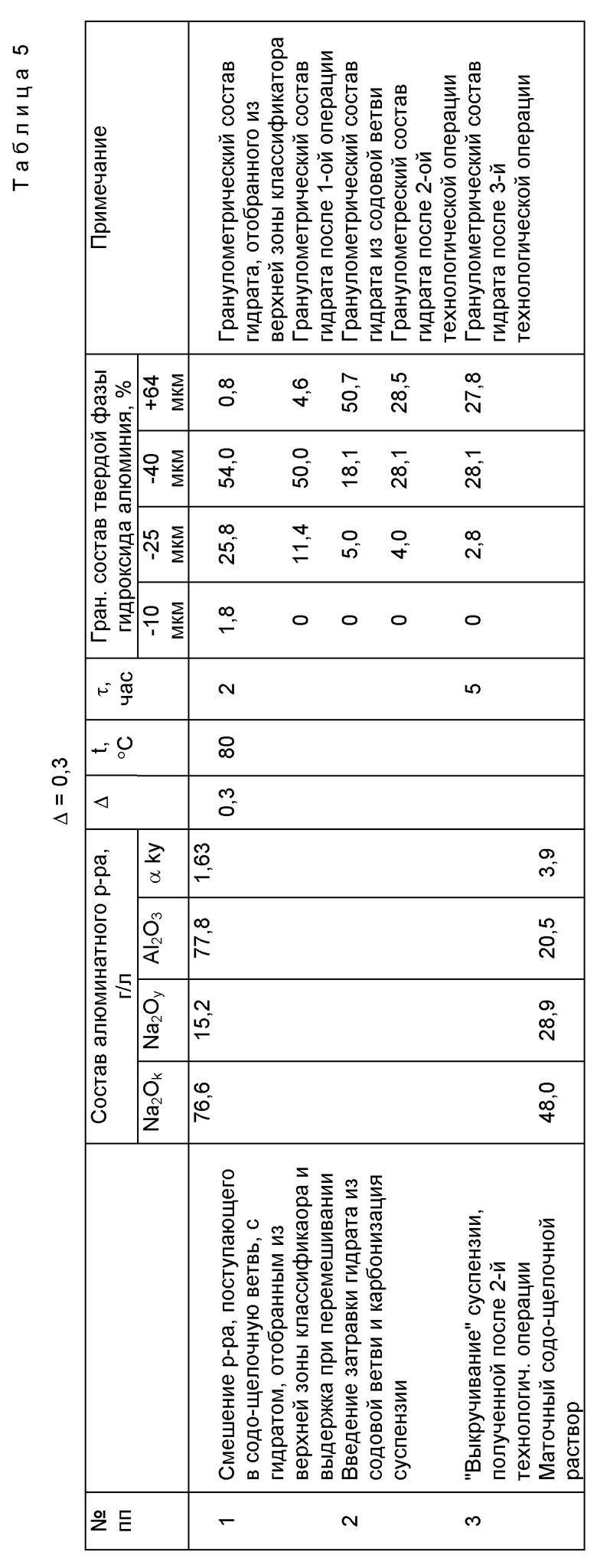

Пример 2. Переработке подвергался алюминатный раствор следующего состава: Na2Oку ~ 76,3 г/л; Na2Oy ~ 15,1 г/л; Al2O3 ~ 77,0 г/л; αку≃1,63.

В начале процесса раствор смешивался с мелкодисперсным гидроксидом алюминия, отобранным из верхней части классификатора. При этом весовое отношение количества гидроксида алюминия, вводимого в процесс к концентрации Al2O3 в растворе составило 0,1. Время перемешивания суспензии - 2 часа, температура смеси - 77oС. Затем полученную суспензию вводился гидроксид алюминия из содовой ветви, используемый в качестве затравки и суспензия подвергалась карбонизации газом, содержащим 15 - 16 % СО2. При снижении концентрации каустической щелочи (Na2Oк) до ~ 43,0 г/л карбонизация прекращалась и суспензия "выкручивалась" в течение 4 - 5 часов. Каустический модуль маточного раствора при этом достигал 3,5 - 3,9. Полученные данные, представленные в табл. 4 и 5, убедительно показывают, что мелкий гидроксид алюминия, отобранный из верхней зоны классификатора, значительно укрупняется. Так, например, содержание частиц размером менее 10 мкм снижается от 1,8 до 0% ; -25 мкм соответственно от 25,8 до 1,7%; а -40 мкм от 54,0 до 34,0%. Продукционный гидроксид алюминия практически не содержит частиц размером -10 мкм и -25 мкм, что значительно лучше современных требований.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2000 |

|

RU2200706C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СПЕКА | 1990 |

|

RU2023666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2016 |

|

RU2638847C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2015 |

|

RU2612288C1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ ПРИ ПЕРЕРАБОТКЕ НЕФЕЛИНОВОГО СЫРЬЯ | 2014 |

|

RU2599295C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ | 1997 |

|

RU2118391C1 |

| СПОСОБ УПРАВЛЕНИЯ АГИТАЦИОННЫМ ВЫЩЕЛАЧИВАНИЕМ ГЛИНОЗЕМОСОДЕРЖАЩЕГО СПЕКА ОБОРОТНЫМ РАСТВОРОМ | 1993 |

|

RU2090504C1 |

| СПОСОБ УПРАВЛЕНИЯ РАЗЛОЖЕНИЕМ АЛЮМИНАТНОГО РАСТВОРА | 1991 |

|

RU2051099C1 |

Изобретение относится к области производства глинозема методом спекания, в частности к производству глинозема из нефелинового сырья. Способ переработки алюминатного раствора при производстве глинозема из нефелина включает выщелачивание, обескремнивание, разделение потока алюминатного раствора на две части, одну из которых подают в содовую батарею и разлагают карбонизацией с получением гидроксида алюминия, вторую - в содощелочную батарею и разлагают карбонизацией и выкручиванием, классифицируют полученную суспензию в классификаторе, фильтруют гидроксид алюминия и маточный раствор. Раствор, поступающий в содощелочную батарею предварительно смешивают с гидроксидом алюминия, отобранным из верхней зоны классификатора и выдерживают при постоянном перемешивании и температуре 87 - 65oС в течение 1-4 ч. Полученную суспензию смешивают с гидроксидом алюминия из содовой батареи и обрабатывают углекислым газом. Количество гидроксида алюминия, отобранное из верхней зоны классификатора и возвращаемое в содощелочную ветвь составляет 0,07 - 0,5 от концентрации Аl2О3 в алюминатном растворе. Суспензию после обработки углекислым газом выдерживают при постоянном перемешивании до достижения каустического модуля 3,1 - 4,1. Данное изобретение позволяет снизить содержание мелких фракций в продукционном гидроксиде алюминия. 2 з.п.ф-лы, 5 табл.

| А.А | |||

| АГРАНОВСКИЙ И ДР | |||

| Справочник металлурга по цветным металлам | |||

| Производство глинозема | |||

| - М., 1970, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Способ получения гидроксида алюминия | 1989 |

|

SU1644452A1 |

| SU 1805636 А1, 20.06.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2124478C1 |

| US 5049233 А, 17.09.1991 | |||

| US 3969488 A, 30.07.1976 | |||

| GB 1123184 А, 14.08.1968. | |||

Авторы

Даты

2002-07-10—Публикация

2000-06-27—Подача