Изобретение относится к способам производства минерального волокна из силикатного расплава на основе пород типа базальта и может быть использовано для получения супертонкого минерального волокна бесфильерным способом.

Известна шихта для выработки минерального волокна из базальтового сырья, содержащая 60-95% природной базальтовой породы и добавки 5-40% оксидов CaO, MgO [1]

Но присутствие MgO снижает температуроустойчивость волокон, а введение чистых окислов не способствует образованию прочных кремний-кислородных связей из-за пониженного содержания кремния, потому получение супертонкого волокна представляется невозможным.

Наиболее близким к заявляемому является способ изготовления щелочно-стойкого супертонкого минерального волокна из силикатного расплава, полученного путем плавления шихты, состоящей из базальта, суглинка и доломита [2] Полученный расплав позволяет получать тонкое минеральное волокно центробежно-валковым способом. Использование доломита вызвано не только вводом его как источника окислов кальция и магния для получения химических характеристик волокна, но и тем, что как и другие карбонаты, доломит CaMg /CO3/2 при температуре выше 900oC диссоциирует с выделением CO2, что вызывает бурление и в результате гомогенизацию расплава.

Вместе с тем, такой расплав требует длительного провара, так как в начале процесса на поверхности расплава образуется "шуба", что замедляет процесс и силикатообразования, и гомогенизации расплава. Кроме того, большое количество газообразных продуктов приводит к тому, что они насыщают расплав. Это вызывает ослабление кремний-кислородных связей, что отрицательно сказывается на выработочных свойствах расплава.

Без дополнительных затрат энергии получение супертонких волокон на стандартном оборудовании затруднено.

В основу изобретения поставлена задача создания такого способа изготовления супертонкого минерального волокна из горных пород типа базальта, в котором новый режим варки шихты и состав компонентов позволяет обеспечить при снижении энергозатрат высокие выработочные свойства расплава и за счет этого получить супертонкое минеральное волокно бесфильерным способом.

Поставленная задача решается тем, что в способе изготовления супертонкого минерального волокна из горных пород типа базальта, включающем получение силикатного расплава путем варки шахты с участием суглинка и доломита, согласно изобретению шихту перед варкой увлажняют до 15-30% влажности, а доломит вводят в обоженном состоянии. Варку шихты ведут при следующем соотношении компонентов, мас.

порода типа базальта 30-40

доломит обожженный 20-30

суглинок 30-40

Используют отсев обожженного доломита, базальтовую пыль и лессовидный суглинок.

Заявляемый способ отличается от известного прототипа вводом в увлажненную до 15-30% шихту доломита в обожженном состоянии при указанном выше соотношении компонентов и использованием сырьевых отходов в качестве сырья.

При использовании обожженного доломита в увлаженной до 15-30% шихте происходит гашение CaO и MgO и диссоциация полученных Ca/OH/2 и Mg/OH/2 происходит при температуре 400oC, что на 500o ниже температуры разложения CaMg/CO3/2.

Этот процесс воздействует на плавление шихты как гидротермальный удар, способствуя ускорению процессов силикатообразования при более низких температурах. Достижение выработочных свойств расплава, соответствующих выработке супертонкого минерального волокна, происходит в 1,5-2 раза быстрее, чем при использовании необожженного доломита. В расплаве шихты с обожженным доломитом концентрация газообразных продуктов значительно снижается, что ведет к упрочнению кремний-кислородных связей расплава и улучшению процесса формирования супертонких волокон.

Соотношение компонентов в шихте и ее влажность перед варкой определяют оптимальные условия получения выработочных свойств расплава, соответствующих выработке супертонкого минерального волокна бесфильерным способом. При изменении указанных соотношений происходит нарушение процесса формирования волокон, что ведет к увеличению неволокнистых включений и утолщению волокон.

В случае использования в качестве породы типа базальта базальтовой пыли, в качестве обожженного доломита-отсева обожженного доломита и в качестве суглинка-лессовидного суглинка решается проблема использования отходов и получения супертонкого минерального волокна из дешевого сырья.

В этом случае уменьшается также энергозатраты на подготовку компонентов шихты.

Совокупность признаков, отличающих заявляемое изобретение от прототипа, не была выявлена в других технических решениях при изучении данной и смежных областей техники, что обеспечивает заявляемому техническому решению соответствие критерию "изобретательский уровень".

Сущность заявляемого технического решения поясняется на примерах осуществления способа.

В качестве сырьевых компонентов использовались: базальт Берестовецкого месторождения Ровенской области (отсев крошки), доломит обожженный Орджоникидзенского месторождения (отсев), суглинок лессовидный Верховского месторождения Ровенской области.

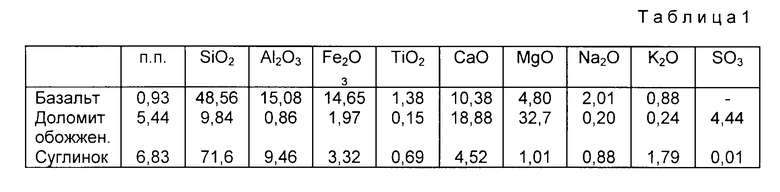

Химический анализ сырьевых компонентов приведен в таблице 1.

Подготовка компонентов и загрузка шихты производилась по существующей на Костопольском заводе базальтовых и теплоизоляционных материалов технологии.

Шихту влажностью 15-30% с содержания базальта, суглинка, обожженного доломита в указанных пределах плавили в регенеративной ванной печи с площадью зеркала 63 м3.

Раздув расплава осуществлялся центробежно-валковым способом с помощью стандартной 4-валковой центрифуги. Температура струи расплава 1350-1380oC, производительность выработка 2500-3000 кг/час.

При этих технологических параметрах получено минеральное волокно толщиной 2-2 мкм, с содержанием неволокнистых включений (до 0,25 мм) до 10% Плотность волокна 40-60 кг/м3, предельная температура применения 900oC, щелочестойкость 92-94%

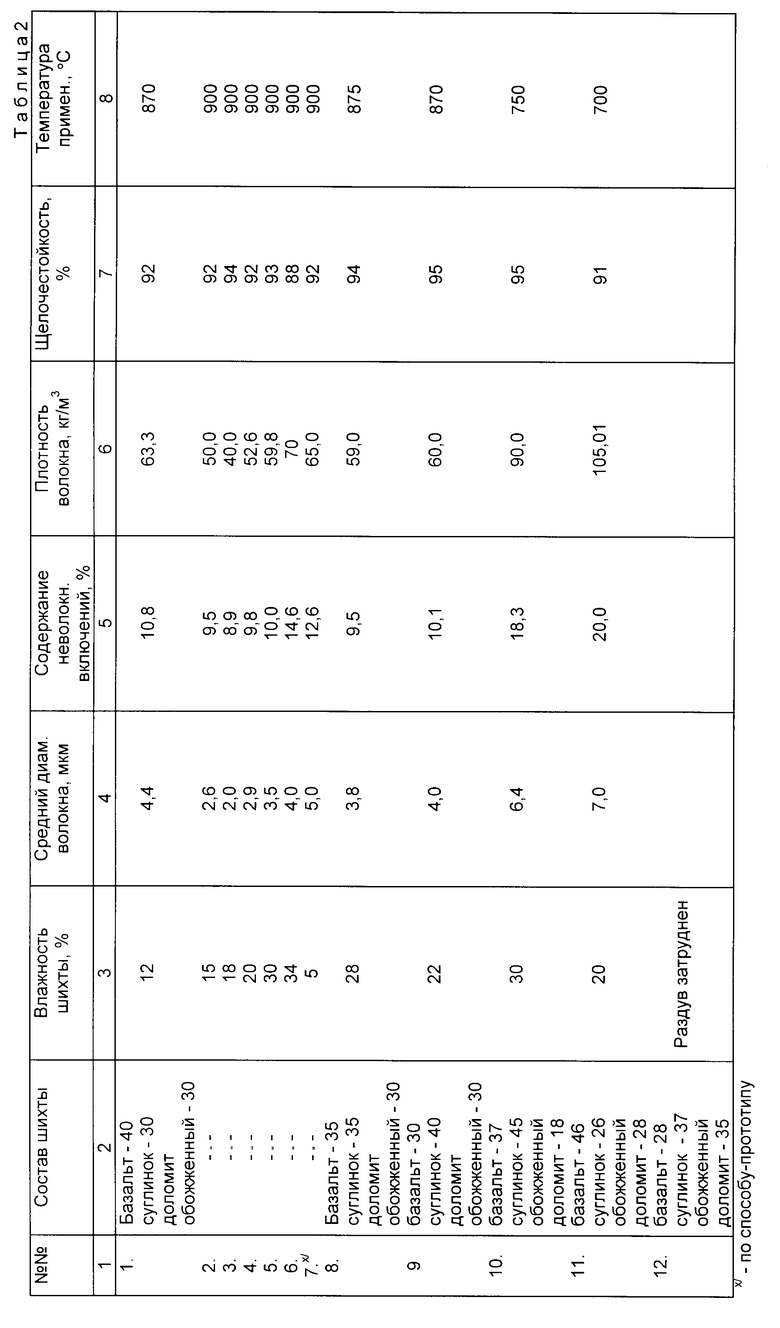

Примеры конкретного выполнения способа и характеристики полученного волокна приведены в таблице 2.

Как видно из таблицы, при оптимальном соотношении компонентов шихты получено минеральное волокно толщиной 2-4 мкм, с содержанием неволокнистых включений (до 0,25 мм) до 10% Плотность волокна 40-60 кг/м3, предельная температура применения 900oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМИЗАЦИИ СОСТАВА БАЗАЛЬТОВОГО СЫРЬЯ | 2008 |

|

RU2398744C2 |

| Стекло для изготовления минерального волокна | 1990 |

|

SU1724613A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1992 |

|

RU2057095C1 |

| СПОСОБ ПОДГОТОВКИ БАЗАЛЬТОВОГО СЫРЬЯ | 2007 |

|

RU2361825C1 |

| СПОСОБ ПЛАВЛЕНИЯ БАЗАЛЬТОВОГО СЫРЬЯ | 2006 |

|

RU2297986C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| Устройство для изготовления волокна | 1990 |

|

SU1749190A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

Изобретение относится к способам производства минерального волокна из силикатного расплава на основе пород типа базальтов и может быть использовано для получения супертонкого минерального волокна бесфильерным способом. Супертонкое минеральное волокно получают путем варки увлаженной до 15-30% влажности шихты из горных пород типа базальта с участием суглинка и обожженного доломита при следующем соотношении компонентов, мас.%: порода типа базальта 30-40, суглинок 30-40, обожженный доломит 20-30. 1 з.п. ф-лы, 2 табл.

Порода типа базальта 30 40

Доломит обожженный 20 30

Суглинок 30 40

2. Способ по п. 1, отличающийся тем, что используют отсев обожженного доломита, базальтовую пыль и лессовидный суглинок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4560606, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стекло для изготовления минерального волокна | 1990 |

|

SU1724613A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-09-20—Публикация

1994-04-11—Подача