Изобретение относится к производству теплоизоляционных строительных материалов и может быть использовано для получения преимущественно супертонкого волокна из термопластичного материала, например базальта.

Заявляемое изобретение направлено на решение задачи, заключающейся в обеспечении стабильного малого диаметра волокон, повышении их длины, снижении содержания неволокнистых частиц и тем самым повышении эксплуатационных свойств материала, а также расширении сырьевой базы при изготовлении волокнистых материалов и снижении энергозатрат.

Известен способ для получения супертонких волокон из минерального и стекольного расплава путем раздува их струйным энергоносителем, паром или сжатым воздухом, в котором возбуждены акустические ультразвуковые колебания частотой 2-100 кГц ([1]. Авторское свидетельство СССР №371179, С03В 37/06).

Недостатком описанного аналога является низкая производительность, нестабильность качественных показателей волокна, низкий КПД, поскольку основная часть энергетики ультразвукового поля расходуется на дробление первичной струи расплава.

Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа способ изготовления волокон из термопластичного материала, преимущественно стекла, включающий приготовление расплава и выдачу его на внутреннюю поверхность перфорированной стенки центрифуги с последующим газодинамическим утонением центрифугальных нитей с помощью высокотемпературного энергоносителя, в котором возбуждены акустические ультразвуковые колебания с частотой 12-25 кГц при звуковом давлении 115-160 дБ, с помощью которых расплав перерабатывают в супертонкое волокно, причем расплав перед выдачей из печи подвергают газонасыщению с уменьшением его объемной плотности ([2]. Патент РФ №2128149, С03В 37/04.).

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки: приготовление расплава, выдача его в узел раздува (в прототипе узел раздува включает центрифугу и высокотемпературный энергоноситель) и переработка с помощью акустического поля в супертонкое волокно.

Недостатками прототипа являются низкие эксплуатационные свойства материала, ограниченная сырьевая база при изготовлении волокнистых материалов, высокие энергозатраты.

Указанные недостатки обусловлены тем, что в прототипе для получения супертонких волокон используют ультразвуковые колебания. Известно, что ультразвуковое диспергирование жидких сред является результатом микровзрывов большой единичной мощности - кавитации, с развитием при схлопывании жидкости сверхвысоких давлений и температур, т.е. по сути получение супертонкого волокна из минеральных расплавов при помощи кавитационного диспергирования с последующей газодинамической вытяжкой является процессом нестабильным с точки зрения получения качественного волокна, так как для достижения заданных геометрических параметров волокон (их длины и диаметра) необходимо обеспечить высокоэффективный процесс распыления расплава на капли, имеющие практически одинаковые объемы; в прототипе же указанный единый режим формования для всех волокон практически недостижим.

Кроме того, для получения качественных волокон при раздуве необходима определенная вязкость расплава. Исходные материалы (стекло, базальты) имеют различные температуры плавления и соответственно различные температуры выпуска и различные оптимальные значения вязкости.

При раздуве расплава с вязкостью меньшей, чем оптимальная, происходит дробление и расщепление расплава с образованием высокодисперсных капелек. Это ведет к ухудшению процесса волокнообразования при раздуве расплава, так как высокодисперсные капельки расплава из-за малой массы быстро охлаждаются и не успевают вытягиваться в волокна. Застывая, они образуют неволокнистые частицы малого размера. В итоге ухудшается качество раздуваемого материала: образуются относительно короткие волокна с нестабильным диаметром, увеличивается количество неволокнистых частиц.

При выпуске расплава с вязкостью больше оптимальной текучесть расплава значительно понижается. Дробление и расщепление такого расплава происходят с образованием более крупных капель расплава. Из-за большой массы они вытягиваются в волокна меньшей длины и большего диаметра.

В прототипе значения вязкости жестко связаны с температурой расплава, что приводит, с одной стороны, к ухудшению качества получаемого волокна, а с другой стороны, к ограничению сырьевой базы, пригодной для изготовлении волокна.

Кроме того, газонасыщение расплава и его предварительная структурная подготовка перед раздувом необходимы в прототипе как технологический прием, и, следовательно, требуют дополнительных энергозатрат.

Цель изобретения - повышение эксплуатационных свойств материала, расширение сырьевой базы при изготовлении волокнистых материалов и снижение энергозатрат.

Для достижения поставленной цели заявляемое изобретение "Способ изготовления волокон из термопластичного материала" включает следующие общие, выраженные определенными понятиями существенные признаки, совокупность которых направлена на решение только одной связанной с целью изобретения задачи: приготовление расплава, выдача его в узел раздува и переработка с помощью акустического поля в супертонкое волокно, причем в качестве акустического поля используют низкочастотные колебания с регулируемыми частотой и амплитудой, а акустическим полем воздействуют на расплав перед выдачей в узел раздува.

По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки: в качестве акустического поля используют низкочастотные колебания с регулируемыми частотой и амплитудой, причем акустическим полем воздействуют на расплав перед выдачей в узел раздува.

Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь: воздействие на расплав перед выдачей в узел раздува акустическим полем низкочастотных колебаний с регулируемыми частотой и амплитудой повышает эксплуатационные свойства материала, расширяет сырьевую базу при изготовлении волокнистых материалов и снижает энергозатраты.

По имеющимся у авторов сведениям, совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использовано в производстве теплоизоляционных строительных материалов для получения супертонкого волокна из термопластичного материала, например базальта, с получением технического результата, заключающегося в увеличении длины волокон, обеспечении стабильного малого диаметра волокон, снижении содержания неволокнистых частиц в получаемом материале, а также в расширении сырьевой базы при изготовлении волокнистых материалов и снижении энергозатрат, обуславливающего обеспечение достижения поставленной цели - повышение эксплуатационных свойств материала, расширение сырьевой базы при изготовлении волокнистых материалов и снижение энергозатрат, что позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

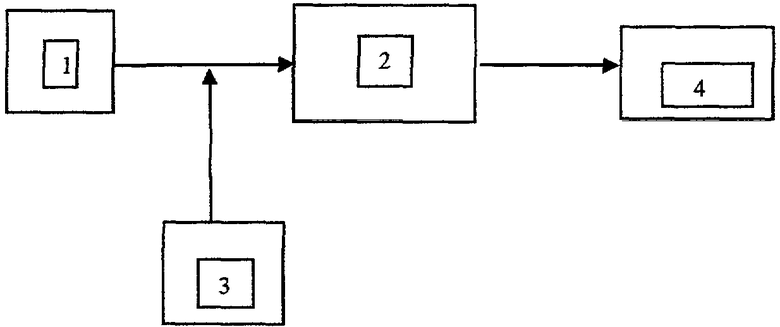

Сущность изобретения поясняется графическим материалом, на котором изображена блок-схема примера реализации заявляемого способа.

Технологическая линия согласно заявляемой формуле изобретения "Способ изготовления волокон из термопластичного материала" содержит блок плавильной печи 1, узел раздува 2, блок генерации акустических низкочастотных колебаний 3, блок волокноосаждения 4.

Осуществляется способ следующим образом. В блоке плавильной печи 1 производят плавление базальтового сырья (основные породообразующие оксиды в горных породах находятся в следующих соотношениях, %: SiO2 - 43-58; Al2O3 - 11-20; CaO - 7-13; FeO+Fe2O3 - 8-16; MgO - 4-12) и гомогенизацию расплава в интервале температур, определяемом составом используемой шихты (от 1050°С до 1450°С); выпуск расплава производят в рабочем интервале температур с определенной вязкостью (от 100 до 3500 пуаз); для обеспечения оптимального значения вязкости на расплав перед выдачей в узел раздува 2 воздействуют акустическими низкочастотными колебаниями, формируемыми в блоке генерации акустических низкочастотных колебаний 3, изменением частоты (в диапазоне от 1 до 100 Гц) и амплитуды (в диапазоне от 1·10-3 до 120·10-3 м), которые как раз и обеспечивают необходимое значение вязкости; раздув расплава осуществляют либо струйным энергоносителем (скорость истечения струи 10-30 м/с, температура струи 1500-1700°С), либо перегретым паром (с температурой 150-300°С, избыточным давлением 0,45-1,2 МПа), либо сжатым воздухом (с избыточным давлением 0,45-0,6 МПа), либо центробежным способом (скорость вращения центрифуги - от 2000 до 5000 об/мин), либо их комбинацией; после завершения процесса формования волокон образовавшиеся волокна поступают в блок волокноосаждения 4, из которого затем направляются на формирование теплоизоляционного материала.

Изменение вязкости расплава под действием низкочастотных акустических колебаний происходит за счет изменения энергии внутренних связей молекул расплава ([3]. Патент РФ №2235057, С01В 3/02).

Воздействие на расплав акустическими низкочастотными колебаниями обеспечивает получение расплава с необходимыми характеристиками вязкости, поверхностного натяжения и плотности, определяющие высокие выработочные свойства расплава, при которых улучшаются процессы волокнообразования: облегчается дробление и расщепление расплава на более мелкие капли и вытягивание из них более длинных и тонких волокон, при этом также уменьшается количество нерастянутых капелек, которые, застывая, образуют неволокнистые частицы. В результате создаются условия для получения длинных волокон малого диаметра с невысоким содержанием неволокнистых частиц.

Пример.

В блоке плавильной печи 1 производят плавление базальтового сырья (с химическим составом: SiO2 - (52,2-54)%; Al2O3 - (14,3-15,2)%; CaO - (6,4-7,3)%; FeO+Fe2O3 - (9,1-14,4)%; MgO - (2,1-3,4)%) и гомогенизацию расплава в интервале температур 1450 (+/-10)°С. Производительность печи - до 6 тонн расплава в сутки. На расплав перед выдачей в узел раздува 2 воздействуют акустическими низкочастотными колебаниями, формируемыми в блоке генерации акустических низкочастотных колебаний 3, изменением частоты (в диапазоне от 1 до 100 Гц) и амплитуды (в диапазоне от 1·10-3 до 120·10-3 м) которых обеспечивается необходимое значение вязкости. Расплав после обработки акустическими колебаниями с температурой 1290-1340°С и вязкостью 200-1000 пуаз свободно непрерывной струей истекает по специальному желобу (летке) и попадает на волокнообразующую машину (центрифугу), расположенную под леткой. Скорость вращения вала центрифуги - 5000 об/мин. Образование волокон происходит в результате центрифугирования (дробления струи расплава на элементарные волокна). При правильном позиционировании летки и центрифуги весь материал трансформируется в волокна. Полученные волокна посредством воздушного потока, создаваемого дымососами, попадают в блок волокноосаждения 4, из которого затем направляются на формирование теплоизоляционного материала. Режим работы технологической линии - непрерывный.

Результаты воздействия акустических низкочастотных колебаний на расплав приведены в таблице.

Как показали результаты расчетов, при использовании заявляемого способа обеспечивается повышение эксплуатационных свойств материала, расширение сырьевой базы при изготовлении волокнистых материалов и снижение энергозатрат.

Согласно данным проведенных исследований заявляемое изобретение может быть использовано в народном хозяйстве и в сравнении с прототипом обладает следующими преимуществами: стабильно обеспечиваются свойства базальтового супертонкого волокна (средний диаметр не превышает 2,5 мкм, в прототипе колеблется от 1,5 до 4; длина волокон примерно в 2,5 раза больше длины волокон по прототипу; содержание неволокнистых частиц уменьшается в 5-10 раз); энергозатраты снижаются на 20-30%; значительно расширяется сырьевая база при изготовлении базальтового волокна. Расширение сырьевой базы связано с тем, что появляется возможность использования базальтовых пород такого состава, которые ранее нельзя было использовать для получения качественного волокна ввиду противоречия, связанного с существованием жесткой зависимости вязкости расплава от температуры расплава и необходимости наличия вязкости определенной величины для получения качественного волокна. Возможность регулировать величину вязкости с помощью акустических низкочастотных колебаний позволяет разрешить указанное противоречие: обеспечить получение оптимальной вязкости при заданных температурах расплава базальтового сырья практически любого состава.

Заявляемый "Способ изготовления волокон из термопластичного материала" представляет значительный интерес для народного хозяйства, так как позволит улучшить эксплуатационные свойства материала, расширить сырьевую базу при изготовлении волокнистых материалов и снизить энергозатраты за счет воздействия на расплав перед выдачей в узел раздува акустическим полем низкочастотных колебаний.

Заявляемое решение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СУПЕРТОНКОГО МИНЕРАЛЬНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД ТИПА БАЗАЛЬТА | 1994 |

|

RU2090524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| ВОЛОКНИСТЫЙ АЛЮМОСИЛИКАТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2180317C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

Изобретение относится к производству теплоизоляционных строительных материалов и может быть использовать для получения преимущественно супертонкого волокна из термопластичного материала, например базальта. Технический результат - повышение эксплуатационных свойств материала, расширение сырьевой базы при изготовлении волокнистых материалов и снижение энергозатрат. В способе изготовления волокон из термопластичного материала, преимущественно из базальта, заключающемся в приготовлении расплава, выдаче его в узел раздува и переработке с помощью акустического поля в супертонкое волокно, в качестве акустического поля используют низкочастотные колебания с регулируемыми частотой и амплитудой, причем акустическим полем воздействуют на расплав перед выдачей в узел раздува. 1 табл., 1 ил.

Способ изготовления волокон из термопластичного материала, преимущественно из базальта, заключающийся в приготовлении расплава, выдаче его в узел раздува и переработке с помощью акустического поля в супертонкое волокно, отличающийся тем, что в качестве акустического поля используют низкочастотные колебания с регулируемыми частотой и амплитудой, причем акустическим полем воздействуют на расплав перед выдачей в узел раздува.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ СИЛИКАТНОГО РАСПЛАВА | 0 |

|

SU371179A1 |

| SU 1973015 A3, 26.11.1982 | |||

| RU 2055019 C1, 27.02.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ЭНЕРГИИ ПРИ РАЗЛОЖЕНИИ МОЛЕКУЛ ВОДЫ, А ТАКЖЕ ЕЕ ДООЧИСТКИ И АКТИВАЦИИ, ВКЛЮЧАЯ И АКТИВАЦИЮ ВОДЫ, ВХОДЯЩЕЙ В КРОВЬ ЖИВОГО ОРГАНИЗМА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2235057C2 |

| US 4440557 A, 03.04.1984 | |||

| АСЛАНОВА М.С | |||

| и др | |||

| Стеклянные волокна | |||

| - М.: Химия, 1979, с.39-41. | |||

Авторы

Даты

2010-06-20—Публикация

2008-11-12—Подача