Изобретение относится к составу стекла для изготовления минерального волокна.

Известно стекло для получения минерального волокна, содержащее следующие оксиды, мас.%:

SI0227-61;

А 20з8-23;

ТЮ20,5-3,0;

Ре20з0,8-12;

FeO0,1-4,0;

МпО0,5-1.0;

СаО8-20;

МдО4,5-21;

R200,1-5,5.

Недостаток минерального волокна, получаемого из расплава такого стекла, состоит в низкой температуроустойчивости.

Наиболее близким к предлагаемому является стекло, включающее SI02. А120з,

ТЮ2, Ре20з, FeO, МпО, СаО, МдО, К20, Na20 и ЗОз в следующих количествах, мас.%:

Si0249,05-50,55;

А120з5,48-16,32;

ТЮ20,69-1,29;

Ре20з0,71-3,79;

FeO8,41-11,46;

МпО0,20-0,24;

СаО6,80-13,26:

МдО7,74-16,61;

К200,34-0,82;

Na200,25-3,47;

S030,40-10.97.

Однако расплавы из данного стекла вследствие пониженного содержания стек- лообразующего оксида SiOa имеют слабые ионные кремнекислородные связи и при высоких температурах (1400°С и выше) в температурном интервале формования тонких волокон происходит капельный распад

VJ

го

4 О

СО

струи расплава с образованием коротких волокон и большого количества неволокнистых включений в виде стекловидной пыли и корольков. Получение тонких волокон из такого стекла затруднено. Кроме того, получа- емые волокна из данных расплавов имеют низкие показатели по химической устойчивости в концентрирированных растворах щелочей, а также при нагреве свыше 800°С. Вследствие происходящих окислительных процессов(FeO переходите Рв20з)они становятся хрупкими, при механическом воздействии разрушаются.

Цель изобретения-уменьшение рабочей вязкости расплава, повышение температуре- и щелочеустойчивости минерального волокна. Высокая температуроустойчивость позволяет использовать такое волокно как высокоэффективный теплоизоляционный материал, а при повышенной химической устойчивости в концентрированных щелочных средах оно может быть рекомендовано при создании композиционных материалов с применением различных вяжущих.

Поставленная цель достигается тем, что стекло для изготовления минерального волокна характеризуется следующим количественным содержанием компонентов, мас.%:

Si0251,7-54,6;

ТЮ20,7-1,3;

А 20з7,7-10,7;

FeO0,8-3,6;

Fe2033,7-4,5

CaO17,0-19,5

MgO8,6-11,8;

K200,8-1,0;

NaaO1,2-1,4;

50з0,1-0,2.

При увеличении и уменьшении содер- жания Si02 происходит нарушение процесса формирования .волокон. Если в стекле содержание Si02 менее 51,6, уменьшается вязкость, что способствует повышению содержания неволокнистых включений (ко- рольков и стекловидной пыли), При содержании SI02 в стекле более 54,6% вязкость расплава возрастает, что приводит к утолщению волокон,

Аналогичное явление наблюдается при изменении содержания в стекле щелочноземельных оксидов СаО и MgO. При содержании СаО и MgO более соответственно 19,5 и 11.8% уменьшается вязкость, повышается кристаллизационная способность распла- ва. В результате снижения количества СаО

и MgO ниже приведенных предельных значений вязкость расплава повышается.

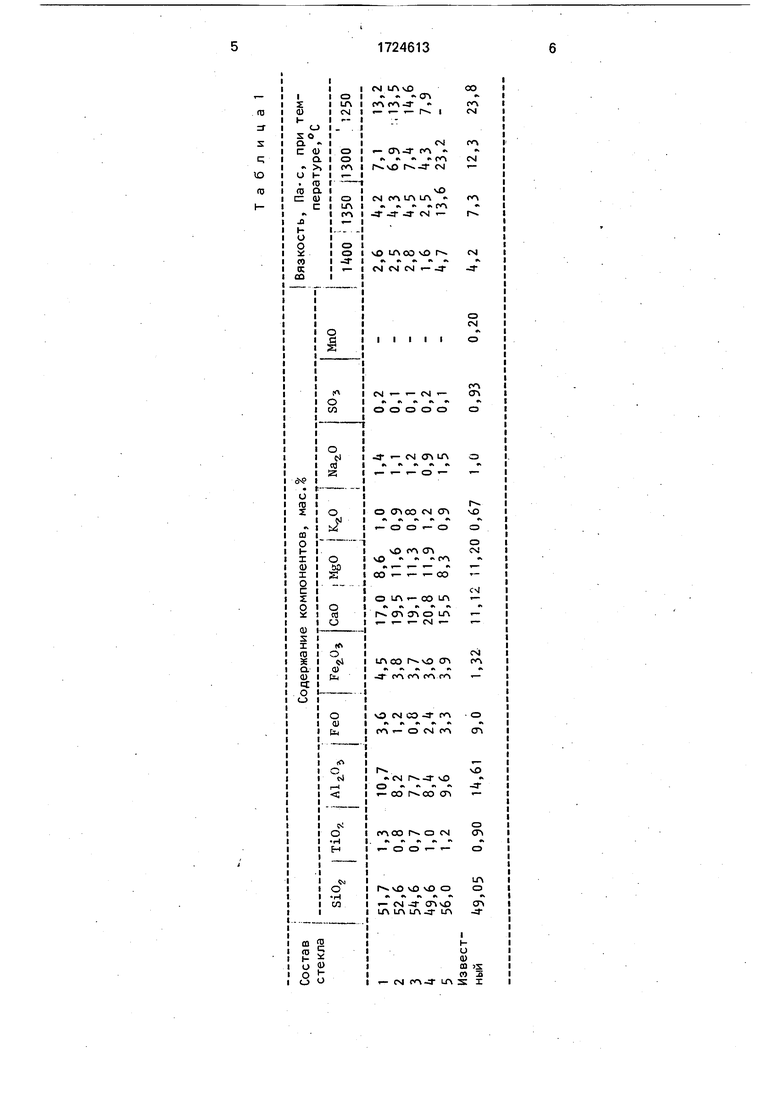

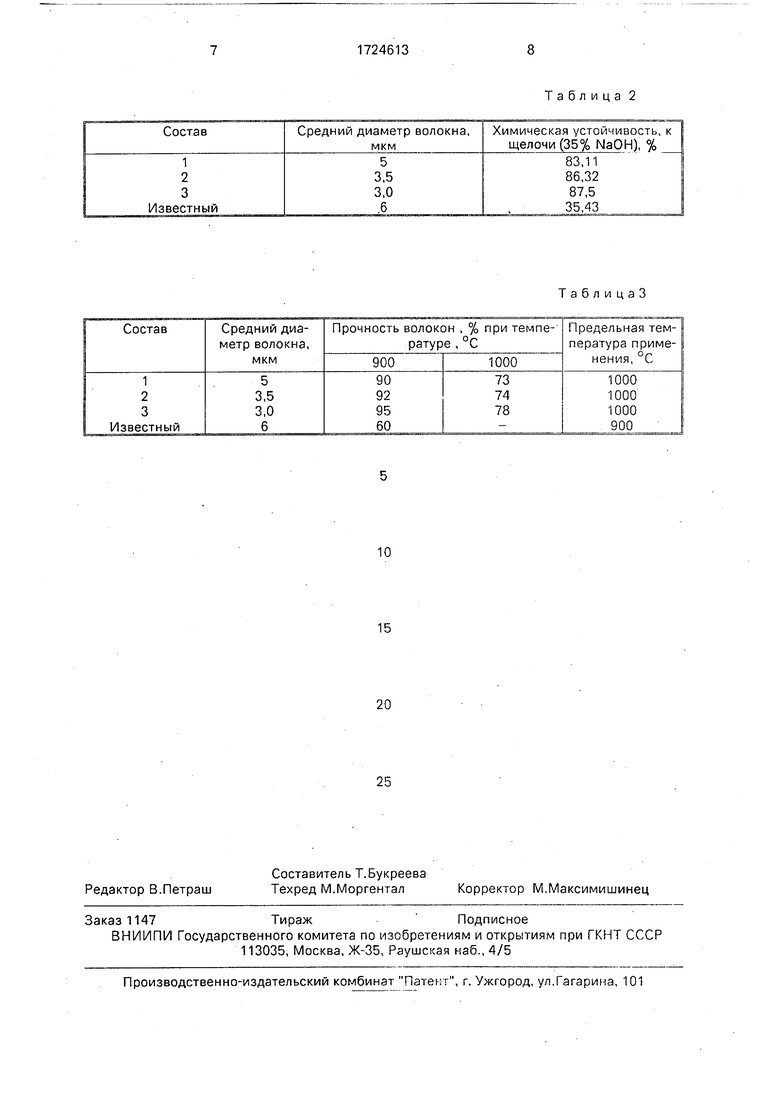

В табл. 1 приведены составы стекол, из которых формовались волокна, в табл. 2 - результаты испытаний на химическую устойчивость к щелочи, в табл. 3 - результаты испытаний на температуроустойчивость.

Оптимальным является содержание компонентов, приведенных в табл. 1 (составы 1-3). Такие стекла получают плавлением шихт на основе горных пород типа базальта с добавлением пород с высоким содержанием Si02, например суглинка и доломита, при температуре 1400-1450°С.

Расплавы из предлагаемого стекла, приведенные в табл. 1, в температурном интервале формования волокон имеют вязкость в 1,5-2,0 раза более низкую по сравнению с известным материалом, что позволяет формовать из них, например, центробежно-валковым способом волокно диаметром 3-5 мкм при содержании нево- локниотных включений до 10%.

Полученное минеральное волокно испытывали в концетрированных щелочных средах. Установление механизма разрушения волокон при нагревании проводили по методике TGL 3232/08 (ГДР). Волокна из предлагаемого стекла сохраняют при температуре нагрева 1000°С 73-74% прочности,, сохраняют гибкость и эластичность, предельная температура их применения составляет 1000°С, в то время как волокна известного состава при температуре свыше

900°С становятся хрупкими и разрушаются. Формула изобретения Стекло для изготовления минерального волокна, включающее Si02, TI02, , FeO, Ре20з, СаО, MgO, KaO, №20 и 50з, отличающееся тем, что, с целью уменьшения рабочей вязкости расплава, повышения температуре- и щелочеустойчивости волокон, оно содержит указанные компоненты в следующих количествах, мас.%:

Si0251,7-54,6

ТЮ20,7-1,3

А 20з7,7-10,7

FeO0,8-3,6

Fe20s3,7-4,5

СаО 17,0-19,5

MgO8,6-11,8

К200,8-1,0

Na201,2-1,4

ЗОз0,1-0,2

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения непрерывного стекловолокна | 1990 |

|

SU1768535A1 |

| Стекло для получения стекловолокна | 1990 |

|

SU1728149A1 |

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Минеральное волокно | 1989 |

|

SU1726411A1 |

| Декоративное каменное литье | 1990 |

|

SU1740351A1 |

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| Глушеное стекло | 1990 |

|

SU1719331A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Смесь для изготовления покрытия | 1990 |

|

SU1807037A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

Изобретение относится к производству минерального волокна, в частности к составам силикатного стекла для изготовления минерального волокна, и может быть использовано для изготовления эффективных теплоизоляционных и щелочеустойчивых материалов. Цель - уменьшение рабочей вязкости расплава, повышение температуре- и щелочеустойчивости волокна. Стекло содержит компоненты в следующих количествах. мас.%: SI02 51,7-54.6; ТЮ2 0,7-1,3; 7,7-10,7; FeO 0,8-3,6; РеаОз 3,7-4,5; СаО 17,0-19,5; МдО 8,6-11.8; К20 0,8-1.0; N320 1,2-1,4; 50зО,1-0,2. Вязкость расплава в интервале температур (1300-1400)°С 1,6-23,2 Па.с, химическая устойчивость волокна к щелочи (83,11-87,5)%, предельная температура применения 1000°С. 3 табл.

ТаблицаЗ

| Минеральное волокно | 1977 |

|

SU649670A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-04-07—Публикация

1990-03-11—Подача