Изобретение относится к получению минераловатных изделий из природных минералов базальтовой группы (базальтов, андезитобазальтов, андезитов, габро и т. д. ), которые могут быть использованы в строительной, текстильной, медицинской, мебельной, химической промышленности для теплоизоляции высокотемпературной техники.

Анализ составов базальтов и пород, относящихся к базальтовой группе, показывает их большую неоднородность. В одних породах преобладают оксиды Fe, в других оксиды Al и Si, в третьих оксиды Mg и Ca. Преобладание одного из основных оксидов в составе породы приводит к существенным изменениям свойств волокон, а иногда и к невозможности выработки из получаемого расплава волокна. Так, содержание Si и Ca влияет на вязкость расплава, Al и Fe оказывает влияние на прочностные характеристики, Mg и Ti - на теплостойкость волокон, К и Na - на количество неволокнистых включений.

Известно, что для получения высококачественного, химически стойкого, температуроустойчивого волокна состав базальтовой породы должен быть ограничен содержанием оксидов.

Например, для получения базальтового волокна используют породы с соотношением основных компонентов [1]:

(Al2O3 + SiO2)/(CaO + MgO) = 4,7 - 6,5

FeO/Fe2O3 > 0,83,

которые позволяют получить качественное кислотостойкое и щелочестойкое волокно, высокой температуроустойчивости.

Но существует большое количество минералов, близких к базальтовой группе, количественный состав оксидов которых не позволяет вытянуть качественное волокно с высокими показателями. Процесс плавления породы происходит в окислительной среде. При этом образуется значительное количество окиси железа. Скорость окисления регулируется подачей воздуха или введением в расплав добавок.

Известен способ получения непрерывного базальтового волокна из пород широкого диапазона, включающий плавление породы, перегрев расплава до температуры выше температуры плавления, выдержку расплава стекломассы сначала в стабилизирующей камере, а затем в фидере до усреднения и получения состава стекломассы с соотношением основных компонентов

(Al2O3 + SiO2)/(CaO + MgO) = ≥ 3 и

FeO/Fe2O3 ≥ 0,5,

что обеспечивает высокое качество (прочность, температуроустойчивость и коррозионную стойкость) [2].

Однако при изготовлении минеральной ваты при высоком модуле кислотности стекломассы и высокой температуре выработки волокна образуется значительное количество неволокнистых включений, а высокая температура выработки волокна не дает возможность качественно раздуть струи расплава на отдельные волокна после прохождения струи через фильеру.

Известны различные способы получения минераловатного ковра из базальтового волокна [3].

В основном они состоят из трех операций: плавление исходного сырья, раздув струи расплава энергоносителем и формирование минераловатного ковра. Плавление, как правило, осуществляется в электропечах, раздув расплава осуществляют пневматической раздувочной головкой, используя поступательное, либо поступательное и вращательное движения энергоносителя. Формирование минераловатного ковра ведут в камере волокноосаждения, в которой поверхность для волокноосаждения может быть выполнена перфорированной.

Наиболее близким к предложенному способу по технической сущности является способ получения минераловатного ковра из базальтового супертонкого волокна, включающий плавление сырья в электропечи, выпуск расплава из печи через водоохлажденный канал, раздув расплава энергоносителем и формирование минераловатного ковра, при этом плавление сырья производят в высокочастотной индукционной печи при температуре 1800 ± 50oC, раздув расплава в волокна ведут сжатым воздухом при давлении 0,45 - 0,6 МПа. Технологическая линия для получения минераловатных изделий, содержащая дозатор породы, плавильную индукционную печь, устройство для охлаждения расплава стекломассы до температуры выработки волокна, сливное устройство, устройство для раздува струи расплава, камеру осаждения волокон и устройства для формирования изделий [4].

Недостатками известной технологии являются недостаточно высокие эксплуатационные показатели волокна, необходимость отработки температурных технологических переделов для каждого состава породы, высокая энергоемкость производства при сложном технологическом процессе плавления, отсутствие цикла стабилизации, что влечет за собой сложность поддержания постоянного однородного состава в расплаве стекломассы и его температуры.

Сложный технологический процесс расплава породы и высокая энергоемкость производства ведут к существенному повышению стоимости волокна.

Раздув струи расплава потоком сжатого воздуха приводит к появлению в воздухе пыли (сильно измельченных волокон), которые неблагоприятно воздействуют на дыхательные пути работников и загрязняют окружающую среду.

Техническая задача заключается в расширении технических возможностей использования базальтовых пород широкого диапазона при упрощении производства, сокращении технологического цикла, повышении качества изделий за счет повышения прочности и температуроустойчивости волокна, улучшении условий труда и снижении себестоимости.

Техническая задача решается таким образом, что в способе получения минераловатных изделий из базальтосодержащих пород, включающем загрузку измельченной базальтосодержащей породы в плавильную печь, плавление ее, охлаждение расплава до температуры выработки волокна и слив его из печи, раздув струи расплава и осаждение волокна путем сепарации с последующим формированием изделий, согласно изобретению базальтосодержащую породу перед загрузкой в печь предварительно подогревают, плавление породы осуществляют в электродуговой печи донного типа с углеродными электродами, при этом перед охлаждением расплав нагревают до температуры выше температуры плавления на 50 - 250oC и выдерживают в стабилизирующей камере печи до получения усредненного состава стекломассы с соотношением основных компонентов

3,0<(Al2O3 + SiO2)/(CaO + MgO)>7,0

FeO/Fe2O3>0,5

FeO + Fe2O3 = 7,0 - 14,5%

и расплава железа, после чего расплав железа удаляют, а охлажденный расплав стекломассы сливают через фильеру, при этом раздув струи осуществляют паром. Причем в плавильную печь загружают базальтосодержащую породу с модулем крупности 0,5 - 2,0. Раздув расплава стекломассы осуществляют паром с температурой 150 - 200oC и давлением 0,45 - 1,2 МПа.

При этом технологическая линия для получения минераловатных изделий из базальтосодержащих пород, включающая дозатор породы, плавильную печь, устройство для охлаждения расплава до температуры выработки волокна, сливное устройство, устройство для раздува расплава, камеру осаждения волокон и устройства для формирования изделий, согласно изобретению снабжена теплообменником, соединенным с дозатором и топочным пространством плавильной печи, плавильная печь выполнена электродуговой донного типа с углеродными электродами и снабжена расположенной в ее нижней части стабилизирующей камерой для усреднения состава стекломассы и охлаждения расплава до температуры выработки волокна, имеющей в донной части сливное отверстие для удаления расплава железа и сливное устройство для расплава стекломассы, выполненное в виде фильеры со съемной втулкой, при этом устройство для раздува выполнено в виде эжектора, смонтированного с возможностью перемещения в продольном и поперечном направлениях. Причем стабилизирующая камера снабжена дополнительными нагревателями, отделена от топочного пространства плавильной печи колосниковой решеткой и выполнена высотой, равной 0,4 - 0,6 высоты плавильной печи, а сливное устройство имеет съемную втулку, выполненную из молибдена или диоксида циркония.

Предлагаемый способ отличается от известного тем, что перед подачей в печь измельченную породу предварительно подогревают до 150 - 900oC, что обеспечивает сушку, удаление кристаллизационной воды и равномерность прогрева породы по всему объему, что сокращает температурный диапазон плавления. Производительность печи при этом увеличивается, а расход топлива или электроэнергии уменьшается.

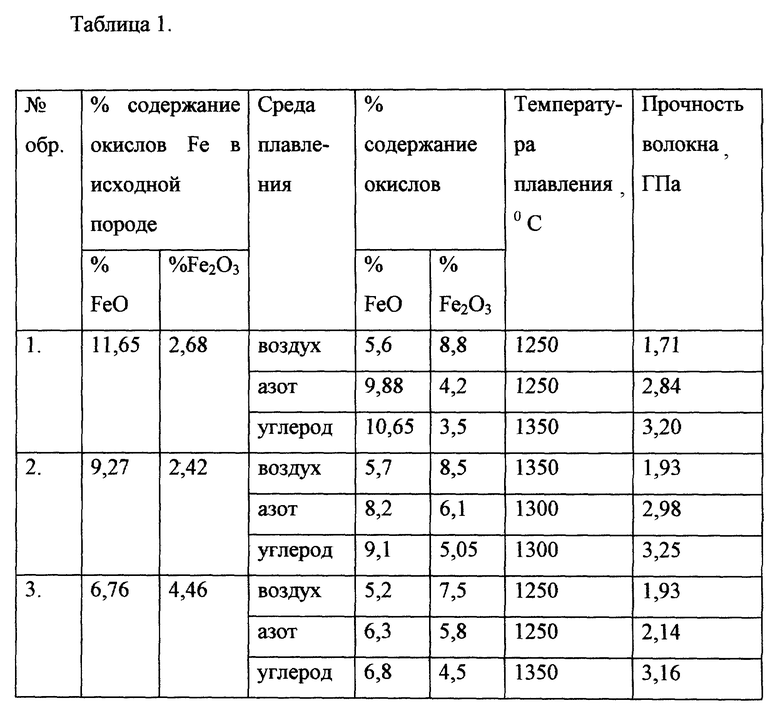

Плавление базальтосодержащей породы осуществляют в электродуговой печи донного типа с углеродными электродами. Как показывают эксперименты, большинство базальтов содержат 1 - 7% окиси железа Fe2O3 и 3 - 16% закиси железа FeO. При плавлении базальтов в обычных стационарных печах (газовых или электрических) происходят значительное окисление закиси железа и увеличение доли окиси железа в расплаве, т. е. значительно увеличивается соотношение Fe2O3/FeO по сравнению с соотношением их в первоначальной породе. Регулируя скорость окисления FeO в Fe2O3, можно получить волокна большей прочности и лучшего качества. При этом скорость окисления желательно иметь наименьшую, а соотношение FeO/Fe2O3 наибольшее. Помещенный углеродный стержень в расплавленный базальт без дополнительных технологических приемов замедляет скорость окисления FeO, при этом происходит снижение содержания Fe2O3 по мере его образования. Окись углерода, образующаяся в этом случае, является восстановительной средой, позволяющей получить качественные волокна значительно большей прочности на растяжение. Эти соотношения обеспечивают стабильность температурного диапазона и вязкости, необходимых для получения волокна повышенной прочности и качества. Данные по качеству волокна сведены в табл. 1.

Сужение количественного интервала в соотношениях группы оксидов Al2O3, SiO2, CaO, MgO позволило добиться более стабильных и плавных температурных переделов при плавлении пород базальтовой группы и температурных переделов при выработке волокна, что в свою очередь улучшило качество волокна, его водостойкость, температуроустойчивость и значительно уменьшило содержание неволокнистых включений в конечном продукте. Повышение соотношения более 7 приводит к увеличению образований неволокнистых включений в результате повышения вязкости и скорости истечения струи расплава. Образующийся при этом расплав железа удаляют, что обеспечивает исключение влияния примесей на качество волокна и возможное изменение соотношения оксидов железа.

Кроме того, охлажденный расплав сливают через фильеру, а раздув струи осуществляют паром, что позволяет получить качественное волокно при экологически безопасном производстве. При этом параметры технологии раздува струи расплава выбраны оптимальными для обеспечения заданных параметров волокон и минимальному образованию неволокнистых включений.

Измельчение породы до порошкообразного состояния с модулем крупности 0,5 - 2,0 позволяет повысить производительность печи, значительно упростить технологические переделы при смешивании и дозировании компонентов, улучшить качество волокна и его эксплуатационные показатели (прочность, коррозионностойкость, температуроустойчивость).

Предлагаемая технологическая линия получения минераловатных изделий отличается наличием теплообменника, что обеспечивает при одновременной загрузке равномерный нагрев по всему объему базальта воздушным горячим потоком от топочного пространства плавильной печи, что позволяет утилизировать отходящие газы и сократить расход топлива.

Плавильная печь выполнена электродуговой донного типа с углеродными электродами и снабжена расположенной в ее нижней части стабилизирующей камерой для усреднения состава стекломассы и охлаждения расплава до температуры выработки волокна, имеющей в донной части сливное отверстие для удаления расплава железа и сливное устройство для расплава стекломассы, выполненное в виде фильеры со съемной втулкой, при этом устройство для раздува выполнено в виде эжектора, смонтированного с возможностью перемещения в продольном и поперечном направлениях. Причем стабилизирующая камера снабжена дополнительными нагревателями, отделена от топочного пространства плавильной печи колосниковой решеткой и выполнена высотой, равной 0,4 - 0,6 высоты плавильной печи, а сливное устройство имеет съемную втулку с отверстиями общей площадью поперечного сечения 30 - 120 мм2, выполненную из молибдена или диоксида циркония. Использование углеродных электродов позволяет создать восстановительную среду в топочном пространстве и значительно увеличить содержание в расплаве FeO, способствующее улучшению качества волокна и повышающее прочность волокна на растяжение. При этом в процессе плавления в нижней части печи происходит накопление чистого железа с небольшим содержанием кремния, титана, хрома, которое удаляется через сливное отверстие в печи.

Наличие в плавильной печи стабилизирующей секции расплавленной стекломассы способствует стабилизации расплава по объему при выходе из печи с заданной температурой, при этом не требуется дополнительных площадей и затрат на ее сооружение. Высота стабилизирующей камеры определяется заданными соотношениями окислов расплава и температурой. В качестве дополнительных нагревателей могут быть использованы тэны. Причем стабилизирующая камера отделена от топочного пространства колосниковой решеткой.

Сливное устройство выполнено в виде фильеры со съемной втулкой, выполненной из диоксида циркония или молибдена, при этом площадь поперечного сечения отверстия втулки и скорость прохождения расплава имеют соотношение 30 - 120 мм2/500 - 2000 м/с. Такая фильера способствует повышению качества, прочности и температуроустойчивости волокна, а также увеличению производительности процесса раздува волокна при значительном увеличении долговечности и соответственно срока службы фильеры, что влечет уменьшение стоимости волокна.

Устройство для раздува выполнено в виде эжектора, куда подается пар под давлением 0,45 - 1,2 МПа и температурой 150 - 200oC. Устройство имеет возможность перемещения эжектора к расплаву как в поперечном, так и в продольном направлениях. Предлагаемое устройство раздува является экологически чистым. Пар и обеспылеватель, находящийся в расплаве, обеспечивают осаждение пыли и мельчайших волокнистых частиц и не дают им возможности попадать в воздушную окружающую среду, тем самым не нарушая жизнедеятельности человека и животного мира.

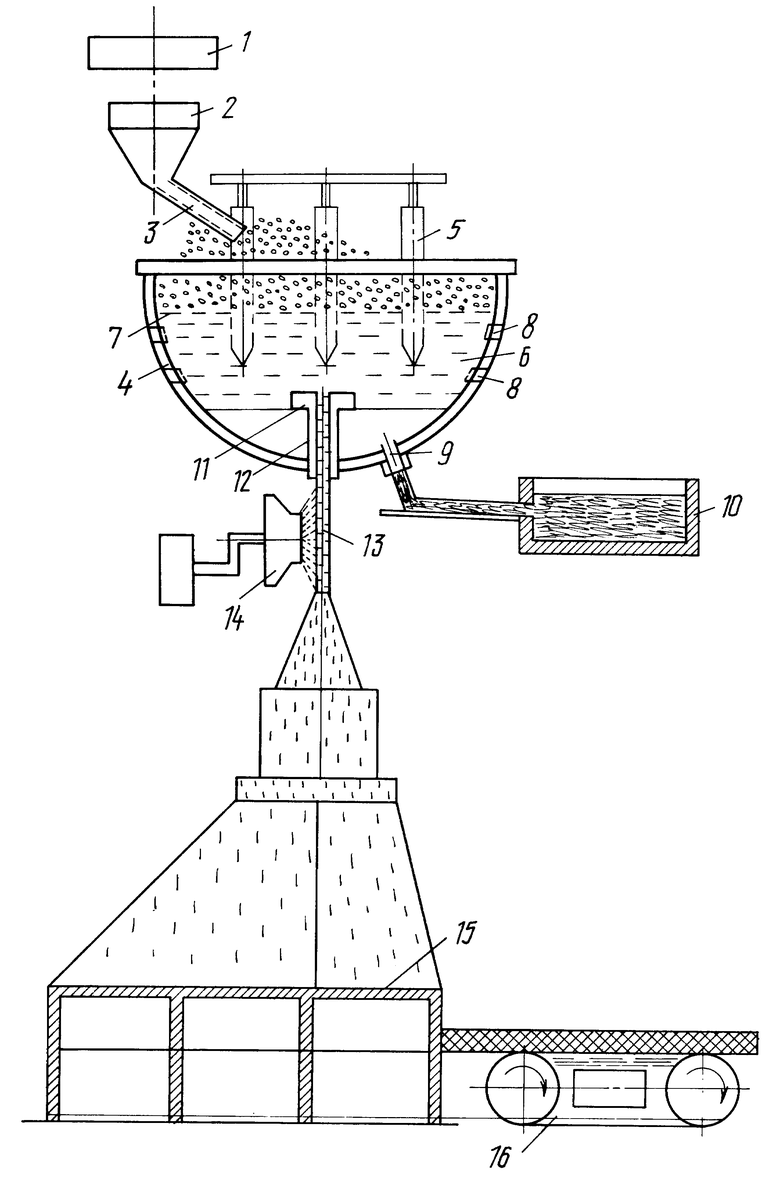

На чертеже представлена технологическая линия для способа получения минераловатных изделий из базальтосодержащих пород.

Технологическая линия содержит дозатор 1, загрузчик породы 2, теплообменник 3, соединенный с топочным пространством плавильной печи 4. Плавильная печь 4 имеет углеродные электроды 5, стабилизирующую секцию 6, отделенную от топочного пространства колосниковой решеткой 7. Плавильная печь 4 и стабилизирующая секция 6 снабжены системами обогрева из углеродных электродов 5 и дополнительных тэнов 8. Стабилизирующая секция 5 имеет сливное отверстие 9 для расплава железа, соединенное с емкостью 10 для сбора расплава железа, сливное устройство, выполненное из фильеры 11, снабженной съемной втулкой 12, через которую происходит истечение расплава 13, эжектор 14, камеру волокноосаждения 15 и устройство для формирования минераловатных изделий 16.

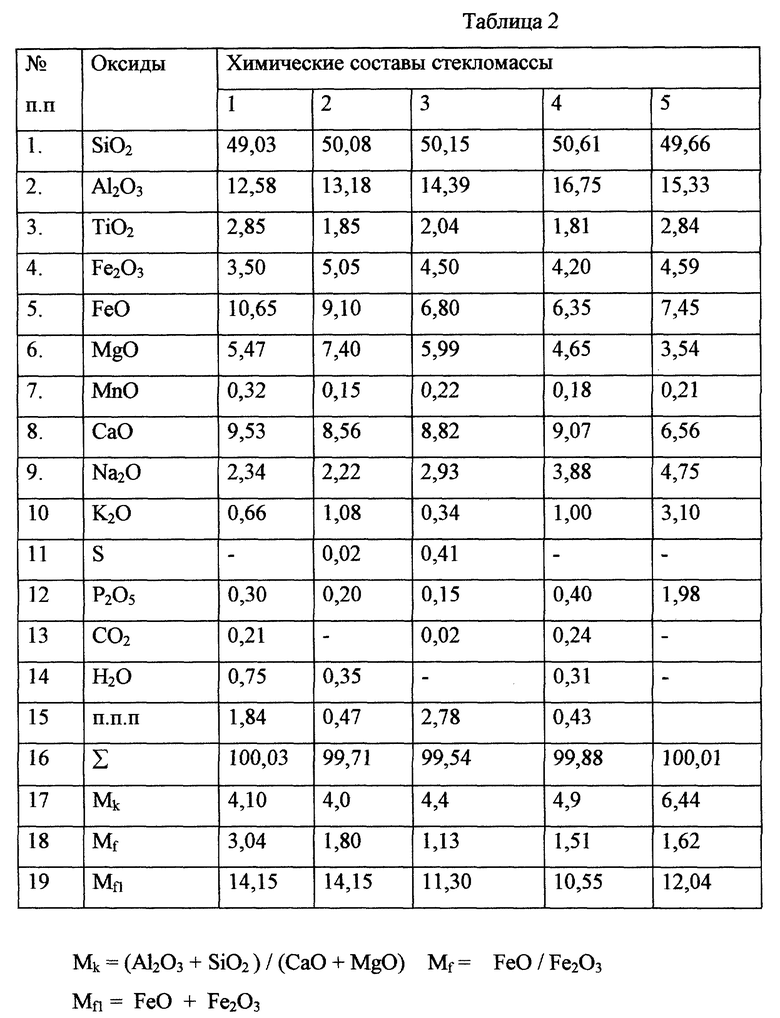

Способ получения минераловатных изделий осуществляют следующим образом. Используют базальты составов, приведенных в табл. 2.

Породы базальтов предварительно очищают от примесей, измельчают до порошкообразного состояния с модулем крупности 0,5 - 2,0 мм, при этом в случае необходимости вводят дополнительно различные добавки из доломита, извести, глины, суглинка, соды и других веществ, которые также очищают и измельчают до порошкообразного состояния и через дозатор 1 загружают в плавильную печь 4. При этом дозатор соединен с теплообменником 3, в котором смесь подогревают до температуры 150 - 900oC горячим воздухом, отходящим от топочного пространства печи 4. Подогретая смесь поступает в плавильную электропечь донного типа 4 с углеродными электродами 5, где плавится при температуре 1450 ± 150oC до образования расплава стекломассы. После этого расплав стекломассы поступает в стабилизирующую секцию 6 плавильной печи 4, в которой происходят стабилизация расплава до температуры выработки волокна и усреднение массы по количественному составу компонентов в расплаве. Плавильная печь 4 и стабилизирующая секция 6 снабжены углеродными электродами 5 и дополнительными тэнами 8 и разделены колосниковой решеткой 7. Из стабилизирующей секции 6 расплав 13 истекает через фильеру 11, снабженную втулкой из диоксида циркония 12, площадь поперечного сечения которой и скорость прохождения через нее расплава связаны соотношением 30 - 120 мм2 / 500 - 2000 м/с. Вытекающий расплав перерабатывается в волокно при помощи эжектора 14, снабженного соплом, куда подается пар под давлением 0,45 - 1,2 МПа и температурой 150 - 200oC. Эжектор смонтирован с возможностью перемещения сопла к расплаву в поперечным и продольном направлениях. Затем волокно осаждается в камере волокноосаждения 15 и подается на устройство 16 для формирования минераловатных изделий.

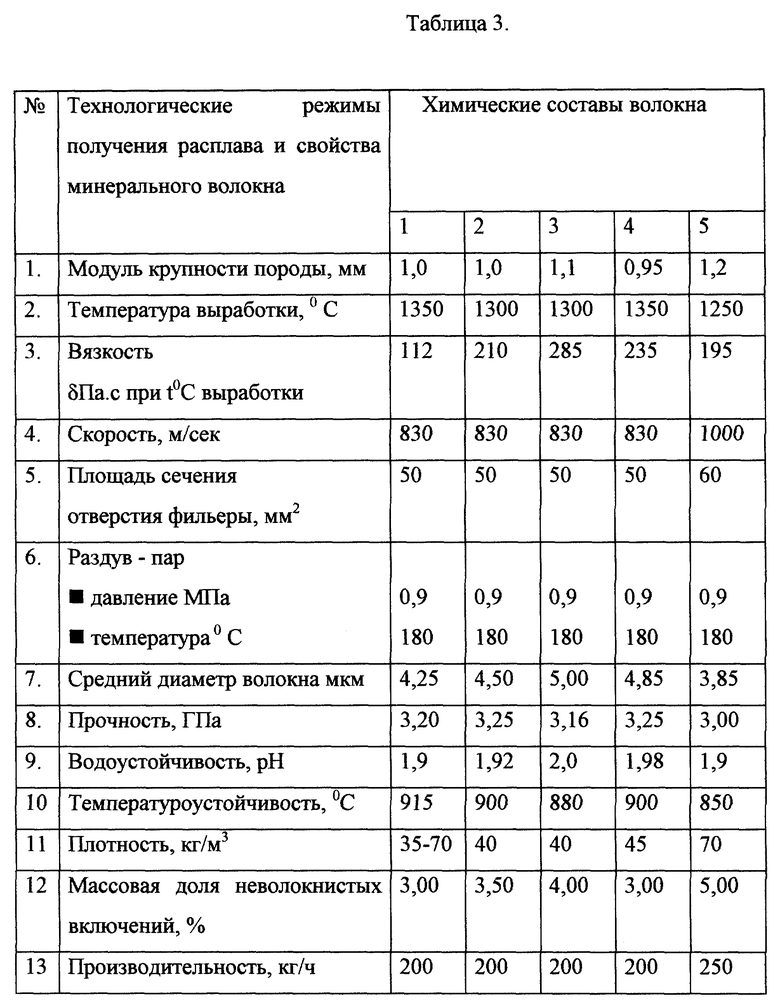

Физико-механические свойства базальтового минераловатного утеплителя представлены в табл. 3.

Как видно из данных табл. 3, предлагаемый способ и технологическая линия для его осуществления позволяют получить дешевый, качественный, экологически чистый, нетоксичный минераловатный материал повышенной огнестойкости, водостойкости, с минимальным содержанием неволокнистых включений из базальтовых пород широкого диапазона по простой, но производительной технологии.

Источники информации

1. Патент RU N 2039019 C1 6, С 03 С 13/02, БИ N 19, 1995; патент RU N 2102342 C1 6, С 03 В 37/00, БИ N 2, 1998.

2. PCT WO 98/22401, 28.05.98; RU N 2016864 C1 5, С 03 С 13/06, БИ N 14, 1994; RU N 2090524 C1 6, С 03 В 37/00, БИ N 26, 1997; SU N 1583377 A1 5, С 03 С 13/06, БИ N 29, 1990.

3. Патент SU N 2058951, кл. С 03 В 37/06, БИ N 2, 1996; авт. св. SU N 1049443, кл. С 03 В 37/06, 1983; авт. св. SU N 1474111, кл. С 03 В 37/06, 1989; патент SU N 1806104, кл. С 03 В 37/06, 1993.

4. Патент N 2100299, кл. C1 6 С 03 В 37/06, БИ N 36, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118300C1 |

| СПОСОБ ПЛАВЛЕНИЯ БАЗАЛЬТОВОГО СЫРЬЯ | 2006 |

|

RU2297986C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО АЛЮМОСИЛИКАТНОГО ВОЛОКНА | 2001 |

|

RU2180892C1 |

| БАЗАЛЬТОВОЕ НЕПРЕРЫВНОЕ ВОЛОКНО | 2008 |

|

RU2381188C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКОН ИЗ ГОРНЫХ ПОРОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ "МОДУЛЬ КИБОЛ-ГРАНУЛА" | 2008 |

|

RU2452696C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ НЕПРЕРЫВНЫХ ВОЛОКОН С ФИДЕРНОЙ ПЕЧЬЮ | 2009 |

|

RU2412120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 1992 |

|

RU2102342C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА ПОВЫШЕННОГО КАЧЕСТВА | 2005 |

|

RU2303005C2 |

Изобретение относится к производству строительных материалов и может быть использовано для теплозвукоизоляции конструкций зданий различного назначения, в текстильной, мебельной и медицинской промышленности. Технической задачей изобретения является расширение технических возможностей использования базальтовых пород широкого диапазона, упрощение производства, сокращение технологического цикла, повышение качества изделий. Базальтосодержащую породу перед загрузкой в печь предварительно подогревают, плавление породы осуществляют в электродуговой печи донного типа с углеродными электродами. Перед охлаждением расплав нагревают до температуры выше температуры плавления на 50 - 250oС и выдерживают в стабилизирующей камере печи до получения усредненного состава стекломассы с соотношением основных компонентов: 3,0 < (Al2O3 + SiO2)/(CaO + MgO) > 7,0; FeO/Fe2O3 > 0,5; FeO + Fe2O3 = 7,0 - 14,5% и расплава железа. Затем расплав железа удаляют, а охлажденный расплав стекломассы сливают через фильеру, при этом раздув струи осуществляют паром. Технологическая линия для получения минераловатных изделий из базальтосодержащих пород, включает дозатор породы, плавильную печь, устройство для охлаждения расплава до температуры выработки волокна, сливное устройство, устройство для раздува расплава, камеру осаждения волокон и устройства для формирования изделий. Линия снабжена теплообменником. Плавильная печь выполнена электродуговой донного типа с углеродными электродами и снабжена расположенной в ее нижней части стабилизирующей камерой, имеющей в донной части сливное отверстие для удаления расплава железа и сливное устройство для расплава стекломассы, выполненное в виде фильеры со съемной втулкой. Устройство для раздува выполнено в виде эжектора, смонтированного с возможностью перемещения в продольном и поперечном направлениях. 2 с. и 6 з.п. ф-лы, 3 табл., 1 ил. )

3,0 < (Al2O3 + SiO2)/(CaO + MgO) > 7,0;

FeO/Fe2O3 > 0,5;

FeO + Fe2O3 = 7,0 - 14,5%

и расплава железа, после чего расплав железа удаляют, а охлажденный расплав стекломассы сливают через фильеру, при этом раздув струи осуществляют паром.

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА БАЗАЛЬТОВЫХ ГОРНЫХ ПОРОД | 1992 |

|

RU2102342C1 |

| RU 2058951 C1, 27.04.1996 | |||

| DE 3509424 A1, 18.09.1986 | |||

| МЕХАНИЗМЫ СИГНАЛИЗАЦИИ ДЛЯ ГРУПП С БОЛЕЕ МЯГКОЙ ПЕРЕДАЧЕЙ ОБСЛУЖИВАНИЯ | 2007 |

|

RU2419258C2 |

Авторы

Даты

2000-05-27—Публикация

1999-02-18—Подача