Предложенное изобретение касается способа получения (со)полимеров пропилена с незначительными количествами других C2-C12-, в частности C2-C6-α- моноолефинов путем полимеризации, в частности путем твердофазной полимеризации мономера или мономеров при температурах от 20 до 160oC, в частности от 50 до 120oC, и давлении от 1 до 100, в частности от 20 до 70 бар, с помощью каталитической системы Циглера-Натта.

Способы полимеризации такого типа известны; их отличие от сравнимых других способов состоит в особом приготовлении каталитической системы. Ближайшим решением к предлагаемому способу можно назвать способ, описанный в европейской заявке на патент ЕР-А-306 857.

При приготовлении каталитической системы учитывают следующие требования и особенности.

Каталитическая система должна быть легко приготовляемой и должна обеспечивать высокий выход полимера, который должен содержать по возможности наибольшую изотактическую часть. Каталитическая система должна, кроме того, обеспечивать получение полимеров с особыми морфологическими свойствами в части однородности величины зерна и/или снижения количества мелкозернистой части и/или высокого насыпного веса. Наряду с этим для управления полимеризационной системой, переработки полимеризата и/или изменения его важнейших параметров значение имеет также низкое содержание галогенов в полимере особенно с точки зрения коррозионной проблемы, что должно достигаться увеличением выхода полимера и/или системой катализаторов, которая содержит по возможности малое количество галогенов.

В EP заявке на патент А 306 867 описана каталитическая система из титанового, алюминиевого и силанового компонентов, причем титановый компонент состоит из специального носителя, определенного алканола, тетрахлорида титана и специально подобранного производного фталевой кислоты. При получении этого титанового компонента требуется, однако, множество промежуточных стадий, что является недостатком способа. Кроме того, выход полимера неудовлетворительный.

Задачей предложенного изобретения является поэтому ликвидация названных недостатков.

Было обнаружено, что поставленная задача может быть решена с помощью способа получения каталитической системы, которая содержит, как и известная система, титан-магниевый компонент (1), полученный из 1) специального носителя, который определенным образом может быть получен из 1а) определенного мелкодисперсного силикагеля, который обладает относительно большим содержанием влаги, 1б) магнийорганического соединения и 1в) определенного газообразного хлорирующего средства, (II) определенного алканола, (III) тетрахлорида титана, а также (IV) специально подобранного производного фталевой кислоты в условиях, отличных от условий, описанных в вышеуказанной публикации.

Согласно настоящему изобретению предлагается способ получения (со)полимеров пропилена полимеризацией пропилена или сополимеризацией пропилена с C2-C12-альфа-олефином при 20-120oC и давлении 1-100 бар в присутствии каталитической системы, состоящей из титан-магниевого компонента, представляющего собой продукт реакции тонкодисперсного силикагеля с диаметром 1-1000 мкм, объемом пор 0,3-5 см3/г, удельной поверхностью 100-1000 м2/г общей формулы SiO2•а Al2O3, где а 0-2, с содержанием влаги, обеспечивающем потерю массы силикагеля при прокаливании в течение 0,5 ч при 1000oC на 1-20 с магнийорганическим соединением общей формулы MgR3R4, где R3 и R4 - C2-C10-алкил, хлорирующим агентом, выбранным из группы, включающей хлор и хлористый водород, C1-C8-алканолом, тетрахлоридом титана и производным фталевой кислоты общей формулы

где X и Y хлор, C1-C10-алкокси или X=Y=0, с последующей экстракцией тетрахлоридом титана, выделением и промывкой твердого остатка жидким углеводородом до содержания в жидком углеводороде тетрахлорида титана менее 2 мас. алюминиевого компонента общей формулы AlR3, где R - C1-C8-алкил, и силанового компонента общей формулы R1 n Si(OR2)4-n, где R1 насыщенный алифатический или ароматический остаток до C16, R2 - C1-C15-алкил, n 0-3, при атомном соотношении титана и алюминия в алюминиевом компоненте от 1:10 до 1:800 и мольном соотношении алюминиевого и силанового компонентов от 1:0,01 до 1: 0,80.

Способ в соответствии с изобретением отличается тем, что процесс проводят в присутствии каталитической системы в качестве титанового компонента, включающей продукт, полученный при введении C1-C8-алканола в продукт реакции силикагеля с магнийорганическим соединением и хлорирующим агентом в среде н-гептана с последующим введением тетрахлорида титана и производного фталевой кислоты и экстракцией полученной реакционной смеси смесью тетрахлорида титана с этилбензолом с содержанием этилбензола в смеси, по крайней мере, 5 мас.

Предпочтительно вести процесс в присутствии каталитической системы, включающей силановый компонент общей формулы R1 n Si(OR2)4-n, где R1 фенил или C1-C4-алкилфенил, R2 C1-C4-алкил, n 1-2.

Особенно желательно вести процесс в присутствии каталитической системы, включающей силановый компонент общей формулы R1 n Si(OR2)4-n, где R1 C1-C2-алкилфенил, R2 C1-C2-алкил, n 1-2.

Более подробно способ согласно настоящему изобретению и его отличия от известного способа, описанного в европейской заявке на патент 306867, описываются ниже.

(1.1) На первой стадии (1) используют носитель, полученный из (1а) тонкодисперсного силикагеля, который обладает диаметром частиц от 1 до 1000, предпочтительно 5-500, и особенно предпочтительно от 10 до 200 мкм, с объемом пор от 0,3 до 5,0, в частности от 1,0 до 3,0 см3/г, поверхностью от 100 до 1000, в частности от 200 до 500 м2/г, соответствует формуле SiO2•а Al2O3, в которой а означает число от 0 до 2, в частности от 0 до 0,5, и таким содержанием влаги, что при температуре 1000oC в течение 0,5 ч удаляется воды от 1 до 20, предпочтительно от 2 до 15 и, в частности, от 4 до 100 мас. считая на исходный общий вес силикагеля (1б) магнийорганического соединения формулы MgR3R4, в которой R3 и R4 означают C2-C10, предпочтительно C4-C8-алкил, и (1в) газообразного хлорирующего агента, выбранного из группы, включающей хлор и хлористый водород.

(1.1.1) Вначале в жидкий инертный углеводород, в частности н-гептан, при постоянном перемешивании при температуре от 10 до 120, в частности от 20 до 100oC, одновременно добавляют тонкодисперсный силикагель (1а) и вышеуказанное магнийорганическое соединение (1б), при этом используют на 10 мольных частей силикагеля в пересчете на кремний от 1 до 10, предпочтительно от 1,5 до 5 мольных частей магнийорганического соединения (1б), и всю смесь выдерживают обычно в течение от 0,5 до 5, особенно предпочтительно 1-2 ч, предпочтительно при температуре в интервале от 20 до 140oC, особенно предпочтительно при 60-90oC, затем

(1.1.2) при постоянном перемешивании, предпочтительно при температуре в интервале от -20 до +80, и особенно предпочтительно при 0 +60oC в смесь, полученную на стадии (1.1.1), пропускают газообразное хлорирующее средство (Iв), причем используют на одну мольную часть магнийорганического соединения (IIб) 2-40, предпочтительно 5-20 мольных частей хлорирующего вещества, выбранного из группы, включающей хлор и хлористый водород (Iв), все выдерживают предпочтительно 0,5-5, и особенно желательно 0,5-1 ч при температуре в указанном выше интервале. Полученную реакционную массу непосредственно используют на второй стадии.

(1.2) На второй стадии для получения содержащего твердую фазу промежуточного продукта кроме (1) носителя, полученного на первой стадии, используют (II) C2-C6-алканол, в частности этанол, (III) тетрахлорид титана, а также (IV) производное фталевой кислоты формулы

в которой X и Y означают кислород, или X и Y хлор, C1-C10-алкокси, предпочтительно C1-C8-алкоксигруппа, в частности бутоксигруппа, нижеследующим образом:

(1.2.1) В жидкий инертный углеводород, в частности н-гептан, при постоянном перемешивании предпочтительно при комнатной температуре одновременно вводят носитель (I) и алканол (II), причем используют на 1 мольную часть носителя в пересчете на магний (1) 1-5, предпочтительно 2,5-3,5 мольных части алканола (II), и все вместе выдерживают в течение предпочтительно 0,5-5, предпочтительно 1-2 ч при температуре от 20 до 140oC, в частности 70-90oC, непосредственно после этого

(1.2.2) при постоянном перемешивании предпочтительно при комнатной температуре в реакционную смесь, полученную выше в 1.2.1, подают тетрахлорид титана (III), причем используют на 1 мольную часть носителя (I) в пересчете на магний 2-20, в частности 4-8 мольных частей тетрахлорида титана (III), и производное фталевой кислоты (1V), причем используют на 1 мольную часть носителя (I) в пересчете на магний 0,01-1, предпочтительно 0,1-0,4, и особенно желательно 0,25-0,35 мольной части производного фталевой кислоты (IV). Все выдерживают предпочтительно в течение 0,5-5, в частности 1-2 ч, предпочтительно при температуре от 10 до 150, в частности 90-120oC, в частности 90-120oC, затем

(1.3) Реакционную массу, содержащую твердую фазу, непосредственно используют дальше при температуре в интервале от 100 до 150, в частности от 115 до 135oC, в течение 0,2-5, в частности 1,5-3 ч, подвергая одно- или многостадийной или непрерывной экстракции тетрахлоридом титана или смесью тетрахлорида титана и имеющим до 12, предпочтительно до 10 атомов углерода алкилбензолом, в частности этилбензолом, в количестве, по крайней мере, 5, в частности, по крайней мере, 10 вес. от тетрахлорида титана. При этом используют на 10 весовых частей полученного на второй стадии, содержащего твердую фазу промежуточного продукта всего 10-1000, предпочтительно 20-800, в частности 40-300 весовых частей экстракционного агента, и, наконец:

(1.4) на четвертой стадии полученный на третьей стадии твердофазный продукт промывают жидким инертным углеводородом, в частности алканом, до тех пор пока углеводород не будет содержать менее 2, предпочтительно менее 1 мас. тетрахлорида титана, и таким образом получают титановый компонент (I).

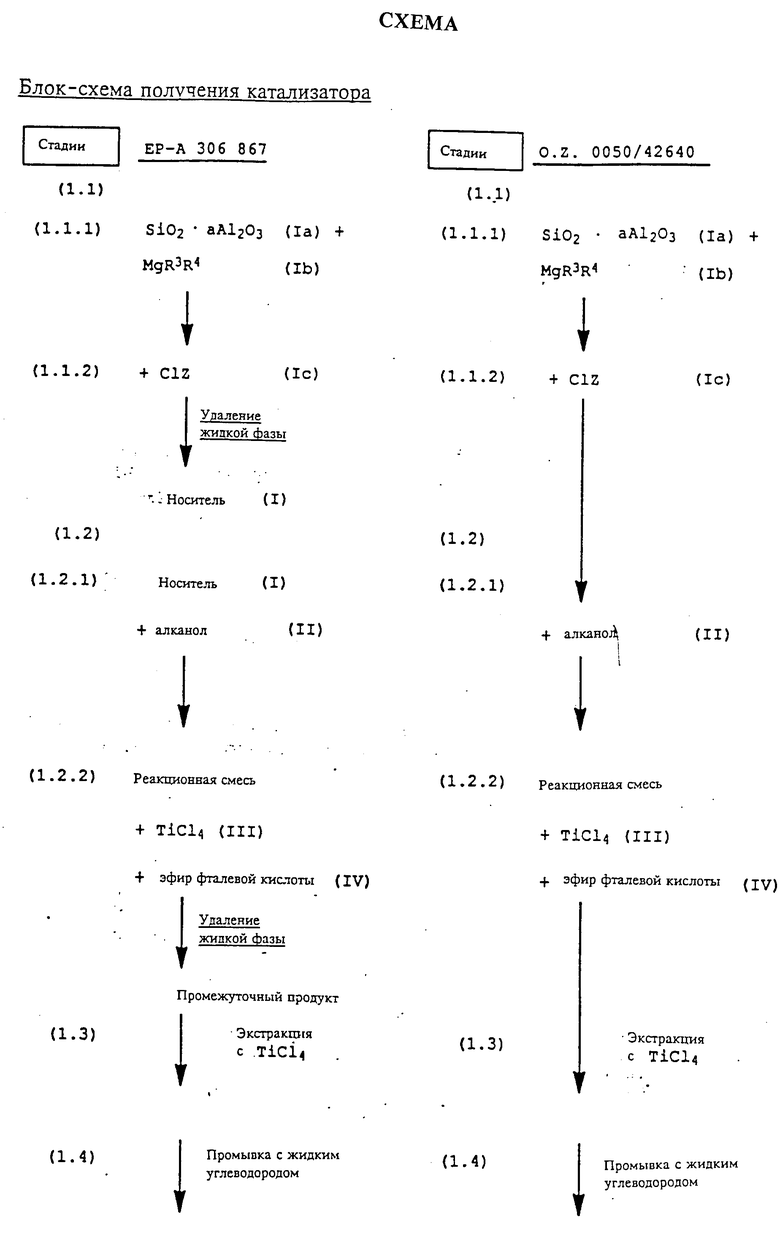

Ниже приведена схема получения используемого катализатора по предлагаемому способу и по известному способу, на которой виды также отличия способов (см. схему в конце текста).

Благодаря предложенному изобретению способ полимеризации как таковой можно проводить, используя обычные технологические приемы, например, проводить периодически, с отдельными ритмами и непрерывно. Предпочтительно использовать способ суспензионной полимеризации. Упомянутые технологические приемы, другими словами, технологические варианты полимеризации α-моноолефинов по Циглеру-Натта, известны из литературы и практики, так что говорить об отдельных частностях излишне.

Следует отметить, что в случае проведения способа в соответствии с изобретением молекулярный вес полимера можно регулировать с помощью обычных мер, например с помощью регуляторов, в частности водорода.

Что касается новой каталитической системы, то следует сказать:

1) Используемый для получения титанового компонента мелкодисперсный силикагель (Iа) является, как правило, алюмосиликатом или, в частности, двуоксидом кремния; важно, чтобы он обладал требуемыми свойствами. Как оказалось, обычные силикагели с указанными свойствами доступны, так как имеются в продаже, и очень хороши для носителя. Особое значение имеет то, что силикагель обладает таким содержанием влаги, что при температуре 1000oC в течение 0,5 ч он теряет от 1 до 20, предпочтительно 2-15, и, в частности, 4-10 мас. считая на исходный вес силикагеля, воды (метод дифференциальной термографии).

Используемое соответствующее магнийорганическое соединение (Iб) может быть, например, дибутилмагнием, дигексилмагнием и особенно бутилоктилмагнием.

Используемый газообразный хлорирующий агент (Iв) должен быть по возможности сухим и чистым; он выбирается из хлора или хлористого водорода.

Использующийся в качестве вспомогательного вещества жидкий инертный углеводород может быть углеводородом такого типа, которые обычно используются с титановым компонентом для каталитической системы типа Циглера-Натта, который без вреда для каталитической системы или титанового компонента используют в реакции. В качестве примеров таких углеводородов следует назвать пентаны, гексаны, гептаны, бензины и циклогексан.

Используемые для получения титанового компонента (I) алканолы (II) могут иметься в продаже; они должны обладать предпочтительно относительно высокой степенью чистоты. Очень годятся, например, этанол, н-пропиловый, изопропиловый, н-бутиловый, изобутиловый или трет.-бутиловый спирт. Особенно пригоден этанол.

Используемый для получения титанового компонента (I) тетрахлорид титана (II) должен быть обычным для систем катализаторов типа Циглера-Натта. Углеводород, использующийся в смеси с тетрахлоридом титана, должен быть по возможности сухим и чистым.

Использующееся, указанное выше, производное фталевой кислоты (IV) может быть также торговым соединением; оно должно иметь предпочтительно высокую степень чистоты. Как уже указывалось, для способа в соответствии с изобретением очень пригоден дибутилфталат. Но другие диалкиловые эфиры фталевой кислоты, а также ангидрид фталевой кислоты и дихлорангидрид фталевой кислоты также пригодны.

Используемый для получения титанового компонента (I) на стадии (1.4) углеводород также может быть торговым соединением, но предпочтительно он должен обладать относительно высокой степенью чистоты.

Получение титанового компонента (I) является простым, и для специалиста не требуется пояснения. К стадиям (1.1) и (1.2) следует лишь сказать, что они проводятся без выделения соответствующего получающегося твердого вещества, и, в частности, следует обратить внимание на то, что на стадии (1.1.2) вся жидкая фаза остается в реакционном сосуде и без разделения ее переводят в стадию (1.2).

На стадии (1.1.2) содержащий твердую фазу продукт должен оставаться, по крайней мере, с 5 жидкой фазы и ни в коем случае не должен быть выделен в сухом виде.

На стадии (1.3) содержащий твердую фазу продукт выделяют, например, фильтрацией, но он не должен быть сухим.

2) В качестве алюминиевого компонента (II) указанной формулы следует иметь в виду соответствующие этой формуле обычные соединения; они широко известны из литературы и практики и не требуют более подробных пояснений. В качестве наиболее предпочтительного представителя в качестве примера следует назвать триэтилалюминий.

Силановый компонент (III), дополняющий катализаторную систему, в частности, является триалкоксиалкилфенилсиланом или диалкоксидиалкилфенилсиланом указанной формулы. В качестве наиболее предпочтительных представителей следует назвать триэтокситолилсилан, а также диметоксидитолилсилан; кроме того, следует назвать, например, триэтоксиэтилфенилсилан, триметокситолилсилан, а также диэтоксидитолилсилан.

Способ в соответствии с изобретением позволяет получать успешно гомо- и сополимеры, например, бинарные или тройные, а также блок-сополимеры пропена с меньшими количествами других C2-C12-a-моноолефинов, причем особенно пригодными для полимеризации a-моноолефинами в качестве сомономеров являются этен, бутен-1, 4-метилпентен-1 и гексен-1; но пригодны также, например, н-октен-1, н-децен-1, а также н-додецен-1.

Пример получения полипропилена

а) Получение титанового компонента (I)

Способ осуществляют следующим образом:

(1.1) На первой стадии (I) получают носитель, используя:

(1а) мелкодисперсного силикагеля (SiO2), который имеет диаметр частиц от 20 до 45 мкм, объем пор 1,75 см3/г, поверхность 320 м2/г и такое содержание влаги, что при температуре 1000oC в течение 0,5 часа теряется воды 7,4 мас. считая на начальный общий вес силикагеля (метод измерения: дифференциальная термография); (Iб) бутил-октилмагния и (Iв) хлористый водород.

(1.1.1) В н-гептан при постоянном перемешивании с помощью мешалки при комнатной температуре вносят одновременно тонкодисперсный силикагель (Iа) и бутил-октилмагний (Iб), при соотношении на 10 мольных частей силикагеля в пересчете на кремний (Iа) 5,0 мольных частей магнийорганического соединения (Iб), и выдерживают в течение 1,5 ч при температуре 90oC, затем

(1.1.2) при постоянном перемешивании с помощью мешалки при температуре 20oC в полученную выше в (1.1.1) смесь пропускают газообразный хлорирующий агент (Iв) в количестве на 1 мольную часть магнийорганического соединения (Iб) 10 мольных частей хлорирующего средства (Iв) и выдерживают 0,5 ч при температуре в указанном интервале, после чего

(1.2) получают содержащий твердую фазу промежуточный продукт, используя (I) полученный на первой стадии носитель, (II) этанол, (III) тетрахлорид титана, а также (IV) ди-н-бутиловый эфир фталевой кислоты следующим образом:

(1.2.1) в н-гептан при постоянном перемешивании с помощью мешалки при комнатной температуре одновременно вносят носитель (I), полученный на стадии 1.1.2, и этанол (II) в количестве: на 1 мольную часть носителя в пересчете на магний 1) 3 мольных части этанола (II) и все выдерживают 1,5 ч при температуре около 80oC, затем непосредственно после этого

(1.2.2) при постоянном перемешивании с помощью мешалки при комнатной температуре в полученную на стадии 1.2.1 реакционную смесь вводят тетрахлорид титана (III) в количестве: на 1 мольную часть носителя в пересчете на магний (I) 6 мольных частей тетрахлорида титана (III), и, наконец, вносят ди-н-бутиловый эфир фталевой кислоты в количестве: на 1 мольную часть в пересчете на магний (I) 0,30 мольных частей эфира фталевой кислоты (IV) и смесь, полученную в результате, выдерживают при перемешивании в течение 2 ч при температуре около 120oC и получают промежуточный продукт, содержащий твердую фазу.

(1.3) Полученный на второй стадии продукт, содержащий твердую фазу, при температуре 125oC в течение 2 ч подвергают непрерывной экстракции смесью тетрахлорида титана и этилбензола, количество которого к тетрахлориду титана составляет 15 мас. причем используют на 10 мас.ч. полученного на второй стадии содержащего твердую фазу промежуточного продукта 140 вес. частей смеси тетрахлорида титана и этилбензола; после этого полученный промежуточный продукт, содержащий твердую фазу, отфильтровывают и

(1.4) продукт промывают н-гептаном до тех пор, пока н-гептан не будет содержать менее 0,3 вес. тетрахлорида титана, и таким образом получают титановый компонент (I), содержащий 2,6 мас. титана, 9,7 мас. магния и 32,2 мас. хлора.

Для получения титанового компонента потребовалось 14 ч.

б) Полимеризация

В стальной автоклав объемом 10 л, снабженный мешалкой, загружали 50 г полипропенового порошка, 10 ммолей триэтилалюминия (в виде 1-молярного раствора в н-гептане) в качестве алюминиевого компонента (2), 1 ммол триэтокситолилсилана (в виде 1-молярного раствора в н-гептане) в качестве силанового компонента (3), 5 н. литров водорода и 100 мг вышеописанного титанового компонента (I) (приблизительно 0,05 ммол титана) при 30oC. Температуру реакции поддерживали в течение 10 мин 70oC, давление в реакторе при подаче газообразного пропена за это время поддерживали 28 бар.

Саму полимеризацию проводили при постоянном перемешивании при 70oC и 28 бар в течение 2 ч, причем прореагировавший мономер непрерывно дополняли свежим.

Сравнительный пример

Опыт проводили, как в примере 1, осуществленном согласно изобретению, однако как на стадии (1.1.2), так и на стадии (1.2.2) содержащий твердую фазу промежуточный продукт разделяли с отделением жидкой фазы и твердого продукта, который использовали на последующей стадии.

Для получения титанового компонента потребовалось 24 ч. К тому же способ требует устройство для сушки и для дозировки твердого вещества.

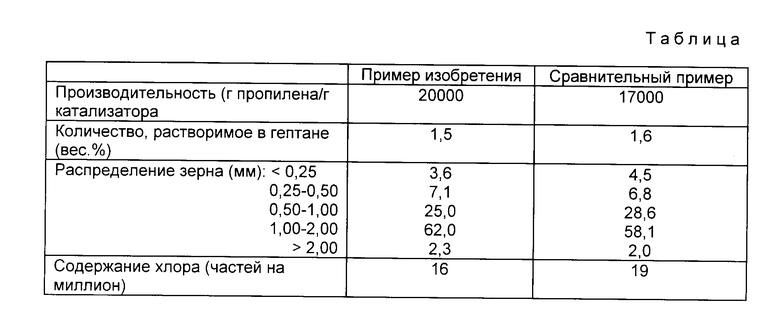

Производительность каталитической системы (I), растворимое количество в гептане (как мера изотактичности), распределение зерен и содержание хлора у полученного при этом полипропилена указаны в нижеследующей таблице.

Из сравнения примера, осуществленного согласно изобретению, и сравнительного примера по противопоставленной европейской заявке EP-A 306 867 ясно видно, что отказ от выделения промежуточных продуктов на стадиях 1.1.2 и 1.2.2 не только технологически упростит получение катализатор, но и позволит получить более эффективную каталитическую систему. Эти результаты показаны в табл. Из этой таблицы следует, что заявленная каталитическая система позволяет обеспечить большую производительность, позволяет получить полимеризаты с более низким содержанием мелкого зерна (величина зерна <0,25 мм) и снизить количество хлора. Получаемый в результате этого полимеризат может использоваться в очень широких пределах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА, КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 1991 |

|

RU2074864C1 |

| ПРЕКУРСОР ДЛЯ КАТАЛИЗАТОРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2623228C2 |

| СПОСОБ СТЕРЕОИЗБИРАТЕЛЬНОГО ПОЛУЧЕНИЯ Z-1,2-ДИАРИЛАЛЛИЛХЛОРИДОВ | 1990 |

|

RU2014317C1 |

| Z-1,2,-ДИАРИЛАЛЛИЛХЛОРИДЫ | 1992 |

|

RU2096401C1 |

| МЕТАЛЛООРГАНИЧЕСКОЕ СОЕДИНЕНИЕ В ТВЕРДОЙ ФОРМЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2615128C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛИЧЕСКИХ ЛАКТАМОВ | 1994 |

|

RU2120437C1 |

| ТВЕРДЫЙ ТИТАНОВЫЙ КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СОДЕРЖАЩИЙ ЕГО, И СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1996 |

|

RU2153509C2 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЗАПОЛНЕНИЯ РЕАКТОРА | 2001 |

|

RU2277228C2 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИРАЛЬДЕГИДА И/ИЛИ Н-БУТАНОЛА | 1995 |

|

RU2135456C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА НА НОСИТЕЛЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИТИЧЕСКАЯ СИСТЕМА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2162092C2 |

Способ получения полимеров пропена с помощью системы катализаторов Циглера-Натта из /1/ титанового компонента, который состоит из тонкодисперсного формованного силикагеля в качестве основы и титана, магния, хлора, а также производного бензолкарбоновой кислоты, /2/ алюминиевого компонента, а также /3/ силанового компонента. Характерным является использование титанового компонента /1/, который получают таким образом, что сначала /1.1/ получают /1/ носитель из /1а/ силикагеля, обладающего относительно высокой влажностью, /1б/ магний органического соединения и /1в/ газообразного хлорирующего агента, подвергая взаимодействию /1а/ с /1б/ по подстадии /1.1.1/, затем на подстадии /1.1.2/ в смесь, полученную в /1.1.1/, пропускают /1в/, после чего на второй стадии /1.2/ получают твердофазный промежуточный продукт из /I/, /II/ алканола, /III/ тетрахлорида титана, а также /IV/ производного фталевой кислоты таким образом, что на первой подстадии /1.2.1/ подвергают взаимодействию сначала /1/ с /II/, на подстадии /1.2.2/ непосредственно после этого вносят в смесь из /1.2.1/ /III/ при условии, что при /1.2.1/ или /1.2.2/ вносят также /IV/, /1.3/ затем твердофазный продукт после стадии /1.2/ экстрагируют тетрахлоридом титана или смесью тетрахлорида титана и углеводорода и /1.4/, наконец, продукт, полученный в стадии /1.3/, промывают жидким углеводородом. 2 з.п.ф-лы, 2 табл.

SiO2 • a Аl2O3,

где а 0 2,

с содержанием влаги, обеспечивающим потерю массы силикагеля при прокаливании в течение 0,5 ч при 1000oС на 1 20% с магнийорганическим соединением общей формулы

MgR3R4,

где R3 и R4 С2 С10-алкил,

хлорирующим агентом, выбранным из группы, включающей хлор и хлористый водород, С1 С8-алканолом, тетрахлоридом титана и производным фталевой кислоты общей формулы

где Х и Y хлор, С1 С10-алкокси или Х + Y O,

с последующей экстракцией тетрахлоридом титана, выделением и промывкой твердого остатка жидким углеводородом до содержания в жидком углеводороде тетрахлорида титана менее 2 мас. алюминиевого компонента общей формулы

AlR,

где R С1 С8-алкил,

и силанового компонента общей формулы

R

где R1 насыщенный алифатический или ароматический остаток до С16;

R2 С1 С15-алкил;

n 0 3,

при атомном соотношении титана и алюминия в алюминиевом компоненте от 1: 10 до 1:800 и мольном соотношении алюминиевого и силанового компонентов от 1: 0,01 до 1:0,80, отличающийся тем, что процесс проводят в присутствии каталитической системы, в качестве титанового компонента включающей продукт, полученный при введении C1 C8-алканола в продукт реакции силикагеля с магнийорганическим соединением и хлорирующим агентом в среде н-гептана с последующим введением тетрахлорида титана и производного фталевой кислоты и экстракцией полученной реакционной смеси смесью тетрахлорида титана с этилбензолом, с содержанием последнего по отношению к тетрахлориду титана по крайней мере 5 мас.

R

где R1 фенил или С1 С4-алкилфенил;

R2 С1 С4-алкил;

n 1 2.

R

где R1 С1 С2-алкилфенил;

R2 С1 С2-алкил; n 1 2.

| НАСАДКА ДЛЯ АППАРАТОВ С ПСЕВДООЖИЖЕННЬШСЛОЕМ | 0 |

|

SU306867A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-09-20—Публикация

1992-08-28—Подача