Изобретение относится к области металлургии благородных металлов, в частности к пирометаллургическим способам переработки золото- и серебросодержащих отходов, в частности отходов ювелирных сплавов различных технологий изготовления. Данное сырье имеет значительные примеси по элементам, связанным с технологией пайки, преимущественно кадмий, а также цинк, свинец, висмут и сурьму. Указанные примеси в значительной мере снижают физико-химические и механические свойства сплавов, что делает невозможным их использование для изготовления ювелирных изделий без предварительной очистки исходного сырья от примесей.

Известен классический аффинаж благородных металлов полное растворение, раздельное осаждение из растворов, плавка чистых металлов, а затем выплавка сплава [1] Способ позволяет получить кондиционные по примесям сплавы, но требует существенных экономических затрат и длительного цикла переработки до 3-х месяцев. Кроме того, растворение благородных металлов осуществляется в кислотах с высокой концентрацией, что делает способ экологически грязным и требует специального аппаратурного оформления.

Известны способы рафинирования и очистки сплавов цветных и благородных металлов.

Известен способ рафинирования жидких металлов и сплавов [2] Способ включает рафинирование жидких металлов путем электровакуумной обработки расплава. Предварительная обработка расплава электрическим током разрушает ионные связи активных окислов и ионизирует свободные атомы кислорода, что при создании вакуума над расплавом способствует удалению из расплава неметаллических включений.

Известен способ вакуумной обработки алюминиевых сплавов [3] С целью повышения степени очистки сплава от примесей, в частности цинка, сплав нагревают до температуры 850 900oC, вакуумируют и барботируют инертным газом.

Однако вышеуказанные способы не могут быть с достаточной эффективностью использованы для очистки благородных металлов, так как, исходя из свойств основных и примесных компонентов сплава, известные режимы не обеспечивают необходимого качества готового продукта.

По технической сущности более близким к предлагаемому объекту изобретения является способ очистки серебра [4] Способ относится к области металлургии благородных металлов и включает очистку серебра от примесей, таких как железо, магний, медь, свинец, марганец, кремний, алюминий и никель, путем расплавления исходного материала при температуре 1000oC и вакуумировании при давлении 5•10-2 10-3 Т в присутствии хлорида серебра. Содержание примесей при этом снижается на 1 3 порядка.

Однако указанный режим очистки обеспечивает удаление из расплава только вышеприведенных элементов и не обеспечивает достаточной глубины очистки от других примесей, а такой элемент, как кадмий, являющийся наиболее вредным и трудноудаляемым примесным включением в сплавах благородных металлов, по известной технологии вообще не удаляется.

Задачей, на решение которой было направлено предлагаемое изобретение, является обеспечение возможности переработки отходов благородных металлов с высокой эффективностью за счет сокращения продолжительности цикла переработки, повышения степени их очистки от примесей и получение готового продукта высокого качества.

Поставленная задача достигается тем, что в способе переработки отходов, содержащих благородные металлы, путем очистки от примесей, включающем плавку и вакуумирование, согласно изобретению плавку ведут с добавлением медного компонента в количестве, обеспечивающем повышение парциального давления пара испаряемых вредных примесей над расплавом, при этом массовое соотношение перерабатываемых отходов, содержащих благородные металлы, и добавляемого медного компонента поддерживают равным 1 (0,21 0,60), затем расплав вакуумируют при давлении 10-1 10-2 мм рт.ст. и выдерживают при температуре 1100 1200oC с перемешиванием в течение 20 30 мин. Процесс осуществляют в защитной атмосфере.

Указанные признаки, характеризующие предлагаемый режим переработки, являются существенными и в совокупности обеспечивают высокое качество получаемого сплава благородных металлов для изготовления ювелирных изделий.

Добавление в расплав медного компонента позволяет повысить термодинамическую активность элементов-примесей, в частности кадмия, что способствует их интенсивному испарению и отделению от благородных металлов. Это достигается за счет роста парциального давления паров примесных элементов, которое при воздействии высокой температуры будет превышать остаточное давление в системе, благодаря изменению соотношения между силами притяжения атомов в расплаве. Количество добавляемого медного компонента к расплаву в соотношении 1 (0,21 0,60) является оптимальным, так как при увеличении расхода меди не получается сплава, соответствующего ГОСТу по содержанию благородных металлов (за счет разубоживания), а при уменьшении снижается активность испарения примесных элементов из-за снижения отношения коэффициентов активностей примесей и благородных металлов.

Использование при обработке приема вакуумирования расплава обеспечивает ускорение и полноту протекания в нем физико-химических процессов, что приводит к значительному сокращению продолжительности процесса и повышению чистоты получаемого продукта.

Выбор параметров способа очистки золото- и серебросодержащих отходов обосновывается следующим. При наложении вакуума величиной менее 10-1 мм рт. ст. снижается скорость испарения примесей и увеличивается продолжительность процесса; величина вакуума более 10-2 мм рт.ст. нецелесообразна, так как при этом скорость удаления примесей существенно не возрастает, но возникает необходимость в использовании более дорогостоящего оборудования, что снижает эффективность способа. Продолжительность изотермической выдержки расплава в заявляемом интервале температур обеспечивает наиболее высокую степень очистки его от примесей. При увеличении температуры расплава более 1200oC увеличивается парциальное давление паров примесных элементов, в особенности кадмия, и, следовательно, их испаряемость. В тоже время увеличивается испаряемость основного компонента расплава серебра, что приводит к потерям его с возгонами. Нижний предел температуры 1100oC диктуется необходимостью получения расплава перерабатываемого материала. Выдержка расплава с перемешиванием в заявляемом интервале температур обеспечивает возможно большую степень обновления поверхности испарения и уменьшает лимитирующее диффузионное торможение процесса, что способствует увеличению скорости возгонки примесей и ведет к повышению качества готового продукта. При этом продолжительность выдержки менее 20 мин снижает степень удаления примесей, увеличение продолжительности выдержки более 30 мин не приводит к увеличению степени очистки вследствие наступления динамического равновесия в системе. Существенным условием является проведение процесса в защитной атмосфере с целью предотвращения окисления добавляемого медного компонента и насыщения расплава газообразными примесями.

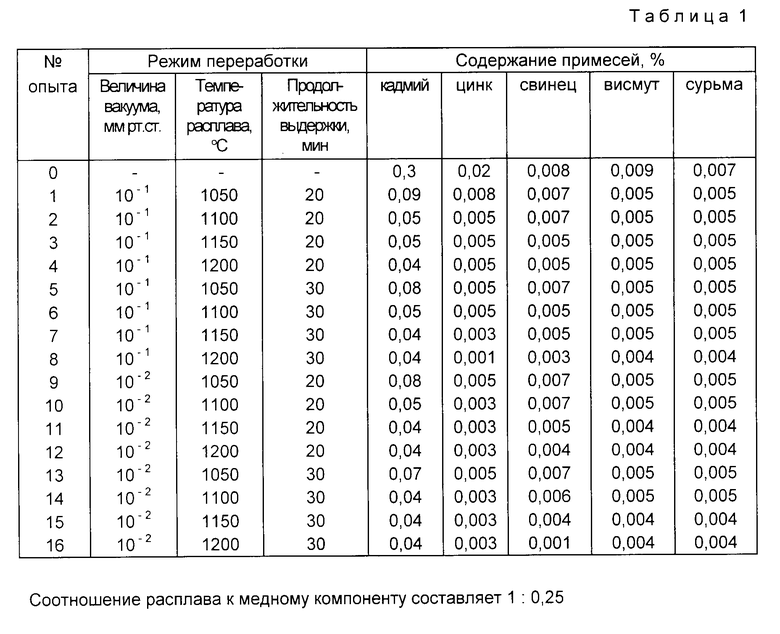

Способ осуществляли следующим образом. Отходы и лом благородных металлов в количестве 20 кг, содержащие золото и серебро и загрязненные примесями, кадмий 0,3, цинк 0,02, свинец 0,008, сурьма 0,007, висмут 0,009 загружали в графито-шамотовый тигель, добавляли медный компонент и расплавляли под защитой бутан-пропана. В качестве медного компонента использовали металлическую медь, медную стружку, медный порошок. Расплав вакуумировали и выдерживали при интенсивном перемешивании. Составы исходного расплава, содержание примесей в процессе переработки определяли методами рентгено-фазового, эмиссионного спектрального и химического анализов. Результаты очистки от примесей при различных параметрах представлены в табл.1, 2. Для получения сравнительных данных одну и ту же партию исходного материала подвергали переработке в оптимальных условиях заявляемым способом и существующим (табл.3).

Результаты испытаний показали, что предлагаемый способ обеспечивает более высокую степень очистки расплава от примесей. Получен высококачественный кондиционный сплав благородных металлов для ювелирных изделий. Предлагаемый способ по сравнению с известными не требует существенных экономических затрат, значительно сокращает продолжительность цикла переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2086685C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОСАДКОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100458C1 |

| ЮВЕЛИРНЫЙ СПЛАВ НА ОСНОВЕ ЗОЛОТА 585 ПРОБЫ | 1999 |

|

RU2170280C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОСМИЯ ИЗ ШЛИХОВОЙ ПЛАТИНЫ | 1993 |

|

RU2101373C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ | 1997 |

|

RU2115752C1 |

| СПЛАВ НА ОСНОВЕ ПЛАТИНЫ | 1995 |

|

RU2085606C1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ПОЛУПРОДУКТОВ | 1996 |

|

RU2095446C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2175354C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО-СЕРЕБРЯНЫХ СПЛАВОВ | 2020 |

|

RU2751202C1 |

Использование: касается пирометаллургических способов переработки золото- и серебросодержащих отходов. Сущность: способ включает плавку исходного материала с добавлением медного компонента в количестве, обеспечивающем повышение парциального давления пара испаряемых вредных примесей над расплавом, вакуумирование расплава при давлении 10-1 - 10-2 мм рт.ст. и выдержку при температуре 1100-1200oC с перемешиванием в течение 20-30 мин. Процесс проводят в защитной атмосфере. Способ позволяет повысить степень очистки расплава благородных металлов от вредных примесей, сократить продолжительность цикла переработки и не требует существенных экономических затрат. 3 табл.

Способ переработки отходов, содержащих благородные металлы, включающий очистку отходов от примесей путем плавки и вакуумирования полученного расплава, отличающийся тем, что плавку ведут в защитной атмосфере с добавлением медного компонента при поддержании массового соотношения отходов и медного компонента 1 0,21 0,60 при повышении парциального давления пара испаряемых примесей над расплавом, а вакуумирование проводят при 10-1 - 10-2 мм рт. ст. с выдержкой расплава при 1100 1200oС и перемешивании в течение 20 30 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Плаксин И.Н | |||

| Металлургия благородных металлов | |||

| - М.: Металлургия, 1958, с.333 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ рафинирования жидких металлов и сплавов | 1975 |

|

SU541881A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ внепечной вакуумной обработки алюминиевых сплавов | 1983 |

|

SU1096295A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ очистки серебра | 1977 |

|

SU650354A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-20—Публикация

1995-06-14—Подача