Изобретение относится к области легких конструкционных сплавов, для которых определяющим фактором является сочетание высоких удельных жесткости и прочности, высокая коррозионная стойкость в агрессивных средах.

Известен сплав аналог АБМ-1, содержащий вес.

Бериллий 28.32

Магний 7,2.5,5

Алюминий остальное.

Сплав АБМ-1 по удельной жесткости более чем на 200% превосходит алюминиевые сплавы Д16, АМг6, но уступает по удельной жесткости и прочности сплаву АБМ-4 на 50% и 30% соответственно, низкая коррозионная стойкость в агрессивных средах (Справочник, Промышленные алюминиевые сплавы. М. Металлургия, 1984).

Известен порошковый сплав зарубежный аналог, содержащий: 60Be-1,8Mg -0,7Cu -1,9Zn -1,1Li -0,25Mn -0,3Ag -0,2Si остальное алюминий. Сплав обладает хорошим уровнем механических свойств, но способ его получения очень трудоемкий, значительна стоимость полуфабрикатов и уступает предложенному по удельным прочностным характеристикам и коррозионной стойкости в агрессивных средах (Франция, П N 2043668, C 22 C 25/00//C22 1/00, 197.).

Известен сплав АБМ-4 прототип, содержащий вес.

Бериллий 35 48

Магний 2,0 4,5

Алюминий остальное.

Однако, сплав обладает более низкими удельными прочностными характеристиками и менее устойчив в агрессивных средах (Справочник. Промышленные алюминиевые сплавы. М. Металлургия, 1984).

Технической задачей данного изобретения является создание сплава, превосходящего прототип по удельным прочностным характеристикам, удельной жесткости, коррозионной стойкости в агрессивных средах. Это достигается дополнительным введением в сплав Cu, Ni, Ti, Hf, Ta, BeO при следующем соотношении компонентов, вес,

Бериллий 49 60

Магний 0,5 1,1

Никель 0,8 1,5

Медь 1,93,3

Титан 0,05 0,3

Гафний 0,05 0,2

Тантал 0,05 0,2

Оксид бериллия 0,5 1,0

Алюминий остальное.

Обычно присутствие оксида бериллия приводит к повышению прочностных, так и существенному снижению пластических свойств алюминиевых сплавов. Неожиданным с предложенных сплавах является одновременное повышение прочностных и пластических свойств сплава при дополнительном легировании его Cu, Ni, Ti, Ta, Hf наряду с оксидом бериллия, а также эффект отсутствия усилия прессования при получении экструдированных полуфабрикатов сплавов. Предлагаемый сплав представляет собой естественный композиционный материал, в котором роль пластической матрицы выполняет сплав типа АЛ-1. Роль упрочнителя частицы бериллиевой фазы дисперсионноупрочненные частицами гафния, титана, тантала. Последние обладают определенной пластичностью. Деформационная обработка сплава приводит к вытягиванию частиц бериллиевой фазы преимущественно вдоль направления течения пластичной матрицы. Происходящее при этом утончение и дробление депдритных ветвей бериллиевой фазы приводит к одновременном возрастанию прочностных свойств и сохранению пластичности сплава на определенном уровне. При данных соотношениях меди, никеля и магния титан, тантал, гафний в весьма незначительных количествах (до 0,2 0,3%) вызывают заметное повышение прочности и особенно предела текучести, при наличии оксида бериллия до 1,0% В результате обработки давлением и термообработки получают алюминиевый деформируемый сплав, упрочненный дисперсионными включениями как по границам зерен, так и внутри зерна.

Примеры получения сплава.

Сплавы, приведенные в табл. 1, получали в вакуумной индукционной печи, в атмосфере гелия отливали в стальную изложницу ⊘ 90 мм У полученных слитков отрезали литниковую часть, разрезали слитки на три части и обтачивали до заготовок ⊘ 35 мм и длиной 70 м, из которых при 250oC выдавливали прутки ⊘ 12 мм. Полученные из прутков цилиндрические образцы для определения механических свойств подвергали термообработке по режиму: закалка в воду после нагрева 540oC при 2 час и последующему старению 180oC при 7 час. Сплав прототип отжигали при 420oC за 2 час.

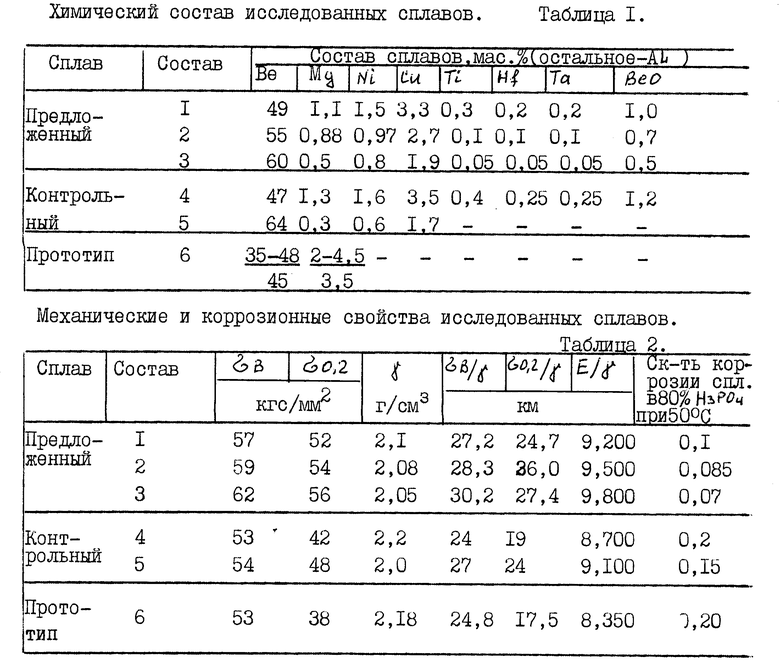

Химический состав, механические и коррозионные свойства прутков из предлагаемого сплава, сплавов с запредельными значениями и сплава-прототипа приведены в табл. 1, 2.

Предлагаемый сплав обладает заметными преимуществами по сравнению с прототипом-сплавом АБМ-4. Как видно из табл. 2 пределы прочности, текучести и модуля упругости предлагаемого сплава еще соответствующих величин у известного сплава на 19,53 и 10% Сплав существенно превосходит прототип по удельным прочностным характеристикам (σв/γ; σ0,2/γ; E/γ) на 22,57 и 17% соответственно, а по коррозионной стойкости в агрессивных средах (скорости коррозии в 80% H3PO4) на 30%

Применение предлагаемого сплава позволит использовать его для элементов конструкций, в которых определяющим критерием являются сочетание повышенной удельной жесткости с повышенными удельными прочностными характеристиками и повышенной коррозионной стойкости в агрессивных средах по сравнению с известными сплавами типа АБМ. ТТт2ш

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2208655C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2163937C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЫХ ДЕТАЛЕЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1995 |

|

RU2114206C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184165C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2131944C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1992 |

|

RU2039113C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

RU1707986C |

Изобретение относится к сплавам на основе алюминия, предназначенным для применения в качестве легких конструкционных материалов. Сплав содержит в мас. %: бериллий - 49,0 - 60,0, магний 0,5 - 1,1, медь - 1,9 - 3,3, никель - 0,8 - 1,5, гафний - 0,05 - 0,2, титан - 0,05 - 0,3, тантал - 0,05 - 0,2, оксид бериллия - 0,5 - 1,0, алюминий - остальное. Свойства сплава следующие: предел прочности - 57 - 62 кгс/мм2, предел текучести - 52 - 56 кгс/мм2, скорость коррозии в 80% растворе H3PO4 при 50oC - 0,07 - 0,1. 2 табл.

Сплав на основе алюминия, содержащий бериллий и магний, отличающийся тем, что он дополнительно содержит медь, никель, гафний, титан и оксид бериллия при следующем соотношении компонентов, мас.

Бериллий 49,0 60,0

Магний 0,5 1,1

Медь 1,9 3,3

Никель 0,8 1,5

Гафний 0,05 0,2

Титан 0,05 0,3

Тантал 0,05 0,2

Оксид бериллия 0,5 1,0

Алюминий ОстальноеА

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU415326A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Промышленные алюминиевые сплавы | |||

| Справочник | |||

| - М.: Металлургия, 1984. | |||

Авторы

Даты

1997-09-20—Публикация

1994-06-16—Подача