Изобретение относится к области металлургии цветных сплавов, а именно к разработке термически неупрочняемых, свариваемых, деформируемых, коррозионностойких алюминиевых сплавов системы алюминий-магний-скандий-цирконий для работы в качестве конструкционного материала в изделиях ответственного назначения, элементы деталей которых работают длительно в интервале температур от +85 до -196oС.

Известен коррозионностойкий алюминиевый сплав марки AМг6, имеющий следующий состав, мас.%:

Магний - 5,8-6,8

Марганец - 0,5-0,8

Титан - 0,02-0,1

Бериллий - 0,0001-0,005

Алюминий - Остальное

(Алюминиевые сплавы. Коррозионностойкие конструкционные сплавы, выпуск 7, ОНТИ, ВИАМ, 1975, стр. 80-103).

Сплав применяется для сварных конструкций, для деталей внутреннего набора и систем кондиционирования.

Одним из существенных недостатков термически неупрочняемого алюминиевого дeфopмиpуeмoгo сплава АМг6 является то, что полуфабрикаты и детали из этого сплава имеет недостаточно высокие механические свойства как основного металла, так и его сварных соединений. Так, например, для листов и деталей из сплава АМг6 σв= 314 МПa, σ0,2= 156 МПa.

Известны также сплавы марок 5182 (США) аналог сплава АМг6 и 5025(США), (The Aluminum Association, July 1998).

Сплав 5182 имеет следующий химический состав, мас.%: 4,0-5,0% магния, 0,20-0,50 марганца, алюминий остальное. Механические свойства полуфабрикатов и деталей из этого сплава не превосходят свойства сплава АМг6. Как правило, из этого сплава изготавливают сварные конструкции, детали внутреннего набора.

Алюминиевый сплав 5025 имеет следующий химический состав, мас.%: 4,5-6,0 магния, 0,05-0,20 титана, 0,10-0,25 циркония, 0,0008 бериллия, 0,05-0,55 скандия. Этот сплав не применяется в качестве конструкционного материала, а предназначен только для изготовления сварочной проволоки.

Наиболее близким к заявляемому сплаву является термически неупрочняемый алюминиевый деформируемый сплав 1525 (патент РФ N 2081933). Он имеет следующий химический состав, мас.%:

Магний - 1,8-2,6

Марганец - 0,2-0,6

Цирконий - 0,05-0,15

Бериллий - 0,0002-0,005

Скандий - 0,1-0,19

Водород - 0,0179774-0,035948

Алюминий - Остальное

Коррозионностойкий, свариваемый, термически неупрочняемый сплав 1525 может применяться в виде листов, плит, поковок, штамповок, прутков, труб, фольги. Однако полуфабрикаты и детали (детали внутреннего набора, сварные конструкции и др.) из этого сплава имеют низкие значения прочностных свойств.

Технической задачей данного изобретения является разработка коррозионностойкого, свариваемого, высокопрочного при комнатной и криогенной температурах, термически неупрочняемого алюминиевого сплава, детали из которого, такие как обшивка, детали систем кондиционирования, фитинги, окантовки, крышки люков, детали типа "жесткость", могут быть получены как по стандартной технологии, так и методом сверхпластической формовки (СПФ).

Для решения поставленной задачи предлагается сплав следующего химического состава, мас.%:

Магний - 4,8-7,0

Цирконий - 0,08-0,20

Скандий - 0,10-0,30

Бериллий - 0,0002-0,005

Марганец - 0,20-0,50

Титан - 0,01-0,07

Железо - 0,05-0,30

и, по крайней мере, один элемент из группы, содержащей

Кобальт - 0,01-0,25

Никель - 0,01-0,25

Алюминий - Остальное

и изделия, выполненные из него.

Повышение концентрации магния в предлагаемом сплаве способствует увеличению легированности твердого раствора алюминия. С другой стороны, совместное введение скандия, циркония и титана приводит к измельчению структуры литых заготовок. Кроме того, скандий, цирконий и титан образуют пересыщенные твердые растворы в алюминии, которые при нагревах и деформациях заготовок распадаются с образованием вторичных, размером 10-4 - 10-5 мм частиц, содержащих эти элементы. Эти дисперсные выделения, имеющие повышенную устойчивость к коагуляции, препятствуют движению диcлокаций и тормозят процессы рекристаллизации, что способствует получению нерекристаллизованной (полигонизованной и микроволокнистой) структуры.

Особенность структуры сплава, содержащего указанные элементы, состоит в том, что границы зерен матрицы в отожженном состоянии в полуфабрикатах и деталях практически не имеют магнийсодержащих выделений, что обеспечивает высокое сопротивление коррозии, а присутствие нерекристаллизованной структуры способствует повышению прочностных и пластических характеристик полуфабрикатов и деталей из них.

Железо, кобальт, никель порознь в указанных концентрациях снижают горячеломкость при литье слитков. Совместное введение железа и кобальта, железа и никеля в сплаве связывает железо в сложные интерметаллидные соединения, которые кристаллизуются в благоприятной (дендритной) форме и оказывают тем самым положительное влияние на механические свойства полуфабрикатов и деталей.

Пример осуществления

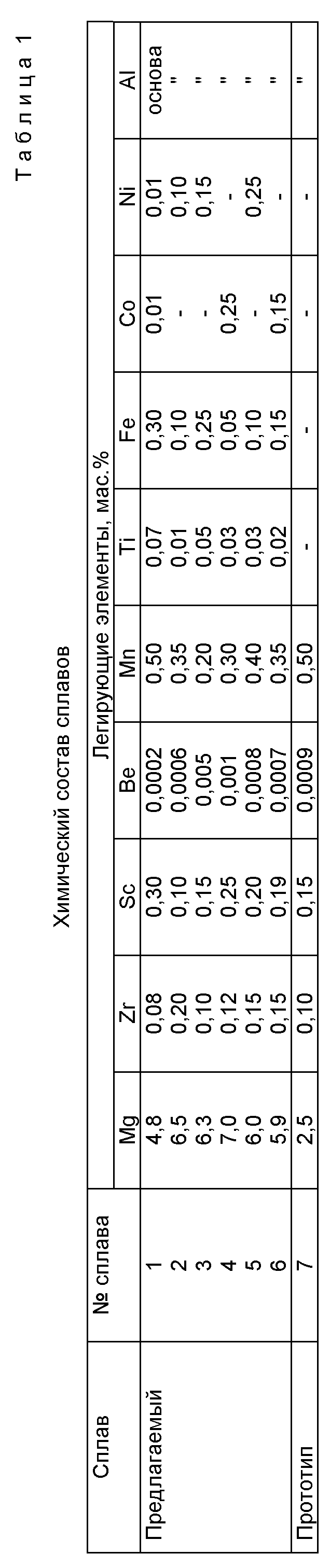

В электрической тигельной печи отливали слитки диаметром 70 мм в водоохлаждаемую стальную изложницу. Химический состав сплавов приведен в табл.1. При приготовлении сплава использовали двойные лигатуры Al-Mn, Al-Sc, Al-Zr, Al-Co, Al-Ni, Al-Ti, Al-Fe, Al-Be, а магний вводили в металлическом виде. Разливку производили при температуре 710oС. После гомогенизации слитков они прессовались на полосу сечением 15•65 мм. Далее полосы прокатывались на лист как в горячую, так и в xoлодную до толщины 2,0 мм. Листы подвергались обжигу.

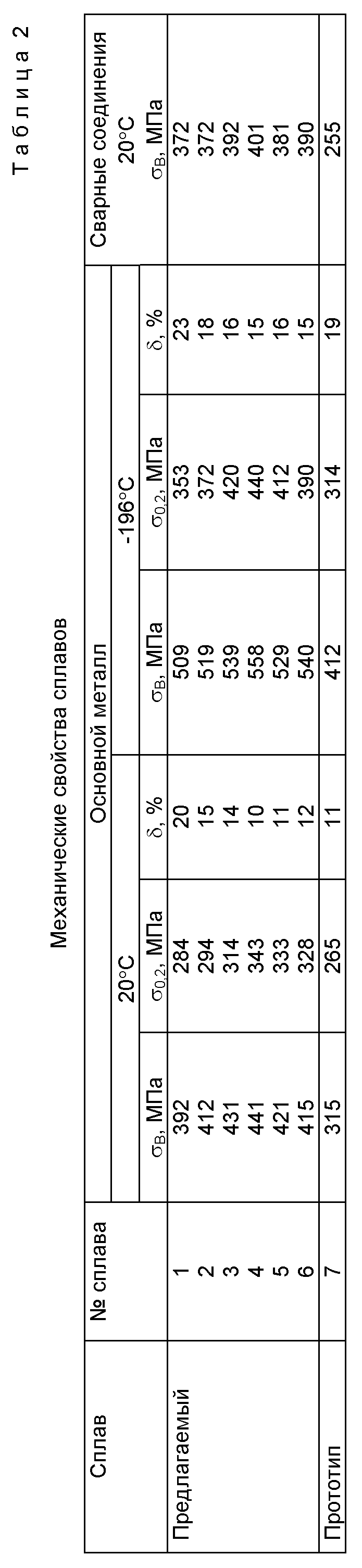

Сварку катаных листов осуществляли методом автоматической аргонодуговой сварки (ААрДЭС) с применением присадочной проволоки из сплава системы Al-Mg-Sc. Контроль качества сварного соединения проводился методом рентгеновского просвечивания и определения механических свойств. Исследование механических свойств листов основного материала и сварных соединений приведено в таблице 2.

Из таблицы 2 видно, что механические свойства при растяжении предлагаемого сплава выше, чем у сплава принятого за прототип. Так, например, значения пределов прочности и текучести при комнатной температуре предлагаемого сплава на 20-30% и 10-20% соответственно выше, чем сплава, принятого за прототип. Значения пределов прочности и текучести при -196oС выше на 20-25 и 10-25% соответственно, чем аналогичные свойства сплава, принятого за прототип.

Наиболее значимым преимуществом предлагаемого сплава является его способность к сверхпластической деформации (СПД). При этом свойства материала в режимах сверхпластической деформации следующие:

максимальное удлинение, % - 300-600

коэффициент скоростной чувствительности (m) - 0,3-0,6

напряжение течения, МПа - 6-12

Предлагаемый сплав может быть использован в качестве конструкционного материала в авиации, например, для обшивки фюзеляжа, топливных баков, в том числе работающих на сжиженном газе как при комнатной, так и криогенных температурах. Этот сплав можно также применять для изготовления сложных деталей методом сверхпластической формовки, которые нельзя получить за один проход стандартными методами. Существует возможность получения из предлагаемого сплава конструкций (типа ферм) при сочетании сверхпластической формовки и диффузионной сварки. Вышеуказанные технологии значительно сокращают трудоемкость производства и снижают затраты на изготовление конструкций.

Полуфабрикаты из предлагаемого сплава (листы, плиты, профили, поковки, штамповки, прутки) и изделия, выполненные из них, имея высокие прочностные характеристики, технологичность и коррозионную стойкость, могут найти широкое применение в ракетной, автомобильной, судостроительной, химической и других отраслях промышленности.

Способ изготовления полуфабрикатов из предлагаемого сплава не отличается от способа производства серийных деформируемых алюминиевых сплавов и не требует специального оборудования. Для изготовления деталей методом сверхпластической формовки требуется специальное оборудование.

При производстве и применении предлагаемого сплава и изделий из него не происходит ухудшения экологии окружающей среды по сравнению с известным сплавом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215805C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2208655C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2171308C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

Изобретение относится к термически неупрочняемым свариваемым деформируемым сплавам системы алюминий-магний-скандий-цирконий, используемым в качестве конструкционных материалов в изделиях ответственного назначения, длительно работающих в интервале температур от +85 до - 196oС, таких как обшивка, фитинги, детали систем кондиционирования, крышки и т.д. Сплав характеризуется следующим химическим составом, маc.%: магний 4,8-7,0, цирконий 0,08-0,20, скандий 0,1-0,30, бериллий 0,0002-0,005, марганец 0,2-0,5, титан 0,01-0,07, железо 0,05-0,30 и, по крайней мере, один элемент из группы, содержащей кобальт 0,01-0,25, никель 0,01-0,25, алюминий остальное. Техническим результатом изобретения является улучшение механических характеристик сплава при комнатной и криогенных температурах, улучшение свойств сварных соединений из этого сплава, а также обеспечение возможности получения ответственных деталей из этого сплава как по стандартной технологии, так и методом сверхпластической формовки. 2 с.п. ф-лы, 2 табл.

Магний - 4,8-7,0

Цирконий - 0,08-0,20

Скандий - 0,1-0,30

Бериллий - 0,0002-0,005

Марганец - 0,2-0,5

Титан - 0,01-0,07

Железо - 0,05-0,30

и, по крайней мере, один элемент из группы, содержащей

Кобальт - 0,01-0,25

Никель - 0,01-0,25

Алюминий - Остальное

2. Изделие, выполненное из сплава на основе алюминия, отличающееся тем, что сплав имеет следующий химический состав, мас. %:

Магний - 4,8-7,0

Цирконий - 0,08-0,20

Скандий - 0,1-0,30

Бериллий - 0,0002-0,005

Марганец - 0,2-0,5

Титан - 0,01-0,07

Железо - 0,05-0,30

и, по крайней мере, один элемент из группы, содержащей

Кобальт - 0,01-0,25

Никель - 0,01-0,25

Алюминий - Остальное

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2081934C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ | 1995 |

|

RU2082808C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ДИМЕТИЛСУЛЬФИДА В МЕТИЛМЕРКАПТАН | 2017 |

|

RU2717827C1 |

Авторы

Даты

2002-06-27—Публикация

2000-09-14—Подача