Изобретение относится к области металлургии, более конкретно к нанесению металлических покрытий, и может быть использовано в качестве защитных слоев на деталях, эксплуатируемых в различных областях техники (судостроении, машиностроении, энергетики и т.п.) преимущественно в условиях совместного воздействия коррозии и абразивного износа.

Известно газотермическое покрытие, получаемое путем напыления алюминия (А. Хасуи, О.Моригаки. Наплавка и напыление. М. Машиностроение, 1985, 240 с. ). Указанные покрытия служат надежной защитой от коррозии, так как при эксплуатации, в процессе происходящего электролиза, металл-покрытие анод (алюминий) разрушается, предохраняя от коррозии катод (основной металл - изделие). Покрытие отличается низкой стоимостью, однако неэффективно при нанесении на поверхности изделий, работающих в условиях повышенного коррозионного и абразивного износа. Низкая стойкость против истирания сокращает время, в течение которого сохраняются его защитные свойства. Другим недостатком этого покрытия является относительно низкая прочность сцепления с основой.

Наиболее близким по технической сущности и достигаемому результату к заявленному техническому решению является покрытие, полученное из композиционного порошка Al-Al2O3 методом плазменного напыления (Ю.С.Борисов, Ю.А.Харламов, С.Л.Сидоренко, Е.Н.Ардатовская. Газотермические покрытия из порошковых материалов. Справочник. Киев: Наукова думка, 1987, с. 400-401).

Покрытие отличается повышенной износостойкостью, однако коррозионная стойкость падает. Недостатком данного покрытия также является относительно низкая прочность сцепления с основой. При напылении дешевой механической смесью (Al)+(30% Al2O3), наряду с вышеупомянутыми недостатками, в покрытии возможно образование участков, состоящих преимущественно из оксидной фазы, отличающихся низкой стойкостью к истиранию.

Основной задачей изобретения является усовершенствование известного состава для покрытия за счет качественного изменения одного из компонентов и выбора диапазона соотношений вводимых компонентов, что позволяет за счет улучшения энергетики формирования покрытия повысить коррозионную стойкость и прочность сцепления с основой газотермического покрытия на основе алюминия при сохранении высокой износостойкости покрытия.

Поставленная задача достигается тем, что в составе для газотермического напыления покрытий, содержащем мех. смесь порошков алюминия и оксида, в качестве оксида выбран ильменит при следующем соотношении компонентов; мас.

ильменит 15-45

алюминий 85-55

Для газотермического напыления покрытий использовали мех. смесь порошков алюминия и ильменита стехиохимического состава формулой FeO.T O2, содержащего мас.

Fe 36,80

T 31,57

O2 31,63

Для приготовления мех. смесей шихтовые материалы (алюминий и ильменит) в заданных пропорциях каждого состава смешивали в смесителе типа "пьяная бочка" в течение 3-4 ч. Соотношение шаров и порошка 1:5. Для исключения сегрегации по плотности производили мокрое механическое смешивание в присутствии 0,5-1,5% этилового спирта. Качество смешивания контролировали по технологическим свойствам шихты (насыпной вес, текучесть).

Сущность изобретения и механизм совместного влияния химического состава и структуры покрытий на его эксплуатационные свойства заключается в следующем.

Введение ильменита в состав покрытия в количестве 15-45 мас. приводит к повышению износостойкости, коррозионной стойкости и прочности сцепления с основой.

Металлографическими анализами покрытий установлено наличие металлической матрицы с микротвердостью 420 МПа, ильменита 5800 МПа и частиц темно-серого цвета, по всей вероятности, представляющих собой FeXAlY и TiO2 с микротвердостью 11000 МПа. Наличие частиц с высокой твердостью способствует сохранению его высокой изностойкости. При содержании ильменита выше заявленных пределов она снижается за счет увеличения доли ильменита и снижения содержания темно-серой фазы. Обнаружено повышенное содержание темно-серой фазы в покрытиях материалов, содержащих 25% ильменита, что объясняет их максимальную износостойкость. При содержании ильменита ниже заявленных пределов износостойкость снижается за счет увеличения объемной части металлической матрицы с относительно низкой микротвердостью.

Коррозионная стойкость покрытий в синтетической морской воде из материала на основе алюминия, содержащего от 15 до 45 мас. ильменита, превосходит коррозионную стойкость покрытий из алюминия в 1,5-1,7 раза, причем скорость коррозии покрытий, выраженная в таковых единицах, наиболее низкая при содержании в исходной шихте 35-45% ильменита.

При использовании механической смеси алюминия и ильменита для получения газотермических покрытий в высокотемпературном двухфазном потоке в процессе напыления происходит восстановление алюминием компонентов ильменита с последующим образованием интерметаллидов. При этом в процессе напыления используется тепловой эффект реакции восстановления ильменита алюминием, что способствует эффекту микросварки осаждаемых частиц с материалом основы и повышает как прочность сцепления покрытия с основой, так и прочность сцепления частиц в объеме покрытия между собой.

При отклонении содержания ильменита в исходной шихте от заявленных пределов концентраций уменьшается прочность сцепления покрытия с материалом основы за счет уменьшения содержания интерметаллидной фазы. Уменьшение интерметаллидной фазы приводит к формированию покрытий с повышенной пористостью, что также способствует снижению износостойкости покрытий и подтверждается результатами испытаний.

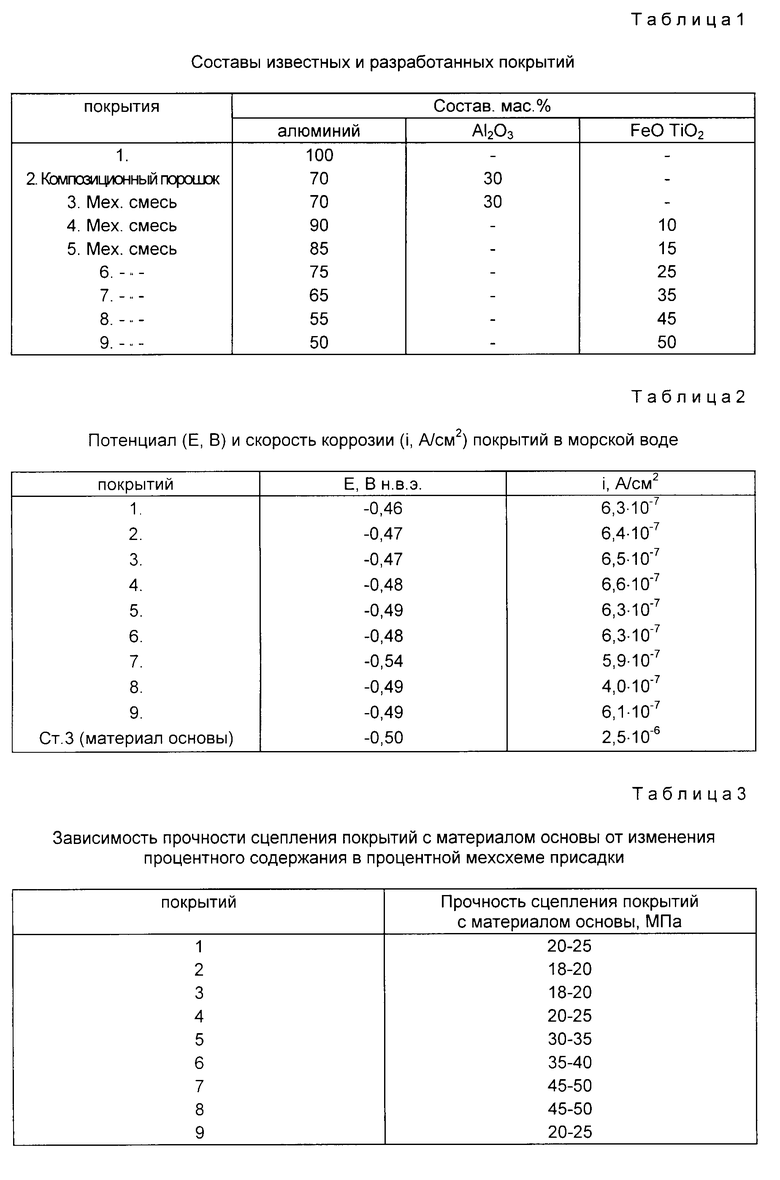

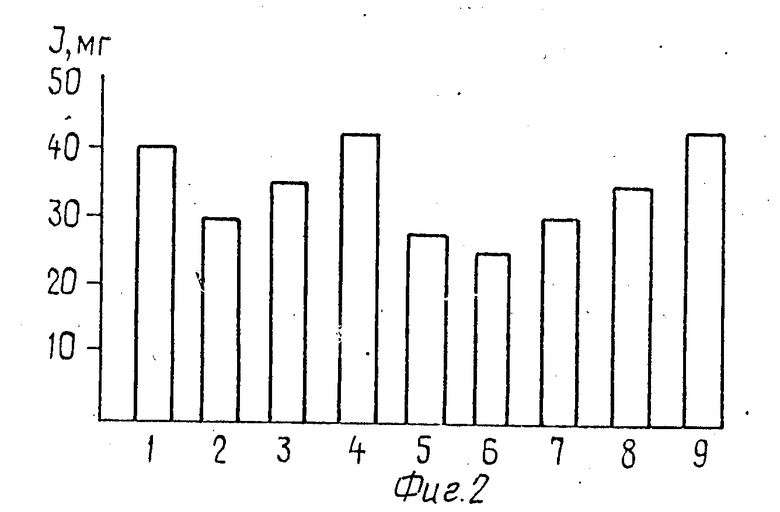

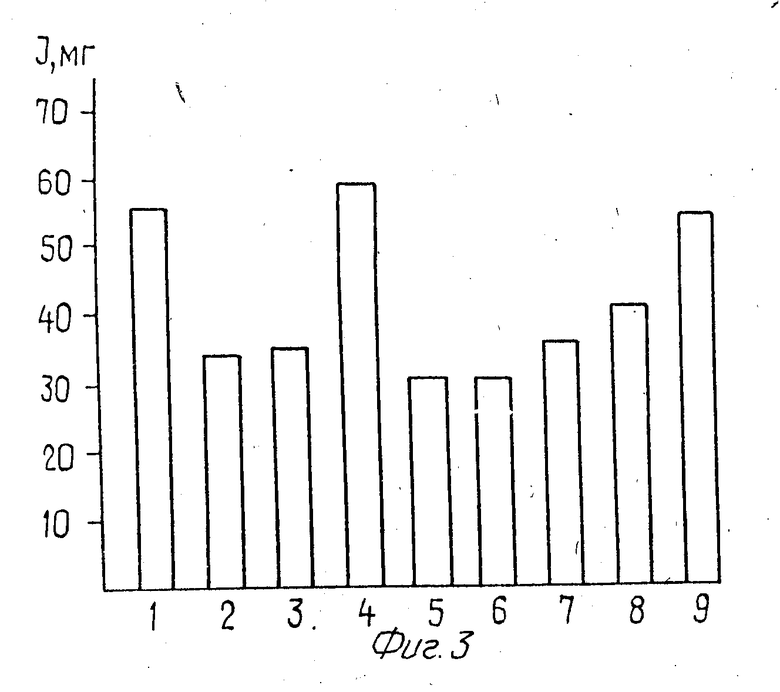

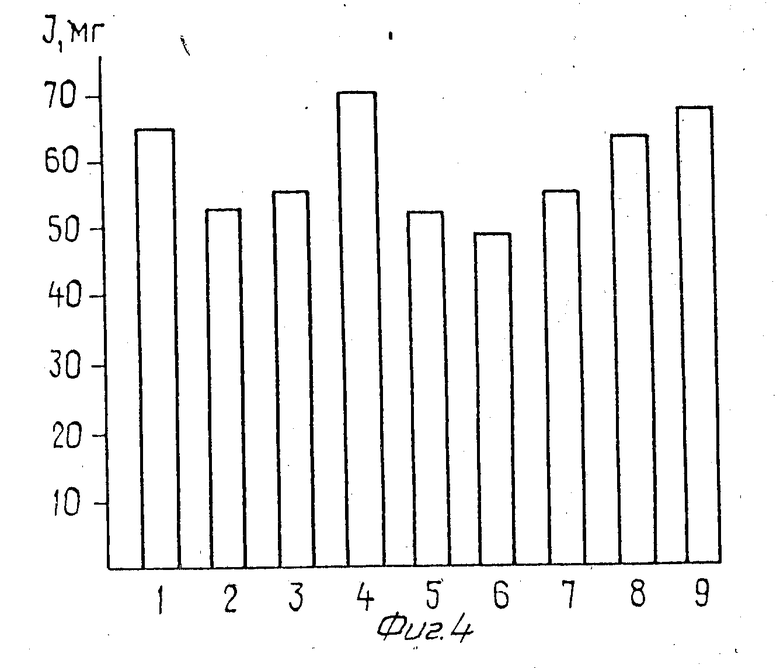

Составы покрытий приведены в табл. 1, а их свойства в табл. 2-3, на фиг. 1-5.

Покрытия наносили двумя методами.

1. Методом воздушно-газового плазменного напыления при помощи установки "Киев-7" с плазмотроном ПУН-1. Напыление производили при следующем режиме, обеспечивающем оптимальное осаждение порошка при максимальном коэффициенте использования материала 80% Iраб 150 А, Uраб 200 В, Qпл.смеси 6 куб.м/ч, расход напыляемого материала 6 кг/ч, скорость истечения плазменной струи М 0,6; пористость покрытия 6-8%

2. Методом плазменного высокоэнергетического напыления при следующем режиме, обеспечивающем коэффициент использования напыляемого материала 85% и пористость покрытия 0-2% ток дуги 250 А, напряжение на дуге 400 В, расход плазмообразующей смеси 30 куб. м/ч, содержание природного газа в смеси с воздухом 10% скорость истечения плазменной струи равна звуковой М=1.

Испытания по определению износостойкости покрытий в условиях газообразивного износа проводили на центробежном ускорителе ЦУК-3М при скорости вращения диска ускорителя 6000 об/мин, используя в качестве абразивного материала диоксид кремния фракции 800-1000 мкм. Исследования износостойкости выполнены при углах атаки абразива 90o (фиг. 1), 60o (фиг. 2), 30o (фиг. 3) и 15o, (фиг. 4), а износ покрытий определяли гравиметрическим методом при помощи аналитических весов ВЛА-200. Для сопоставления определяли износостойкость покрытий из механической смеси алюминия и ильменита и контрольных образцов с покрытием из алюминия 100%

Испытания на износостойкость покрытий в условиях трения скольжения в морской воде в паре с контртелом из стали 30ХГСА (НРС 35) по схеме плоскость - плоскость выполнены на универсальной машине трения УМТ 1. Покрытия испытывали в диапазоне удельных нагрузок 2-4 МПа и скоростях скольжения 0,1 и 1,0 м/с.

Как следует из данных табл. 2-3 и фиг. 1-5 разработанное покрытие обладает более высокими эксплуатационными характеристиками по сравнению с известными. Предложенное покрытие превосходит покрытие из алюминия по коррозионной стойкости в морской воде в 1,5-1,7 раза, причем скорость коррозии покрытий, выраженная в таковых единицах, наиболее низкая при использовании механической смеси, содержащей 35-45 мас% ильменита.

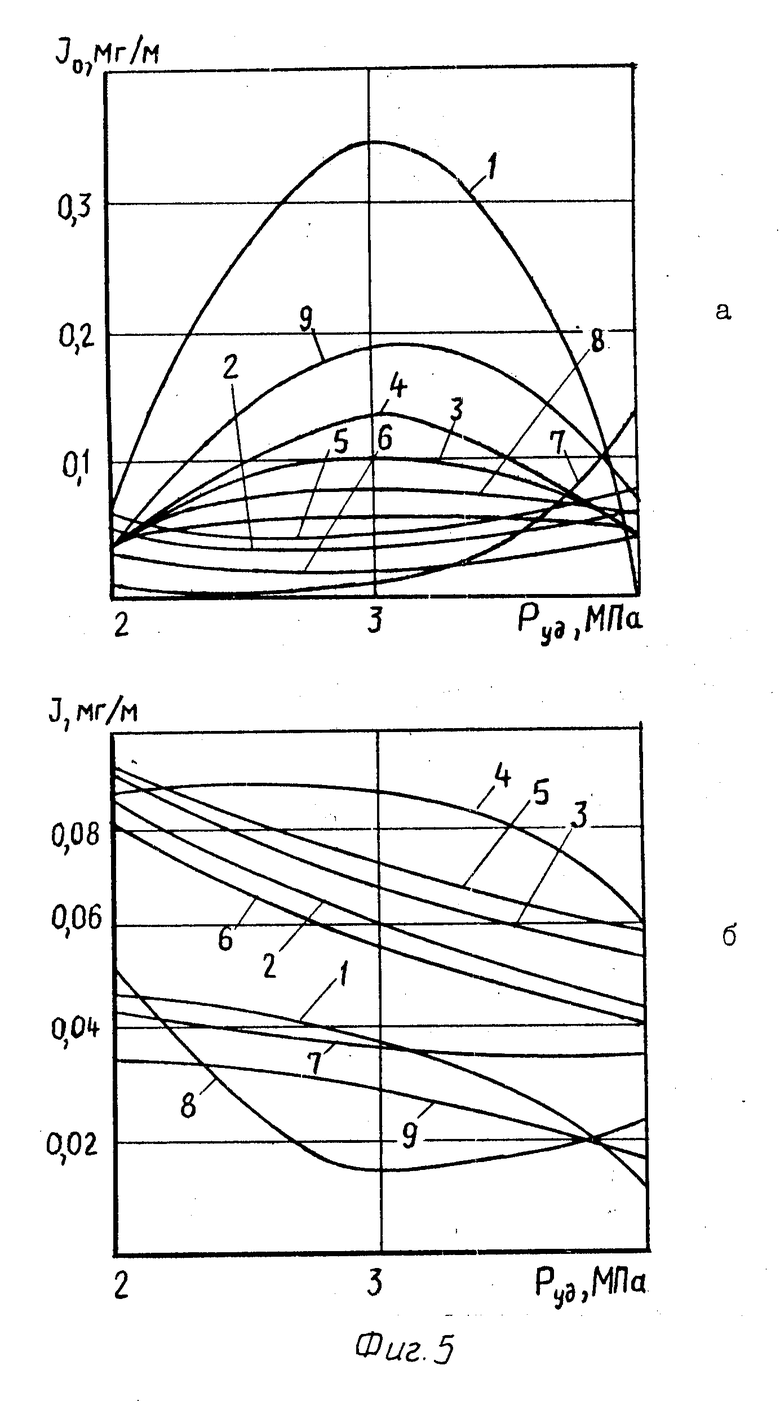

Триботехнические характеристики покрытия с различным процентным содержанием ильменита в исходной смеси сопоставлялись с аналогичными характеристиками базового алюминиевого покрытия. Графики зависимости интенсивности весового износа образца (а) и контртела (б) трибопары (покрытие + сталь 30ХГСА) от изменения удельной нагрузки и процентного содержания в покрытии присадки (V= 0,1 м/с; α 500 м; среда морская вода) представлена фиг. 5. Отмечено, что при увеличении процентного содержания ильменита в исходной смеси для напыления покрытий рост удельной нагрузки или линейной скорости сопровождается стабилизацией интенсивности весового износа покрытия (фиг. 5). Причем в испытуемом диапазоне нагрузок и скоростей скольжения максимальной износостойкостью обладает покрытие из мех.смеси алюминия и 25% ильменита.

За пределами заявленного диапазона концентраций прочность сцепления покрытий с материалом основы соизмерима с подобным показателем прототипа (табл. 3). В заявленном диапазоне концентраций зависимость прочности сцепления покрытий с материалом основы от состава напыляемого материала носит экстремальный характер с максимумом при содержании ильменита в исходной шихте 35-45 мас.

При использовании метода плазменного высокоэнергетического напыления характер приведенных зависимостей в указанных пределах сохраняется. Так, коррозионная стойкость газотермического покрытия на основе алюминия по сравнению с алюминиевым возрастает в 3-3,5 раза.

Заявляемое покрытие наиболее эффективно использовать для механической смеси из порошков с размерами частиц:

алюминий 10-200 мкм;

ильменит 10-160 мкм.

В этом случае состав покрытия соответствует с точностью ±3% составу исходной смеси.

При использовании порошков, в которых содержатся частицы алюминия и ильменита с размером менее 10 мкм, происходит ряд негативных явлений:

а) основная часть мелких частиц не участвует в формировании покрытия вследствие их аэродинамического уноса, поэтому на их долю снижается коэффициент использования напыляемого материала;

б) мелкие частицы алюминия сгорают в полете до оксида, а входя в состав покрытия расплавляются на панелях и делают покрытие рыхлым, ослабляя его прочность.

При использовании порошков, в которых содержатся частицы алюминия с размером более 200 мкм и ильменита с размером более 160 мкм, также проходит ряд негативных явлений:

а) крупные частицы либо не оплавляются, либо оплавляются лишь с поверхности, вследствие чего увеличивается их отскок от основы, снижается коэффициент использования напыляемого материала, меняется состав материала покрытия;

б) крупные, не прогретые до плавления частицы и вошедшие в покрытие, ослабляют его прочность и повышают пористость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2038406C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2215817C2 |

| МЕХАНИЧЕСКИ ЛЕГИРОВАННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛИЧЕСКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ И ИСПОЛЬЗУЮЩИЙ ЕГО СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2018 |

|

RU2774991C2 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2022 |

|

RU2781578C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 2004 |

|

RU2258758C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634864C1 |

Состав для газотермического напыления покрытий может быть использован в качестве защитного слоя на деталях, эксплуатируемых в различных областях техники. Состав содержит алюминий и ильменит в количестве, соответственно, в мас.%, алюминий - 55-85, ильменит - 15-45. 5 ил., 3 табл.

Состав для газотермического напыления покрытий, содержащий механическую смесь порошков алюминия и оксида, отличающийся тем, что в качестве оксида он содержит ильменит при следующем соотношении компонентов, мас.

Ильменит 15 45

Алюминий 55 85

| Борисов Ю.С., Харламов Ю.А | |||

| и др | |||

| Газотермические покрытия из порошковых материалов.: Справочник | |||

| - Киев: Наукова Думка, 1987, с.400 - 401. |

Авторы

Даты

1997-09-20—Публикация

1996-06-11—Подача