Изобретение относится к области порошковой металлургии, в частности к порошковым материалам для газотермического напыления покрытий, и может быть использовано для защиты деталей горячего тракта авиационных газотурбинных двигателей (ГТ Д), наземных газотурбинных установок (ГТУ) и ракетных двигателей (РД) от воздействия высоких температур, эрозионного износа и коррозии.

Традиционно для защиты деталей горячего тракта от воздействия высоких температур, эрозионного износа и коррозии используются многослойные теплозащитные покрытия (ТЗП). На поверхность детали сначала наносится металлический подслой для защиты от высокотемпературной коррозии и окисления. Сегодня самыми распространенными материалами жаростойких покрытий являются сплавы из систем М-Cr-Al-Y (M=Ni, Со) и Ni(Pt)-Al. Они термически и химически совместимы с жаропрочными сплавами на основе никеля или кобальта, из которых изготавливаются детали, и оказывают минимальное влияние на их свойства. В ходе эксплуатации ТЗП на поверхности металлического подслоя образуется защитная пленка (слой оксидов роста, TGO). Для обеспечения долговечности ТЗП она должна состоять преимущественно из α-Al2O3, а ее формирование должно быть медленным, фазово-однородным и бездефектным. Такая пленка TGO имеет очень низкую анионную проводимость и благодаря этому создает превосходный диффузионный барьер, замедляя дальнейшее окисление металлического подслоя.

Верхний керамический слой традиционно наносят несколькими способами - физическое осаждение из газовой фазы (EB-PVD) в вакууме и плазменное напыление (APS) на воздухе. Каждый из этих методов обладает своими преимуществами и недостатками, которые являются следствием радикального отличия в механизме формирования и микроструктуре получаемых покрытий. При плазменном напылении покрытие формируется при ударе расплавленных капель исходного порошка размером 10-120 мкм о подложку. Покрытие имеет слоистую микроструктуру с большим количеством пор и горизонтальных границ раздела. За счет такой структуры и пористости 10-20% теплопроводность покрытий заметно ниже, чем у плотных материалов. При осаждении из газовой фазы методом PVD покрытие формируется по механизму кинетического роста в виде столбчатых кристаллов, особенностями таких покрытий являются повышенная термостойкость и стойкость к эрозионному износу, а также низкая шероховатость поверхности.

Немаловажными преимуществами технологии APS является возможность нанесения покрытий на крупногабаритные детали, высокая производительность, а также сравнительно низкая стоимость оборудования и нанесения покрытия. По этой причине актуальными являются исследования, направленные на приближение характеристик теплозащитных покрытий, нанесенных методом APS, к покрытиям, нанесенным EB-PVD, при незначительном увеличении стоимости.

Верхний керамический слой ТЗП призван снизить температуру детали за счет низкой теплопроводности. В качестве верхнего керамического слоя ТЗП используются материалы на основе диоксида циркония, стабилизированного 6-8% по массе оксида иттрия (ZrO2-7 Y2O3). Они обладают уникальным сочетанием свойств - имеют один из самых низких коэффициентов теплопроводности (2,3 Вт/м⋅К при 1000°С для плотного материала) и стабильно высокий коэффициент термического расширения (11⋅10-6 1/°С в диапазоне 20-1000°С). Кроме того, они обладают выдающимися для керамического материала механическими свойствами - высокой вязкостью разрушения (K1C=2,5-3 МПа/м0.5), ударной вязкостью (Г ~ 300 Дж/м2), модулем упругости (Е=160-210 ГПа) и твердостью (14 ГПа), что придает покрытию стойкость к эрозионному износу и термоциклическим нагрузкам. Применение этих материалов ограничено дестабилизацией тетрагональной фазы t'-ZrO2→m-ZrO2+c-ZrO2 и, как следствие, фазовым переходом с изменением объема, высокой анионной проводимостью и высокой скоростью спекания, что определяет максимальную температуру их эксплуатации на уровне 1100°С.

Поскольку основной причиной разрушения керамического слоя ТЗП на основе ZrO2-7Y2O3 при Т>1100°С являются процессы, присущие самому материалу (спекание, фазовый переход, анионная проводимость), наиболее эффективным путем повышения ресурса и максимальной температуры эксплуатации ТЗП является поиск принципиально новых материалов керамического слоя.

Одним из способов, позволяющих повысить эксплуатационные свойства ТЗП, является использование новых составов. Для применения при рабочих температурах более 1200°С интерес представляют цирконаты (Ln2Zr2O7) и гафнаты (Ln2Hf2O7) редкоземельных элементов (РЗЭ), поскольку они обладают фазовой стабильностью вплоть до температуры плавления, коррозионной стойкостью, низкой теплопроводностью и практически не подвержены спеканию при температуре эксплуатации (Cao X.Q. Application of Rare Earths in Thermal Barrier Coating Materials // Journal of Material Science Technology. 2007. Vol. 23. P. 15-35).

Из уровня техники (RU 2228389 C2, дата публикации 10.05.2004, МПК С23С 30/00, 16/00) известно металлическое изделие, содержащее металлическую матрицу, на поверхности которой имеется керамические покрытие на основе диоксида циркония, содержащее 5-60 мол. % оксида гадолиния с кубической структурой (пирохлора или дефектного флюорита в различных соотношениях), полученное методом EB-PVD. Изделия, полученные данным способом и указанного состава покрытия, способны работать в условиях очень высоких температур. Кроме того, полученные методом электронно-лучевого осаждения покрытия обладают крайне низкой теплопроводностью (1,0…1,2 Вт/м⋅К при 1200°С).

Из уровня техники (RU 2509177 С2, дата публикации 10.03.2014, МПК С23С 28/04, В23В 3/26, В23В 18/00) известна подложка с покрытием, создающим термический барьер, которая содержит упомянутую подложку и упомянутое покрытие, сформированное методом EB-PVD, выполненное из двух керамических слоев, причем толщина слоев может быть одинакова и различна. При этом внутренний керамический слой содержит диоксид циркония, а внешний керамический слой содержит пирохлорную структуру (например, Gd2Zr2O7).

Основным недостатком данного решения является то, что метод EB-PVD имеет ограничения по размеру и форме деталей.

Из уровня техники (RU 2007105767 А, дата публикации 20.08.2008, МПК С23С 4/00) известна деталь из сплава на основе никеля, на которую методом ионно-плазменного напыления нанесен усиливающий адгезию слой, теплоизоляционное покрытие на основе диоксида циркония и покровной слой из пирохлора А2Е2О7, где А включает в себя редкоземельный элемент, в частности гадолиний, а Е - предпочтительно цирконий.

Основным недостатком данного решения является то, что метод ионно-плазменного нанесения имеет ограничения по размеру и форме деталей.

Из уровня техники (RU 2392349 С2, дата публикации 20.06.2010, МПК В23В 15/04, С23С 14/08) известно покрытие для детали из жаропрочного сплава, которое может быть нанесено методами APS или EB-PVD и содержит наружный керамический слой со структурой пирохлора следующего состава GdV(ZrXHfY)OZ с различным соотношением Zr:Hf. Покрытие обладает большой долговечностью и низким коэффициентом теплопроводности.

Основным недостатком данного решения является высокая стоимость диоксида гафния.

Из уровня техники (RU 2518850 С2, дата публикации 10.06.2014, МПК С23С 28/00, С23С 14/06, С23С 4/06) известно керамическое термобарьерное покрытие на подложке из жаропрочного сплава, которое содержит связующее покрытие и два керамических слоя, полученных методом APS, при этом внутренний керамический слой является наноструктурным и имеет низкую пористость, а внешний керамический слой - более высокую пористость. При этом материал двух керамических слоев является одинаковым, предпочтительно диоксидом циркония, частично стабилизированным оксидом иттрия. Отмечается, что верхний слой может также содержать пирохлорную структуру (например, Ga2Zr2O7).

Основным недостатком данного решения является то, что внешний пористый слой имеет низкую стойкость к эрозии.

Из уровня техники (Мазилин И.В. и др. Термические и теплофизические свойства теплозащитных покрытий на основе цирконата лантана // Перспективные материалы. 2013. №7. С. 21-30) известен порошковый материал и керамический слой, имеющий фазы пирохлора и дефектного флюорита. Указанный материал имеет формулу La2Zr2O7 и получен методом распылительной сушки. Частицы порошка имеют вид полых сфер и их осколков. Размер частиц порошка составляет 10…100 мкм, а насыпная плотность - 0,6 г/см3. Керамический слой получен методом APS с использованием данного порошка. Теплопроводность керамического слоя находится в диапазоне 1,4…1,7 Вт/м⋅К.

Основным недостатком данного решения является то, что покрытия на основе La2Zr2O7, полученные методом плазменного напыления, имеют в составе свободный (нестабилизированный) диоксид циркония, который подвержен фазовому переходу t-ZrO2↔m-ZrO2 с изменением объема, что является недопустимым для эксплуатации покрытий при высоких температурах.

Из уровня техники (US 8114800 В2, дата публикации 14.02.2014, МПК С04В 35/00, С04В 35/48, С04В 35/49, С03С 27/00, С03С 29/00, В32В 9/00) известен порошковый материал, керамический слой и система слоев, имеющая смешанные кристаллические фазы пирохлора и оксиды. Указанный порошковый материал включает структуру пирохлора GdV(ZrXHfY)OZ, где V=2, X+Y=2, Z=7, дополнительный компонент - диоксид циркония, гафния или их смесь в количестве 0,5-10% по массе, а также (опционально) оксиды других элементов: кремния - до 0,05% мас., кальция - до 0,1% мас., магния - до 0,1% мас., железа - до 0,1% мас., алюминия - до 0,1% мас. и титана - до 0,8% мас. или их смесь. Керамический слой получен методом APS с использованием данного порошка.

Основным недостатком данного решения является то, что дополнительный компонент порошка представляет собой свободный (нестабилизированный) диоксид циркония (гафния), который подвержен фазовому переходу t-ZrO2↔m-ZrO2 (t-HfO2↔m-HfO2) с изменением объема, что является недопустимым для эксплуатации покрытий при высоких температурах.

Ближайшим аналогом является техническое решение (RU 2464175 С2, дата публикации 20.11.2012, МПК В32В 18/00, С23С 30/00, С04В 35/01), в котором описывается керамический порошок, керамический слой и многослойная система теплозащитного покрытия, включающая нанесение металлического жаростойкого подслоя внутреннего керамического слоя и внешнего керамического слоя. Указанный керамический порошок имеет общую формулу А2В2О7 (А=La, Nd, Sm, Gd или их смесь; В=Zr, Hf или их смесь; О = кислород), содержит в качестве дополнительного компонента оксиды циркония, гафния, титана и олова в количестве 0,5-10% по массе, а также оксиды других элементов: кремния - до 0,05% мас., кальция - до 0,1% мас., магния - до 0,1% мас., железа - до 0,1% мас., алюминия - до 0,1% мас. и титана - до 0,8% мас. или их смесь. Керамический слой предполагается наносить с использованием данного порошка методом плазменного напыления.

Основным недостатком данного решения является то, что дополнительный компонент порошка представляет собой свободный (нестабилизированный) диоксид циркония (гафния, титана, олова), который подвержен фазовому переходу t-ZrO2↔m-ZrO2 (t-HfO2↔m-HfO2, а-TiO2↔r-TiO2,) с изменением объема, что является недопустимым для эксплуатации покрытий при высоких температурах.

Технической задачей, на решение которой направлено изобретение, является продление ресурса деталей горячего тракта авиационных газотурбинных двигателей (ГТД), наземных газотурбинных установок (ГТУ) и ракетных двигателей (РД).

Техническим результатом является повышение стойкости теплозащитных покрытий к воздействию высоких температур (термостойкости и жаростойкости), а также снижению температуры на поверхности детали (теплозащитного эффекта) за счет применения в качестве исходных материалов для газотермического напыления порошков общей формулы AXBYCZ (А=Nd, Sm, Gd, Dy, Y или их смесь; В=Zr, Hf или их смесь; С=O; 1,5⋅Х+2⋅Y=6,0…8,0; X:Y=0,80…1,25), обладающих необходимым фазовым составом, а также низкой теплопроводностью и скоростью спекания.

Желаемый технический результат достигается тем, что порошковый материал для газотермического напыления имеет общую формулу AXBYCZ, где состав удовлетворяет следующим условиям: А - выбран из следующих элементов Nd, Sm, Gd, Dy, Y или их смесь, В - выбран из следующих элементов Zr, Hf или их смесь и С - О, при этом 1,5⋅Х+2⋅Y=6,0…8,0 и X:Y=0,80…1,25, а размер частиц порошка составляет 5…150 мкм, причем насыпная плотность порошка находится в диапазоне 0,5…3,5 г/см3, а размер кристаллитов (областей когерентного рассеяния) составляет 1…300 нм.

Состав порошкового материала может удовлетворять условиям 1,5⋅Х+2⋅Y=6,5…7,5 и X:Y=0,80…1,25.

Размер частиц порошкового материала может находится в диапазоне 40…150 мкм.

Размер частиц порошкового материала может находится в диапазоне 20…100 мкм.

Размер частиц порошкового материала может находится в диапазоне 5…60 мкм.

Распределение частиц порошкового материала по размерам может являться одномодальным, предпочтительно Гауссовым.

Средний размер частиц порошкового материала может находиться в диапазоне 30…130 мкм.

Насыпная плотность порошкового материала может находиться в диапазоне 0,5…1,5 г/см3.

Насыпная плотность порошкового материала может находиться в диапазоне 1,0…3,5 г/см3.

Порошковый материал также может содержать оксиды других элементов: SiO2 - до 0,05% мас., CaO - до 0,1% мас., MgO - до 0,1% мас., Fe2O3 - до 0,1% мас., Al2O3 - до 0,1% мас. и TiO2 - до 0,8% мас. или их смесь.

В качестве основы порошкового материала выбраны составы общей формулы AXBYCZ (А=Nd, Sm, Gd, Dy, Y или их смесь; В=Zr, Hf или их смесь; С=О), так как в диапазоне составов 1,5⋅Х+2⋅Y=6,0…8,0; X:Y=0,80…1,25 они обладают сочетанием свойств: необходимым фазовым составом, стабильным вплоть до температуры плавления (>2000°С), низкой скоростью спекания и кислородной проницаемостью, низкой теплопроводностью (<1,5 Вт/м⋅К при Т=800…1300°С), стабильным коэффициентом термического расширения, сопоставимым с сплавами на основе никеля (9…14⋅10-6 1/К при Т=200…1300°С), а также стойкостью к высокотемпературной коррозии и эрозии двухфазным потоком.

Содержание оксидов других элементов (кремния, кальция, магния, железа, алюминия и титана) в порошковом материале должно быть сведено к минимуму, так как они способствуют спеканию покрытия в процессе высокотемпературной эксплуатации и повышению их теплопроводности. Допустимое содержание каждого оксида: SiO2 - до 0,05% мас., CaO - до 0,1% мас., MgO - до 0,1% мас., Fe2O3 - до 0,1% мас., Al2O3 - до 0,1% мас. и TiO2 - до 0,8% мас.

В качестве исходных материалов для газотермического напыления традиционно применяются порошки различной морфологии размером от 1 до 200 мкм, которые подаются в поток транспортирующим газом. Специфика процесса заключается в том, что частицы порошка должны обладать размером более 5 мкм, так как частицы меньшего размера практически не формируют покрытие на поверхности подложки, а уносятся вместе с потоком газа. Максимальный размер частиц определяется способностью высокотемпературной струи в достаточной степени прогревать частицы. Для материалов с низкой теплопроводностью равномерного прогрева частиц удается достичь, если их размер не превышает 150 мкм. Необходимо, чтобы распределение частиц по размерам было одномодальным, предпочтительно Гауссовым. Пик распределения предпочтительно должен находиться в диапазоне 30…130 мкм.

Помимо гранулометрического состава одним из основных параметров порошковых материалов для газотермического напыления является их насыпная плотность. Насыпная плотность зависит от гранулометрического состава, но определяется в основном формой и наличием внутренней пористости (полости) частиц порошка. Для обеспечения высокой производительности процесса напыления насыпная плотность порошка должна составлять более 0,5 г/см3. Максимальная насыпная плотность также определяется способностью высокотемпературной струи в достаточной степени прогревать частицы. Равномерного прогрева частиц удается достичь, если их насыпная плотность не превышает 3,5 г/см3.

Кристаллическая структура порошковых материалов также оказывает влияние на свойства покрытий, с использованием которых они нанесены методами газотермического напыления. Для повышения характеристик теплозащитных покрытий желательно, чтобы порошковые материалы обладали мелкокристаллической структурой с размером кристаллитов (областей когерентного рассеяния) не более 300 нм. В то же время нежелательно наличие частично или полностью аморфной фазы с размером кристаллитов менее 1 нм, так как есть риск вариации фазового состава покрытия, полученного с использованием такого порошка.

Заявляемый технический результат достигается только при выполнении всех указанных требований к характеристикам порошковых материалов.

Примеры

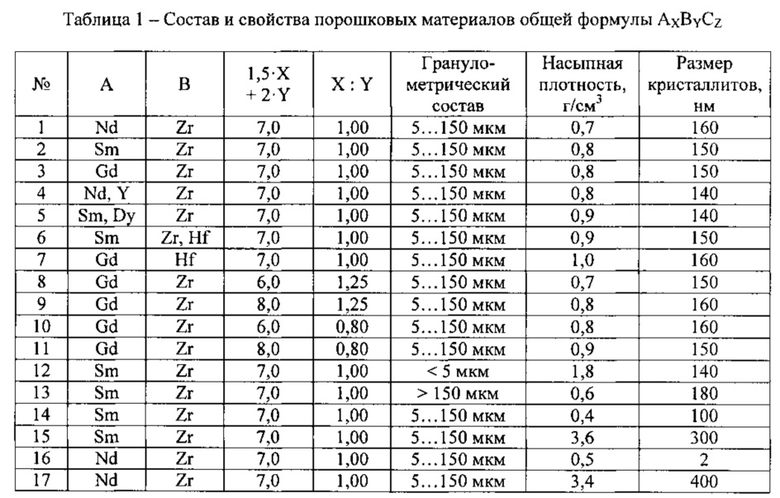

Получен ряд порошковых материалы для газотермического напыления, методом рентгеноспектрального анализа изучен их химический состав, методом лазерной дифрактометрии получено распределение частиц порошка по размерам (гранулометрический состав), насыпная плотность определена в соответствии с ГОСТ 19440-94, фазовый состав и размер кристаллитов определены методом рентгенофазового анализа. Результаты представлены ниже (Таблица 1).

Полученные порошки также содержали оксиды других элементов в количестве: SiO2 - до 0,05% мас., CaO - до 0,1% мас., MgO - до 0,1% мас., Fe2O3 - до 0,1% мас., Al2O3 - до 0,1% мас. и TiO2 - до 0,8% мас.

С использованием полученных порошковых материалов методами газотермического (атмосферного плазменного на установке HVP и детонационного на установке Обь-Д2) напыления были получены слои покрытий толщиной не менее 200 мкм для определения фазового состава и теплофизических свойств.

При использовании порошковых материалов №13 и №15 получены неудовлетворительные по качеству микроструктуры покрытия (каверны, трещины, расслоения) из-за большого размера частиц (№13) или высокой насыпной плотности (№15). Покрытие с использованием порошка №14 наносится с очень низкой производительностью из-за низкой насыпной плотности. Покрытие из порошка №12 достаточной для исследования толщины получить не удалось, так как слишком мелкие частицы уносятся вместе с потоком, не ударяясь о подложку и не формируя покрытие.

Остальные покрытия обладают удовлетворительной микроструктурой и отсутствием дефектов (каверн, трещин, расслоений).

Результаты определения фазовой стабильности, а также теплофизических свойств слоев покрытий, полученных с применением порошков общей формулы AXBYCZ (А=Nd, Sm, Gd, Dy, Y или их смесь; В=Zr, Hf или их смесь; С=О), показали, что они превосходят используемые в настоящий момент покрытия на основе диоксида циркония.

Покрытия, полученные с применением порошков №1-№3 (A=Nd, Sm, Gd; B=Zr), обладают теплопроводностью в диапазоне 0,8…1,4 Вт/м⋅К и кубической структурой, стабильной вплоть до температуры плавления. Результаты исследований свойств покрытий №4-№5 показали, что на позиции А могут находиться и другие элементы (Dy, Y, а также их смеси с Nd, Sm и Gd). Использование смесей приводит к снижению теплопроводности покрытий на 10…20%, так как на атомах легирующих элементов эффективно происходит рассеяние фононов. Результаты исследований свойств покрытий №6-№7 показали, что на позиции В также может находиться Hf (и его смеси с Zr). Использование смесей в данном случае приводит к повышению фазовой стабильности.

Соотношение содержания элементов А и В (X:Y) также может быть различным. Для получения оптимального состава покрытий необходимо соблюдение двух условий: 1,5⋅Х+2⋅Y=6,0…8,0 и X:Y=0,80…1,25. Результаты исследований покрытий №8-№11, составы порошков для которых были выбраны с учетом предельных значений по указанным условиям, показали, что в данном диапазоне составов сохраняются все необходимые свойства. Тем не менее, для серийного напыления желательно использовать составы более узкого диапазона: 1,5⋅Х+2⋅Y=6,5…7,5 и X:Y=0,90…1,15.

Покрытия, полученные с применением порошков №16-№17, обладающих различным размером кристаллитов, показали, что при использовании порошка с относительно большим размером зерна (>300 нм) приводит к повышению теплопроводности. Снижение размера зерна до единиц нанометров, наоборот, приводит к снижению теплопроводности. Это объясняется тем, что на границах зерен происходит рассеяние фононов. При этом нежелательно наличие частично или полностью аморфной фазы с размером кристаллитов менее 1 нм, так как есть риск вариации фазового состава покрытия, полученного с использованием такого порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ И СБОРОЧНАЯ ЕДИНИЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2746196C1 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| КАМЕРА СГОРАНИЯ | 2023 |

|

RU2836715C2 |

| СПОСОБ НАНЕСЕНИЯ И ЛАЗЕРНОЙ ОБРАБОТКИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2015 |

|

RU2611738C2 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО НАНОКОМПОЗИТНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2714345C1 |

| МНОГОСЛОЙНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ НА ДЕТАЛЯХ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2021 |

|

RU2766404C1 |

| СМЕСЬ ПОРОШКОВЫХ МАТЕРИАЛОВ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2680561C2 |

| МАТЕРИАЛ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2556248C1 |

Изобретение относится к области порошковой металлургии, в частности к порошковым материалам для газотермического напыления покрытий, и может быть использовано для защиты деталей горячего тракта авиационных газотурбинных двигателей (ГТД), наземных газотурбинных установок (ГТУ) и ракетных двигателей (РД) от воздействия высоких температур, эрозионного износа и коррозии. Порошковый материал имеет общую формулу AXBYCZ (А=Nd, Sm, Gd, Dy, Y или их смеси; В=Zr, Hf или их смеси; С=О; 1,5⋅Х+2⋅Y=6,0…8,0; X:Y=0,80…1,25, размер частиц порошка составляет 5…150 мкм, насыпная плотность порошка находится в диапазоне 0,5…3,5 г/см3, а размер кристаллитов (областей когерентного рассеяния) составляет 1…300 нм. Порошковый материал также может содержать оксиды элементов: SiO2 - до 0,05% мас., CaO - до 0,1% мас., MgO - до 0,1% мас., Fe2O3 - до 0,1% мас., Al2O3 - до 0,1% мас. и TiO2 - до 0,8% мас. или их смесь. Технический результат заключается в повышении стойкости теплозащитных покрытий к воздействию высоких температур, а также в достижении теплозащитного эффекта на поверхности детали. 9 з.п. ф-лы, 1 табл.

1. Порошковый материал для газотермического напыления, имеющий общую формулу AXBYCZ, при этом А - выбран из следующих элементов: Nd, Sm, Gd, Dy, Y или их смеси, В - из следующих элементов: Zr, Hf или их смеси и С=О, при этом 1,5⋅X+2⋅Y=6,0…8,0; X:Y=0,80…1,25, причем размер частиц порошка составляет 5…150 мкм, насыпная плотность порошка находится в диапазоне 0,5…3,5 г/см3, а размер кристаллитов составляет 1…300 нм.

2. Порошковый материал по п. 1, отличающийся тем, что состав удовлетворяет условиям 1,5⋅X+2⋅Y=6,5…7,5 и X:Y=0,90…1,15.

3. Порошковый материал по п. 1 или 2, отличающийся тем, что размер частиц находится в диапазоне 5…60 мкм.

4. Порошковый материал по п. 1 или 2, отличающийся тем, что размер частиц находится в диапазоне 40…150 мкм.

5. Порошковый материал по п. 1 или 2, отличающийся тем, что размер частиц находится в диапазоне 20…100 мкм.

6. Порошковый материал по п. 5, отличающийся тем, что распределение частиц по размерам является одномодальным, предпочтительно Гауссовым.

7. Порошковый материал по п. 6, отличающийся тем, что средний размер частиц находится в диапазоне 30…130 мкм.

8. Порошковый материал по п. 7, отличающийся тем, что насыпная плотность находится в диапазоне 0,5…1,5 г/см3.

9. Порошковый материал по п. 7, отличающийся тем, что насыпная плотность находится в диапазоне 1,0…3,5 г/см3.

10. Порошковый материал по п. 8, отличающийся тем, что он содержит оксиды следующих элементов в следующих количествах: SiO2 - до 0,05% мас., СаО - до 0,1% мас., MgO - до 0,1% мас., Fe2O3 - до 0,1% мас., Al2O3 - до 0,1% мас. и TiO2 - до 0,8% мас. или их смеси.

| КЕРАМИЧЕСКИЙ ПОРОШОК, КЕРАМИЧЕСКИЙ СЛОЙ И МНОГОСЛОЙНАЯ СИСТЕМА С ПИРОХЛОРНОЙ ФАЗОЙ И ОКСИДАМИ | 2008 |

|

RU2464175C2 |

| СПОСОБ ЗАЩИТЫ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ ОТ ВОЗДЕЙСТВИЯ АГРЕССИВНЫХ СРЕД ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКОВ (ВАРИАНТЫ) | 1994 |

|

RU2082824C1 |

| ФОРМИРОВАНИЕ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ АЛЮМИНИДНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО РЕАКЦИОННОСПОСОБНЫЙ ЭЛЕМЕНТ | 2001 |

|

RU2276699C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО АДГЕЗИОННОГО СЛОЯ (ВАРИАНТЫ) И МЕТАЛЛИЧЕСКИЙ АДГЕЗИОННЫЙ СЛОЙ (ВАРИАНТЫ) | 1996 |

|

RU2209256C2 |

| WO 2015088679 A1, 18.06.2015 | |||

| US 6819211 B2,16.11.2004 | |||

| СПОСОБ РАЗДЕЛЕНИЯ РАЗНОПЛОТНЫХ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ | 1991 |

|

SU1837417A1 |

Авторы

Даты

2017-11-07—Публикация

2016-07-18—Подача