Изобретение относится к области материалов для получения покрытий методами газотермического напыления, а именно к порошковым проволокам для получения покрытий на основе алюминида железа, стойких к высокотемпературной газовой коррозии при циклических нагревах (теплосменах), с использованием процесса дуговой металлизации, и может быть использовано для защиты поверхности изделий, работающих в указанных условиях, в том числе неметаллических.

Известна порошковая проволока [1], включающая оболочку из стали и сердечник, выполненный из шихты, химический состав указанной порошковой проволоки, мас. %: хром 28,0-30, алюминий 5,0-10,0, кремний 0,5-1,5, углерод 1,0-3,0, редкоземельные металлы 0,5-2,0, железо - основа.

В результате выдержки в течение 400 часов при температуре 650°С покрытия имеют прирост массы порядка 5-7 мг/см2. Стойкость к высокотемпературной газовой коррозии покрытий, получаемых при дуговой металлизации данной проволокой, согласно данным авторов, в 5-6 раз выше, чем у низкоуглеродистой стали. Однако этого недостаточно для указанных выше областей применения.

В качестве прототипа выбрана порошковая проволока [2], включающая оболочку из стали и сердечник, выполненный из шихты, химический состав указанной порошковой проволоки, мас. %: алюминий 15,68, хром 1,96, оксид церия 2, железо - основа.

За счет введения в шихту алюминия более 15 мас. %, покрытия, получаемые при дуговой металлизации данной порошковой проволокой обладают высокими защитными свойствами, так как в их структуре образуются алюминиды железа, такие как FeAl и Fe3Al, обладающие стойкостью к высокотемпературной газовой коррозии вплоть до 1000°С [3].

Так, в результате выдержки в течение 7 часов при температуре 800°С покрытия имеют прирост массы порядка 2-4 мг/см2, в то время как сталь 45 в ходе испытаний в аналогичных условиях показывает прирост массы порядка 60 мг/см2, то есть стойкость к высокотемпературной газовой коррозии покрытий, получаемых при дуговой металлизации данной проволокой, согласно данным авторов, до 30 раз выше, чем у низкоуглеродистой стали.

Стойкость алюминидов против высокотемпературной газовой коррозии объясняется высокой прочностью химической связи, малой диффузионной подвижностью атомов в их решетке, а также тем, что на их поверхности образуются стойкие оксидные пленки [4], такие как Al2O3 и другие комплексные оксиды.

Данные пленки характеризуются высокими защитными свойствами: температурой плавления, химической и термической стабильностью, низкой скоростью роста, благодаря чему обеспечивается продолжительный срок службы защищаемых изделий [5].

При циклических нагревах (теплосменах) реализовать указанные выше преимущества возможно лишь при обеспечении высокой прочности сцепления оксидной пленки алюминия с металлом покрытия.

В тоже время ведение оксида церия СеО2 способствует повышению показателей механических и служебных свойств алюминидов, таких как стойкость к эрозии и абразивному износу [6] и в меньшей степени обеспечивает повышение прочности сцепления оксидной пленки алюминия с металлом покрытия в условиях высокотемпературной газовой коррозии при циклических нагревах (теплосменах).

Таким образом, к недостаткам прототипа относится низкая стойкость покрытий, получаемых при дуговой металлизации данной порошковой проволокой, в условиях высокотемпературной газовой коррозии при циклических нагревах (теплосменах).

Задачей, на решение которой направлено изобретение, является повышение стойкости изделий, работающих в условиях высокотемпературной газовой коррозии при циклических нагревах (теплосменах).

Поставленная задача решается методом дуговой металлизации порошковой проволоки для нанесения покрытий на основе алюминида железа на поверхность изделий, работающих в условиях высокотемпературной газовой коррозии при циклических нагревах (теплосменах), состоящей из стальной оболочки и сердечника, выполненного из шихты, содержащей алюминий, хром и отличающейся тем, что шихта дополнительно содержит иттрий при следующем соотношении компонентов, мас. %: алюминий 15,0-20,0, хром 2,0-6,0, титан 0,5-1,5, иттрий 0,5-3,0, железо - основа.

В отличие от прототипа в состав шихты дополнительно введены титан и иттрий, а также увеличено содержание алюминия и хрома.

За счет введения в шихту алюминия и хрома покрытия, получаемые при дуговой металлизации предлагаемой порошковой проволокой, обладают высокими защитными свойствами, так как в их структуре образуются алюминиды железа, такие как FeAl и Fe3Al. Указанные алюминиды обладают высокой стойкостью к высокотемпературной газовой коррозии за счет формирования на их поверхности в процессе высокотемпературной выдержки стойких оксидных пленок, таких как Al2O3 и других комплексных оксидов.

Введение указанных легирующих в шихту порошковой проволоки в количествах, обеспечивающих содержание алюминия и хрома менее чем 15,0% и 2,0 мас. % соответственно, не позволяет обеспечить формирование в структуре металлизационных покрытий алюминидов железа, а также оксидных пленок на их поверхности в достаточном количестве при высокотемпературной выдержке, в результате чего, они обладают низкой стойкостью к высокотемпературной газовой коррозии.

Указанные особенности обусловлены интенсивным окислением и низким коэффициентом перехода легирующих элементов в покрытие при дуговой металлизации [7], что обуславливает необходимость сверхнормативного легирования по сравнению с известными алюминидными сплавами [8].

В то же время введение в шихту порошковой проволоки легирующих в количествах, обеспечивающих содержание алюминия и хрома более чем 20,0% и 6,0 мас. % соответственно, способствует получению покрытий с высокой пористостью и газопроницаемостью, что обуславливает их низкую стойкость к высокотемпературной газовой коррозии из-за интенсивного внутреннего окисления при высокотемпературной выдержке, связанного с активной диффузией кислорода сквозь поры вплоть до защищаемой основы.

Причиной является образование избы точного количества оксидов Al2O3 и Cr2O3 на торце порошковой проволоки при металлизации, в результате чего вязкость расплава возрастает на несколько порядков, также как и для хромистых шлаков [9], что затрудняет его диспергирование [10].

Так, нормальный фракционный состав частиц при распылении порошковой проволоки 200-300 мкм [11]. Частицы распыляемого металла с размером более 300 мкм не в состоянии развивать скорость при металлизации выше 20-30 м/с, что способствует ухудшению условий взаимодействия в контакте «частица-подложка» и приводит к высокой пористости и газопроницаемости напыляемого покрытия.

За счет введения в шихту титана покрытия, получаемые при дуговой металлизации предлагаемой порошковой проволокой, обладают высокой стойкостью к высокотемпературной газовой коррозии за счет формирования на их поверхности в процессе высокотемпературной выдержки стойких оксидных пленок, таких как Al2O3 и других комплексных оксидов.

В работе [12] применительно к сплавам на основе алюминидов железа выявлено влияние легирования титаном на стойкость к высокотемпературной газовой коррозии. Так при введении достаточного количества титана обеспечивается ускоренное формирование стабильной фазы оксида алюминия α-Al2O3 из θ-Al2O3. Вместе с тем, в алюминидных сплавах, легированных титаном, наблюдается, помимо образования хрупкой пленки α-Al2O3 оксида алюминия, плохо сцепленной с основным металлом, формирование комплексных оксидов Al1.98Cr0.08O3, TiO2 в структуре которых отсутствуют трещины и другие дефекты, благодаря чему обеспечивается высокая стойкость сплавов к высокотемпературной газовой коррозии при циклических нагревах (теплосменах).

Исходя из результатов исследования [12], можно предположить, что введение в шихту порошковой проволоки легирующих в количествах, обеспечивающих содержание титана менее чем 0,5 мас. %, не позволяет обеспечить формирование на поверхности металлизационных покрытий при нагреве стойких оксидных пленок, таких как Al2O3 и других комплексных оксидов типа Al1,98Cr0.08O3, TiO2 в результате они обладают низкой стойкостью к высокотемпературной газовой коррозии при циклических нагревах (теплосменах).

В то же время введение легирующих в шихту порошковой проволоки в количествах, обеспечивающих содержание титана более чем 1,5 мас. %, согласно данным авторов [13] может способствать снижению стойкости алюминидных покрытий к высокотемпературной газовой коррозии при циклических нагревах (теплосменах).

За счет введения в шихту иттрия покрытия, получаемые при дуговой металлизации предлагаемой порошковой проволокой, обладают высокой стойкостью к высокотемпературной газовой коррозии из-за большого сродства иттрия к кислороду (свободная энергия образования оксида Y2O3 1300 кДж/моль [14]), что способствует снижению степени окисления частиц распыляемого материала и улучшению условий взаимодействия в контакте «частица-подложка», а также формированию на поверхности покрытий при нагреве комплексных оксидов (Fe, Al, Y)2O3 [15].

В работах [16, 17] применительно к хромоалюминиевым сплавам выявлено влияние легирующих элементов на механизм сцепления с подложкой оксидной пленки Al2O3. Легирующие элементы обеспечивают адгезию оксида алюминия, прежде всего, связывая серу в стабильные сульфиды, что продемонстрировано на примере хромоалюминиевых сплавов легированных иттрием.

Добавление редкоземельных элементов в хромоалюминиевые сплавы в условиях высокотемпературной газовой коррозии предотвращает сегрегацию серы на поверхности раздела оксид-металл. Сера в данном случае ведет себя как при зернограничном охрупчивании металлов, захватывая электроны у металлических атомов и ослабляя межатомную связь.

За счет введения в шихту предлагаемой порошковой проволоки иттрия, образующего с серой стабильные сульфиды, удается достичь высокой адгезии пленки Al2O3 и комплексных оксидов с металлом наносимого алюминидного покрытия и его высокой стойкости к высокотемпературной газовой коррозии при циклических нагревах (теплосменах), что подтверждается автором [18], а значит устранить недостатки прототипа.

Введение легирующих в шихту в количествах, обеспечивающих содержание иттрия менее чем 0,5 мас. %, по результатам исследований [19] не позволяет снизить степень окисления частиц распыляемого материала и обеспечить формирование на поверхности при нагреве металлизационных покрытий в достаточном количестве комплексных оксидов, в результате они обладают низкой стойкостью к высокотемпературной газовой коррозии мри циклических нагревах (теплосменах).

В то же время введение легирующих в шихту порошковой проволоки в количествах, обеспечивающих содержание иттрия более чем 3,0 мас. %, согласно данным автора [20] может способствовать снижению стойкости алюминидных покрытий к высокотемпературной газовой коррозии при циклических нагревах (теплосменах).

Пример конкретного выполнения

По предложенному техническому решению была изготовлена порошковая проволока с сердечником из шихты, в состав которой введены (в долях от массы проволоки): порошок алюминиевый ПА4 15%, хром металлический Х99Н1 5%, ферротитан ФТи70С05 2%, алюмоиттрий АИ65 1,6%, а также проволока-прототип [2].

Покрытие толщиной 0,7-0,8 мм нанесено методом дуговой металлизации из разработанной проволоки и проволоки-прототипа (ток 160 А, напряжение 30-32 В) на образцы К15 диаметром 15 мм высотой 30 мм для испытаний на жаростойкость по ГОСТ 6130-70, изготовленные из графитированных электродов марки ЭГ-25 диаметром 75 мм.

Стойкость образцов покрытий к высокотемпературной газовой коррозии при циклических нагревах (теплосменах), определяли согласно ГОСТ 9.312, как величину обратную приросту массы в результате выдержки в течение 24 часов при температуре 800°С, при этом образец извлекался из горячей печи, охлаждался до комнатной температуры, взвешивался и помещался обратно в горячую печь с периодичностью в 3 часа.

Техническим результатом является повышение стойкости покрытий, получаемых при дуговой металлизации из разработанной проволоки по сравнению с покрытиями, получаемыми из проволоки-прототипа к высокотемпературной газовой коррозии при циклических нагревах (теплосменах) в 1,2…1,5 раза соответственно.

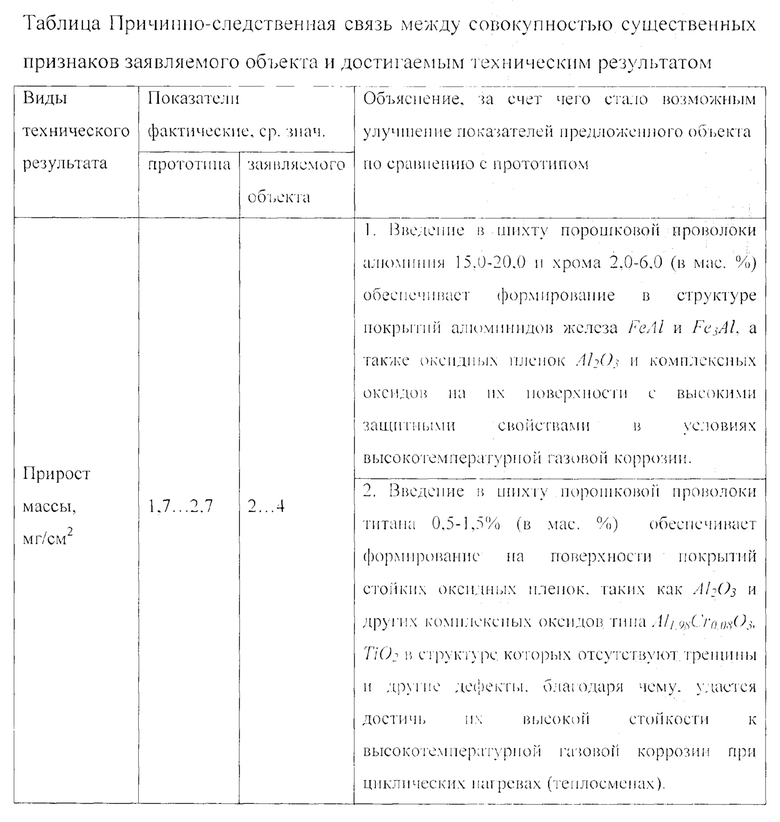

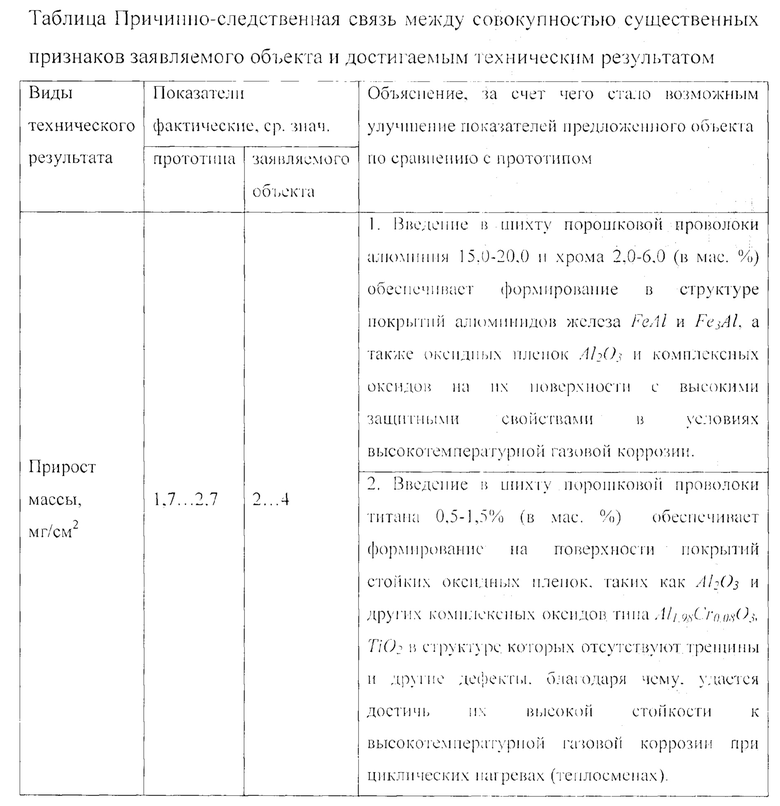

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом показано в Таблице 1.

Литература

1. High chromium aluminum type high wear resistant arc spraying powder core wire material // CN101497977A 31.01.2008

2. Борисов Ю.С., Борисова А.Л., Цымбалиста Т.В. и др. Жаростойкие газотермические покрытия на основе интерметалл и да FeAlCr с добавкой CeO2 // Автоматическая сварка. - 2019. №9. С 3 1-39.

3. Deevi, S.C. Advanced Intermetallic Iron Aluminide Coatings for High Temperature Applications // Progress in Materials Science, 2020.

4. Корнилов И.И. Металл иды - материалы с уникальными свойствами // Вестник РАН, №12, 1970.

5. Мровец С. Современные жаростойкие материалы: Справочник / Пер. с пол. под ред. С.Б. Масленкова. - М.: Металлургия, 1986. - 359 с.

6. Wang Y., Yan М. The effect of CeО2 on the erosion and abrasive wear of thermal sprayed FeAl intermetallic alloy coatings // Wear 261, 2006, p.1201-1207

7. Роянов В.А., Захарова И.В. Влияние экономнолегирующих элементов порошковых проволок на формирование напыленного покрытия // Университетская наука - 2017: в 3 т.: тез. докл. междунар. науч.-техн. конф. / ГВУЗ «ПГТУ». - Мариуполь, 2017. - Т. 2. - С. 84-85.

8. Microstructure and Properties of Materials, Volume 2 / J.CM. Li -World Scientific, 2000. - 452 p.

9. Плинер Ю.Л., Игнатенко Г.Ф. Восстановление окислов металлов алюминием. - М.: Металлургия, 1967. - 248 с.

10. Борисова А.Л., Губенко Б.Г., Костин В.А., Глибовицкий Б.Е. Особенности формирования и структура электрометаллизационных покрытий системы сталь-алюминий. //Автоматическая сварка. - 1990. №8. С 41-44.

11. Похмурский В.И., Пих B.C., Студент М.М. Основы формирования защитных и восстановительных покрытий электродуговым напылением из порошковых проволок // Физ. - хим. механика материалов. -1986. №6. С.11-16.

12. Haifa Н. Oxidation Behavior of Fe3Al-5Gr- (0, 0.5, 1.5) Ti Alloys at Temperature Ranges from 800°C to 1200°C // Journal of Minerals & Materials Characterization & Engineering, Vol.9, No.9, 2010, p. 775-786.

13. Palm M., Schneider A., Stein F., Sauthoff G. Strengthening of iron aluminide alloys for high-temperature applications.7 Mater. Res. Soc. Symp.Proc. Vol. 842, 2005.

14. Кулик А.Я., Борисов Ю.С. Газотермическое напыление композиционных порошков. - Л.: Машиностроение, 1985. - 199 с.

15. Невежин С.В. Совершенствование состава проволок для дуговой металлизации жаростойких покрытий на основе нейросетевого моделирования. Автореф. дис.канд. тех. наук. - Екатеринбург, 2014. - 24 с.

16. Sigler D. R. Adherence Behavior of Oxide Grown in Air and Synthetic Exhaust Gas on Fe-Cr-Al Alloys Containing Strong Sulfide-Forming Elements: Ca, Mg, Y, Ce, La, Ti, and Zr// Oxidation of Metals, Vol. 40, Nos. 5/6, 1993, p. 555-583.

17. Amano Т., Watanabe Т., Michiyama K. Cyclic-Oxidation Behavior of Fe-20Cr-4Al Alloys with Small Amounts of Sulfur at High Temperatures II Oxidation of Metals, Vol. 53, Nos. 5/6, 2000, p. 451-466.

18. Rajab M. High Temperature Cyclic Oxidation of Yttrium Modified Aluminide Diffusion Coatings of Stainless Steel // Anbar Journal of Engineering Sciences, 2009, p. 61-71.

19. Коробов Ю.С., Невежин С.В., Верхорубов B.C., Ример Г.А. Разработка порошковых проволок для дуговой металлизации жаростойких покрытий на основе нейросетевого моделирования // Сварка и диагностика, 2014, №5, с. 18-23.

20. Rayner T.J. Development and evaluation of yttrium modified aluminide diffusion coatings. Thesis for the degree of Master of Applied Science. Toronto, 1998. - 294 p.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, СТОЙКИХ К АБРАЗИВНОМУ ИЗНОСУ И ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ | 2015 |

|

RU2613118C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ | 2012 |

|

RU2533615C2 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 1994 |

|

RU2073742C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2348739C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ГРАФИТИРОВАННОГО ЭЛЕКТРОДА К НАНЕСЕНИЮ ЗАЩИТНОГО ПОКРЫТИЯ | 2024 |

|

RU2823409C1 |

Изобретение относится к порошковым проволокам для нанесения покрытий, и может быть использовано для защиты поверхности изделий, работающих в условиях высокотемпературной газовой коррозии при циклических нагревах (теплосменах). Порошковая проволока состоит из стальной оболочки и сердечника, выполненного из шихты, содержащего, мас.%: алюминий 15,0-20,0, хром 2,0-6,0, титан 0,5-1,5, иттрий 0,5-3,0, железо - основа. Изобретение обеспечивает повышение стойкости изделий к газовой коррозии за счет формирования на их поверхности в процессе высокотемпературной выдержки стойких оксидных пленок, таких как Al2O3, и других комплексных оксидов. 1 табл., 1 пр.

Порошковая проволока для нанесения покрытий на основе алюминида железа на поверхность изделий, работающих в условиях высокотемпературной газовой коррозии, состоящая из стальной оболочки и сердечника, выполненного из шихты, содержащей железо, алюминий и хром, отличающаяся тем, что шихта дополнительно содержит иттрий, при следующем соотношении компонентов, мас.%: алюминий 15,0-20,0, хром 2,0-6,0, титан 0,5-1,5, иттрий 0,5-3,0, железо - основа.

| Ю.С.БОРИСОВ и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ наплавки алюминида железа на стальную поверхность | 2018 |

|

RU2693988C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ, ЖАРОСТОЙКИХ ПОКРЫТИЙ | 2009 |

|

RU2414336C1 |

| UA 69312 U, 25.04.2012 | |||

| CN 102776463 A, 14.11.2012. | |||

Авторы

Даты

2022-10-14—Публикация

2022-03-09—Подача