Настоящее изобретение относится к области переработки отходов и может быть использовано для переработки твердых и жидких отходов.

Постоянно возрастающее количество отходов и ужесточающиеся строгие требования к охране окружающей среды в отношении сжигания этих отходов приводят к необходимости очистки дымовых газов, что сопровождается постоянно возрастающими большими количествами вредных остаточных продуктов.

В [1] описывается способ сжигания твердого и возможно жидкого отработанного материала в установке, в которой используется вращающаяся печь, при этом упомянутая печь расположена ниже по ходу технологического процесса от секции прокаливания с ступенчатыми колосниковыми решетками, при этом твердые отходы частично сжигают на ступенчатых колосниковых решетках и направляют во вращающуюся печь, и любые жидкие отходы добавляют к отработанному материалу, сжигаемому на ступенчатых колосниковых решетках. Отработанный материал содержит отходы домашнего хозяйства и частично обезвоженный шлам сточных вод, и для обеспечения возможности сжигания в установке шламовых комков из сточных вод важно, чтобы твердые тела, подобные камням, стеклу и т.п. выполняли функцию шаров в шаровой мельнице, разрушая шламовые комки, содержащиеся в сточных водах, в результате чего становится возможным более быстрое и лучшее их сжигание. В этом патенте нет никакого упоминания о расплавлении шлака во вращающейся печи, которое могло бы привести к исчезновению важного "измельчающего результата".

В установках для сжигания отходов, известных в настоящее время, температуру сжигания поддерживают ниже 1100oC, например около 875oC, для того чтобы избежать образования жидкого шлака на боковых стенках колосниковой секции и в вращающейся печи, поскольку шлак имеет тенденцию к отверждению на стенках печи, что приводит к загромождению выходной стороны вращающейся печи.

Эти установки приспосабливают и конструируют так, что шлак и золу выгружают в виде сухой или увлажненной неоднородной смеси, соответственно, в не менее чем трех различных выходных блоках.

Таким образом, котельную золу получают в котельном блоке, например в виде окалины, удаляемой импульсным методом, а летучую золу получают из электрофильтра. Кроме того, очистку дымовых газов осуществляют путем добавления извести, после чего дымовые газы проходят через фильтр или оборудование для промывки дымовых газов, в котором отделяют остаточный продукт.

Помимо этого, "небольшие отходы" падают через колосниковую решетку, и такие высевки колосниковой решетки поступают в выходное отверстие для шлака. При этом, однако, необходимо, чтобы несгораемым было менее 3% шлака.

Этим известным установкам на самом деле присущи недостатки, связанные с тем, что соли и тяжелые металлы, соединены со шлаком, летучей золой и остаточными продуктами, образующимися в оборудовании промывки дымовых газов, могут быть подвергнуты выщелачиванию, и некоторые тяжелые металлы в ходе процесса испаряются.

По этой причине эти продукты должны быть захоронены безопасным образом, например путем помещения их в контролируемых местах складирования отходов, поскольку просачивание веществ такого типа наносит значительный вред окружающей среде, или в соляных шахтах.

Целью настоящего изобретения является сделать шлак, летучую золу и другие вредные остаточные продукты, полученные путем сжигания твердых или жидких отходов, безвредными, и эта цель достигается способом, который согласно настоящему изобретению отличается признаками, изложенными в отличительной части п.1 формулы изобретения.

Этим способом достигается то, что соответствующие вещества заключены в капсулу в относительно горячем, жидком шлаке при прохождении через вращающуюся печь, так что продукт сжигания отходов становится безвредным, принявшим стекловидную форму шлаком, неспособным выделять вредные вещества, такие как тяжелые металлы, по причине чего этот шлак может складироваться без каких-либо проблем.

Это сжигание отработанного материала (отходов) может быть осуществлено в установке, в которой различные отработанные материалы подают через ряд подающих устройств, сушат, поджигают и сжигают. Твердые отходы сгорают с образованием не полностью сгоревшего шлака, при этом последний подают во вращающуюся печь, расположенную последовательно за колосниковой секцией и в которой эта шлаковая смесь и отдельно введенные остаточные продукты из оборудования очистки дымовых газов и т.п. сплавляются вместе, так чтобы образовать стекловидную массу. Вращение печи улучшает прокаливание и сплавление массы с образованием однородного вещества.

В соответствии с вариантом, изложенным в п.2 формулы, достигается то, что шлак в действительности не отверждается во вращающейся печи.

При этом целесообразно температуру в печном пространстве колосниковой решетки регулировать путем открытия или закрытия заслонки на байпасном трубопроводе между печным пространством колосниковой решетки и трубопроводом дымовых газов.

Вариант, изложенный в п.5 формулы, делает возможным, при необходимости, поддержание такой высокой температуры, что шлак не отверждается в вращающейся печи. Это вызывает температурные отклонения, вызванные отклонением в теплотворной способности подвергаемых восстановлению отходов, и гарантируется непрерывная подача расплавленного материала.

Настоящее изобретение также относится к устройству для реализации способа; при этом упомянутое устройство соответствует типу устройства, описанного в отличительной части п.6 формулы изобретения.

В соответствии с настоящим изобретением устройство конструктивно выполнено так, как это изложено в отличительной части п.6 формулы изобретения.

С помощью варианта, описанного в п.8 формулы, преимущество состоит в том, что вводят, по меньшей мере, возможное количество воздуха в то самое время, когда в максимальной степени используют вводимый в процесс сжигания кислород. Атмосфера, полученная этим способом и частично обладающая восстановительными свойствами, уменьшает температуру плавления для различных инертных материалов без необходимости введения восстановительных агрегатов.

Согласно варианту, описанному в п.9 формулы изобретения, достигается то, что жидкий шлак остается в "кармане" в самой нижней части вращающейся печи до тех пор, пока он полностью не перейдет в стекловидное состояние.

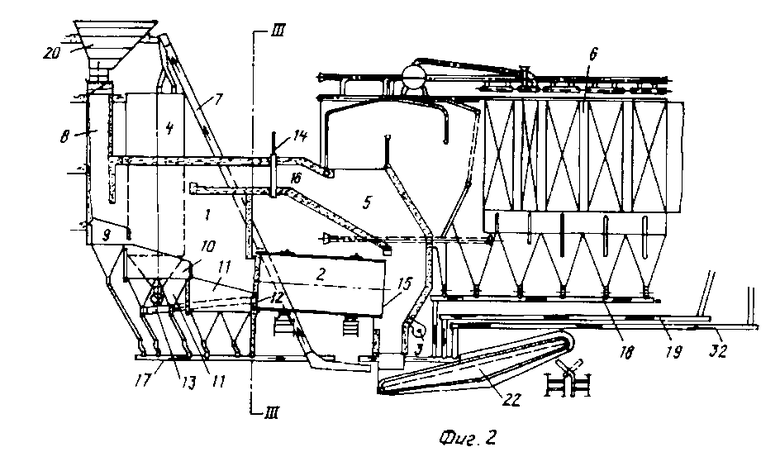

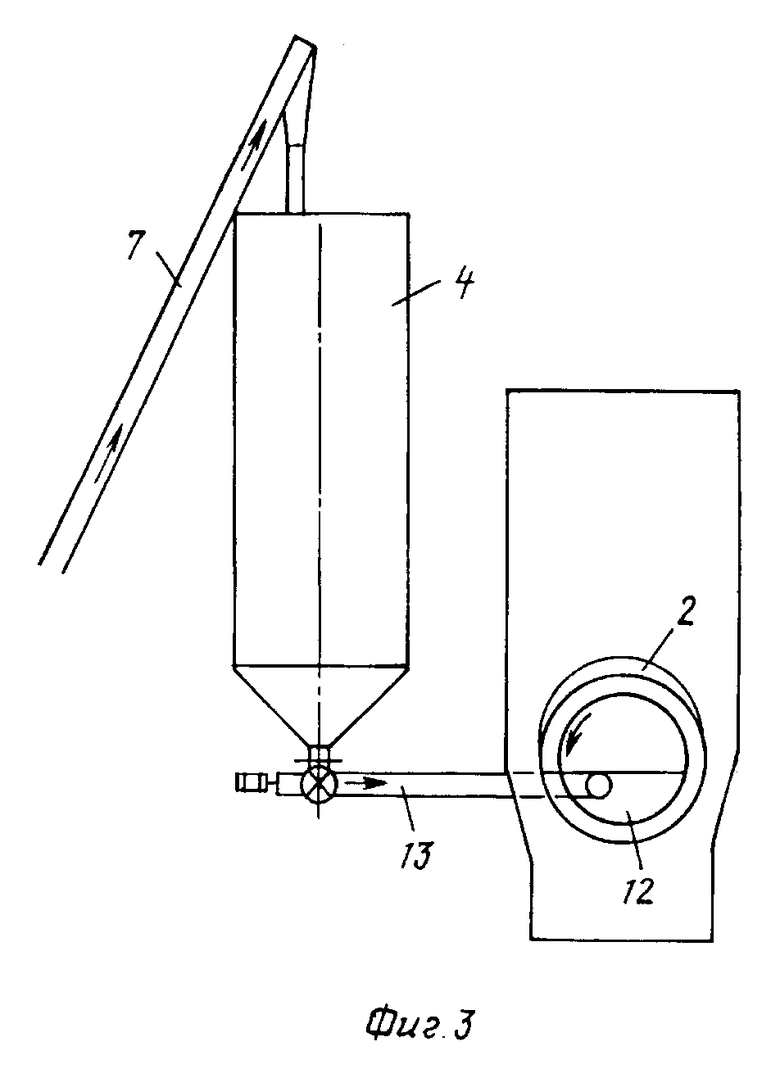

На фиг.1 схематично изображен принцип функционирования устройства, предложенного в настоящем изобретении; фиг.2 вид в разрезе устройства, выполненного в соответствии с настоящим изобретением; фиг.3 разрез по Ш-Ш на фиг. 2, иллюстрирующий подачу остаточных продуктов.

Установка, изображенная на фиг.1, 2, включает в себя колосниковую секцию 1, вращающуюся печь 2, горелку 3 в сборе, бункер 4 остаточного продукта, камеру 5 дожига, котельный блок 6 и транспортер 7 остаточного продукта.

Отходы 21, подвергаемые сжиганию, в основном состоящие из бытовых отходов, древесной коры, промышленных отходов, больничных отходов и частично химических отходов в виде относительно неоднородной смеси, вводят в установку через бункер 20 и питательный желоб 8, изображенный слева на фиг.2.

Загружаемый материал распределяют на колосниках 9,10 и 11, на эти колосники также поступают любые жидкие отходы, а снизу подается воздух для их сжигания.

Колосниковая мелочь, т.е. небольшие куски отходов, возможно содержащая несгоревший материал и провалившаяся через колосниковые решетки (колосники) 9, 10 и 11, транспортируется в бункер 4 остаточных продуктов с помощью ленточного транспортера 17 и транспортера 7.

Неполностью сгоревший шлак, образованный в процессе сжигания в колосниковой секции, выгружают известным образом во вращающуюся печь 2. При переходе этого шлака из колосниковой секции 1 на входную сторону 12 вращающейся печи 2 туда же подают через дозировочный шнековый конвейер 13 остаточные продукты, скопившиеся в промежуточном бункере 4, смешивают их друг с другом, и шнековый конвейер 13 остаточные продукты, скопившиеся в промежуточном бункере 4, смешивают их друг с другом и выжигают, образуя во вращающейся печи 2 расплавленную массу.

Вращающаяся печь 2 может иметь конически сходящиеся концы, таким образом гарантируя то, что жидкий шлак удерживается.

На выходной стороне 15 вращающейся печи 2 расположена горелка 3, предпочтительно типа кислородно-газовой горелки, приспособленная для обеспечения непрерывного температурного контроля на выходе шлака. Шлак удаляют из выходного отверстия 15 для шлака с помощью ленточного конвейера 22.

Дымовые газы направляют из вращающейся печи 2 через камеру 5 дожига в котельный блок 6. В последнем котельную золу 28 отделяют в хвостовой части котла (котел с импульсным удалением накипи), а летучую золу 29 отделяют при помощи электрофильтра 23. Котельную золу 28 и летучую золу 29 транспортируют в бункер остаточных продуктов 4 с помощью ленточного транспортера 18 и конвейера 7.

После электрофильтра 23 дымовые газы проходят в реактор 24 в установке очистки дымовых газов, в который вводят известь 25. Продукты реакции из этой установки направляют в фильтр 26, в котором отделяется остаточный продукт 30. Этот остаточный продукт 30 транспортируют ленточными транспортерами 19 и 32 на конвейер 7 и далее в бункер остаточных продуктов 4, в то время как дымовые газы, из которых к этому времени удален остаточный продукт 30, удаляют через дымовую трубу 27.

Кроме того, горячие дымовые газы из камеры 5 дожига частично направляют по байпасному трубопроводу 16 в печное пространство колосниковой решетки 1, открывая в большей или меньшей степени заслонку 14, установленную на трубопроводе 16, чем обеспечивают регулирование температуры в печном пространстве колосниковой решетки.

Настоящее изобретение не ограничено строго тем, что здесь изображено и описано, и следует отметить, что для квалифицированного специалиста будет возможно осуществить ряд модификаций, например, путем изменения количества вращающихся печей или прокаливающих колосниковых решеток. Как упомянуто выше, основной принцип настоящего изобретения заключается в том, что шлак, полученный при сжигании, и остаточные продукты, такие как колосниковая мелочь, летучая зола и продукты реакции, сплавляются вместе в технологической стадии, без промежуточного охлаждения, то есть энергия, которая один раз выработана в шлаке, используется для процесса плавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| Каталитическая печь для сжигания твердых отходов | 2020 |

|

RU2735755C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2791278C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ | 1992 |

|

RU2088631C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ МЕДИЦИНСКИХ ОТХОДОВ | 1998 |

|

RU2127848C1 |

| СПОСОБ ОБРАБОТКИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039321C1 |

| Шахтная топка | 1936 |

|

SU50503A1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| Печь для сжигания отходов | 1985 |

|

SU1290036A1 |

Твердые и возможно жидкие отходы подвергают сжиганию путем частичного сжигания твердых отходов на ступенчатых колосниковых решетках, после чего последние загружают во вращающуюся печь при такой высокой температуре, что образуется жидкий шлак с входной стороны вращающейся печи. Возможно добавление жидких отходов к твердым отходам, подвергаемым сжиганию на ступенчатых колосниковых решетках. Также собирают зольные продукты процесса сжигания, такие как колосниковая мелочь, котельная зола, летучая зола и остаточные продукты очистки дымовых газов, и возвращают эти продукты на входную сторону вращающейся печи, где эти продукты вводят в жидкий шлак. Этим путем достигается то, что шлак, летучая зола и другие вредные для здоровья остаточные продукты процесса сжигания сплавляются в стекловидную массу, из которой не могут быть выведены в дальнейшем путем выщелачивания соли и тяжелые металлы. 2 с. и 7 з.п.ф-лы, 3 ил.

| Патент США N 3808989, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-20—Публикация

1991-06-21—Подача