Изобретение относится к устройствам для термической переработки отходов и может быть использовано для сжигания твердых органических промышленных отходов, в частности отходов химических производств.

Цель изобретения - повышение эффективности и обеспечение полноты сгорания отходов.

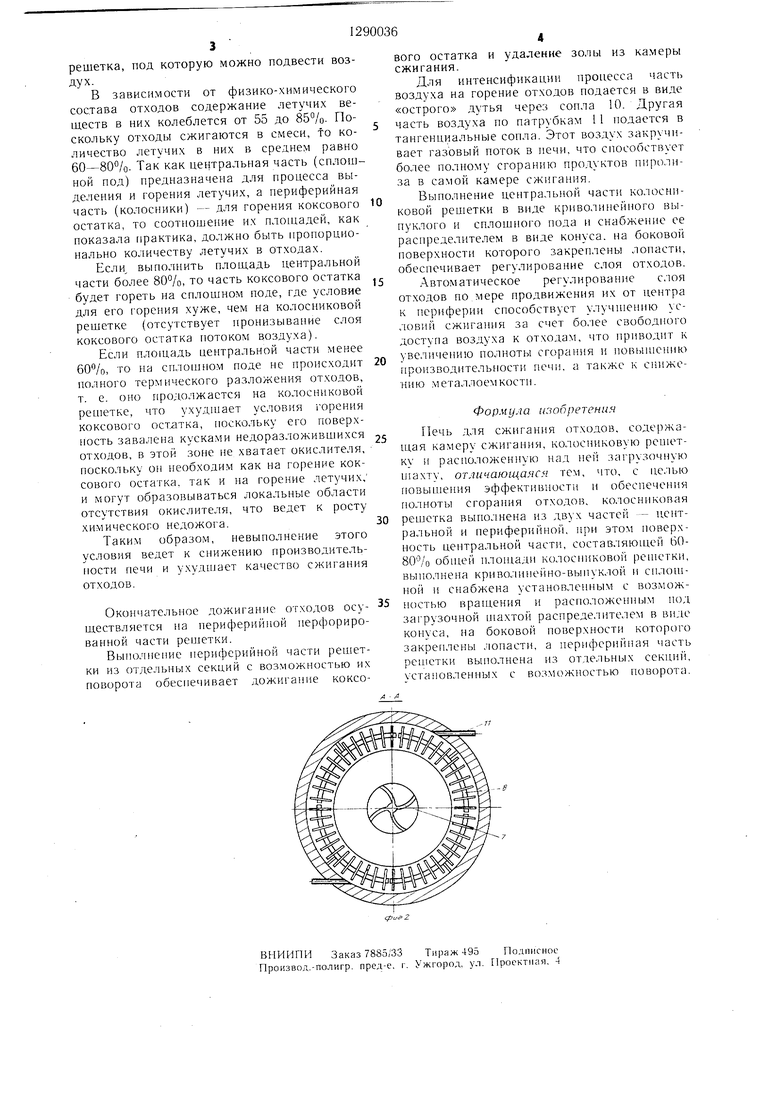

На фиг. 1 представлена предлагаемая конструкция печи для сжигания отходов; на фиг. 2 - разрез А-А на фиг. 1.

Печь содержит камеру сжигания 1, колосниковую решетку 2 и расположенную над ней загрузочную шахту 3. Поверхность 4 центральной части решетки выполнена криволинейно-выпуклой и сплошной и снабжена установленным с возможностью вращения и расположенным под загрузочной шахтой 3 распределителем 5 в виде конуса 6, на боковой поверхности которого закреп- . ;ioпасти 7.

Поверхность 4 центральной части колос- никоной репютки составляет 60-80°/о от общей 11лон1,ади. Периферийная часть колосниковой ре1петки выполнена перфорированной и состоит из отдельных секций 8 с возможностью их поворота на 90 для ссыпания золы.

Конус 6 может быть вынолнен либо сг1лоцппз1м, либо полым с возможностью подвода охлаждающей среды.

Угол при Бер1нине конуса 6 составляет менее 90°. Лопасти 7 выполнены в виде пластин и располагаются на боковой поверхности конуса от вершины к основанию либо по образуюилей, либо под углом к образующей. В конкретной печи пластины располагаются по эвольвенте.

В камере сжигания 1 размещены горелка 9, сопла 10 для струйного дутья воздуха, г атрубки 1 для тангенциального подвода воздуха па горение, патрубок 12 выхода дымовых газов.

В конусной части камеры сжигания размещен золовой затвор 13.

Сжигание отходов 14 в предлагаемой конструкции печи происходит следующим образом.

Через загрузочную щахту 3 отходы .загружают в камеру сжигания 1 таким образом, чтобы отходы заполнили загрузочную шахту 3. За счет сил сценления между кусками отходы размещаются на поверх- Н8СТИ 4 в виде столба, верхняя часть которого находится в загрузоч}10Й шахте. Пос.ле окончания загрузки разжигают горелку 9, работающую на жидком топливе либо на газе. При достижении в ка.ме- ре сжигания температуры - 400°С отходы в(силамепяются. После воспламенения отходов начинают вращать распределитель 5. При вра цепип последнего лопасти 7, захватывая отходы, перемещают их от центра распределителя к периферии, образуя спиралеобразную волну из отходов, которая неремендается за счет давления следующей волны. Этому движению способствует также 5 криволинейный вынуклый под. Причем высота волны уменьшается по мере продвижения ее к периферии пода, поскольку объем волны, если не учитывать выгорание отходов, остается постоянным, а периметр увели- 0 чивается. Все это обусловливает равномерное раснределение отходов по всей поверхности пода печи, что способствует более полному выгоранию отходов, поскольку в центральной части пода, где высота и поро- зность слоя наибольшие, происходит пиролиз отходов и горепие летучих. По мере выгорания летучих порозность слоя снижается и доступ кислорода для горения к поверхности отходов ухудп1ается, но благодаря продвижению волны слой отходов 0 уменьшается, что способствует более полному их выгоранию. Переменный угол наклона нода способствует автоматическому отделению золы. Изменением скорости вращения распределителя можно регулировать в некоторых пределах высоту с- юя отходов, а также скорость их передвижения но поверхности 4. Для более точной регулировки высоты слоя отходов и скорости кх передвижения но поверхности 4 можно вращать центральную часть колосниковой решетки 2. 0 Из загрузочной шахты 3 отходы под действие.м силы тяжести надвигаются на распределитель 5. В загрузочную шахту отходы могут подаваться либо порциями, либо непрерывно. Вран1.ение раогредели- теля 5 обеспечивает непрерывную подачу 5 отходов в зону горения.

Горение отходов можно условно разделить на стадию термического разложения отходов, характеризуемог о выделением и горение.м летучих вещестг, и стадию горе- Q ПИЯ коксового остатка.

Для нроведепия первой стадии нет Jie- обходи.мости в хорошем подводе окислителя в слой отходов, поскольку в слое происходит тер.молиз отходов, и необходим лишь подвод тепла в слой, горение летучих нроисхо- 5 дит над слоем. Поэтому под в этой части может быть выполнен снлоп1ным, что снижает также физический недожог, поско.нжу отсутствует провал отдельных кусочков отходов сквозь щели колосника в зольник. Выполнение ным связано отходов угол личивается и способствует поду.

5 Для проведения второй стадии необходимо улучшить подвод окис:гите;1я в горя- п).ий слой, че.му способствует колосниковая

0

сплоншого нода криволиней- с тем, что по мере )рапия естественного откоса их уве- увеличение угла наклона пода их лучшему продвижению но

решетка, под которую можно подвести воздух.

В зависимости от физико-химического состава отходов содержание летучих веществ в них колеблется от 55 до 85%. Поскольку отходы сжигаются в смеси, то количество летучих в них в среднем равно . Так как центральная часть (снлош- ной под) предназначена для процесса выделения и горения летучих, а периферийная часть (колосники) - для горения коксового остатка, то соотношение их площадей, как показала практика, должно быть нронорцио- нально количеству летучих в отходах.

Если выполнить площадь центральной части более 80°/о, то часть коксового остатка будет гореть на сплошном поде, где условие для его горения хуже, чем на колосниковой решетке (отсутствует нронизывание слоя коксового остатка потоком воздуха).

Если плон1,адь центральной части менее 60%, то на сплошном ноде не происходит полного термического разложения отходов, т. е. оно прод.олжается на колосниковой решетке, что ухудшает условия горения коксового остатка, поскольку его поверхность завалена кусками недоразложившихся отходов, в этой зоне не хватает окислителя, поскольку он необходим как на горение коксового остатка, так и на горение летучих, и могут образовываться локальные области отсутствия окислителя, что ведет к росту химического недожога.

Таким образом, невыполнение этого условия ведет к снижению производительности печи и ухуд1пает качество сжигания отходов.

Окончательное дожигание отходов осу- ществляется на периферийной перфорированной части ре1летки.

Выполне1ше нери(|)ерийной части решетки из отдельных секций с возможностью их поворота обеспечивает дожигание коксо5

0 5 0

вого остатка и удаление золы из камеры сжигания.

Для интенсификации процесса часть воздуха на горение отходов подается в виде «острого дутья через сопла 10. Другая часть воздуха по патрубкам 11 подается в тангенциальные сопла. Этот воздух закручивает газовый поток в печи, что способствует более полному сгоранию продуктов пиролиза в самой камере сжигания.

Выполнение центральной части колосниковой решетки в виде криволинейного выпуклого и сплошного пода и снабжение ее распределителем в виде конуса, на боковой поверхности которого закреплены лопасти, обеспечивает регулирование слоя отходов.

Автоматическое регулирование слоя отходов по мере продвижения их от центра к периферии способствует улучшению условий сжигания за счет более свободного доступа воздуха к отходам, что приводит к увеличепию полноты сгорания и новышенпю производительности печ1, а также к снижению металлоемкости.

Формула изобретения

Печь для сжигания отходов, содержащая камеру сжигания, колосниковую решетку и расположенную над ней загрузочную шахту, отличающаяся тем, что, с целью повьн.пения эффективности и обесг1ечения полноты сгорания отходов, колосниковая решетка выполнена из двух частей - центральной и нериферийной, при этом поверхность центральной части, составляющей 60- 80 - /о обп1ей площади колосниковой рен1етки, выполнена криволине11но-вьп1уклой и снлош- ной и снабжена установленным с возможностью врангения и расположенным нод загрузочной шахтой распределителем в виде конуса, на боковой поверхности которого закреплены лопасти, а периферийная часть рен1етки выполнена из отлельпых секций, установленных с возможностью новорота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2791278C1 |

| Шахтная топка | 1936 |

|

SU50503A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2151958C1 |

| Печь для сжигания отходов | 1983 |

|

SU1188453A1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В ПЛОТНОМ СЛОЕ | 2004 |

|

RU2267700C1 |

| СПОСОБ СЖИГАНИЯ СЫПУЧИХ ДРЕВЕСНЫХ ОТХОДОВ С ВЫСОКОЙ СТЕПЕНЬЮ ВЛАЖНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С КАМЕРОЙ СГОРАНИЯ | 2008 |

|

RU2382276C1 |

| СПОСОБ СЖИГАНИЯ ПОМЕТНО-ПОДСТИЛОЧНОЙ МАССЫ (ППМ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576545C1 |

| Печь для сжигания отходов | 1980 |

|

SU875182A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО РАСТИТЕЛЬНЫХ ОТХОДОВ | 2003 |

|

RU2236643C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2000 |

|

RU2202733C2 |

Изобретение позволяет повысить эффективность и обеспечить полноту сгорания отходов за счет равномерного распре деления отходов по поверхности колосниковой решетки и автоматического регулирования высоты слоя отходов на колосниковой 10 решетке по мере их выгорания. Печь для сжигания отходов содержит камеру сжигания 1, колосниковую решетку 2 и расположенную над колосниковой решеткой загру-- зочную шахту 3. Поверхность 4 центральной части решетки выполнена криволинейной, выпуклой и сплошной и снабжена установленным с возможностью вращения и расположенным под загрузочной шахтой 3 распределителем 5 в виде конуса 6, на боковой поверхности которого укреплены лопасти. При враш,ении распределителя 5 отходы распределяются по сферической поверхности центральной части решетки 2 в виде концентрических волн, высота которых уменьшается по мере продвижени-я их к перфорированной части колосниковой решетки 2. 2 ил. е (Л N3 СО 00 05 S О 13

ВНИИПН Заказ 7885/33 Тираж 495 Подписное Произвол.-полигр. прел-е. г. Ужгород, ул. Проектная, 4

| Печь для сжигания отходов | 1980 |

|

SU877237A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ОТХОДОВ | 1972 |

|

SU421853A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1985-05-15—Подача