Изобретение относится к установкам перегонка жидкого продукта, преимущественно нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности для ректификации нефтяного сырья.

Известна установка перегонки жидкого продукта, включая вакуумную колонну и вакуумсоздающее устройство со струйным аппаратом паровым эжектором (патент США N 2105935, кл. C 10 G 7/00, 1938).

Недостатком известной установки является смещение нефтяных фракций с водяным паром и соответственно унос водяным паром части нефтяных фракций, что приводит к загрязнению конденсата водяного пара и снижению экономичности установки.

Наиболее близкой к предлагаемому изобретению является установка перегонки жидкого продукта, содержащая вакуумную колонну с магистралями подвода жидкого продукта и отвода парогазовой фазы и вакуумсоздающее устройство, включающее струйный аппарат паровой эжектор, подключенный газовым входом к магистрали отвода парогазовой фазы вакуумной колонны (Справочник нефтепереработчика./ Под ред. Г.А. Ластовкина. Л. Химия, 1989, с. 74).

Необходимая глубина вакуума в указанной выше установке достигается эжекторным пароводяным насосом, в котором в качестве эжектирующей (активной) среды используется водяной пар.

Водяной пар смешивается с нефтяными парами и газами разложения, что приводит к загрязнению конденсата водяного пара, а также к уносу конденсатом водяного пара части верхних нефтяных фракций. Кроме того, эжекторный пароводяной насос не обеспечивает сжатие углеводородных газов до давления требуемого для подачи газов, например, в топливный коллектор нефтеперерабатывающего завода. Поэтому такие газы приходится сжигать в факелах, если отсутствует дополнительная компрессорная установка. Необходимо также отметить, что существенное влияние на эксплуатацию установки оказывает взаимное расположение элементов установки относительно друг друга, в частности, важное значение имеет пространственное положение струйного аппарата и напорной магистрали и высота расположения струйного аппарата относительно других элементов конструкции, поскольку неоптимальное расположение указанных выше элементов установки относительно друг друга может привести к срыву вакуума в период остановки вакуумсоздающего устройства установки, что снижает надежность работы установки в целом и усложняет ее эксплуатацию.

Другим недостатком известной установки является конденсация легколетучих фракций до струйного аппарата в холодильнике-конденсаторе, что в силу перепада давления в последнем приводит или к более высокому давлению в верхней части вакуумной колонны, что уменьшает степень выхода легколетучих фракций, или к увеличению мощности, потребляемой на создание вакуума в вакуумной колонне.

Задачей, на решение которой направлено настоящее изобретение, является интенсификация процесса перегонки жидкого продукта, сокращение энергетических затрат при одновременном повышении надежности работы установки, экологической чистоты и упрощении эксплуатации вакуумсоздающего устройства установки вакуумной перегонки жидкого продукта.

Поставленная задача решается тем, что в установке перегонки жидкого продукта, создающей вакуумную колонну с магистралями подвода жидкого продукта и отвода парогазовой фазы и вакуумсоздающее устройство, включающее струйный аппарат, подключенный газовым входом к магистрали отвода парогазовой фазы вакуумной колонны, вакуумсоздающее устройство дополнительно снабжено насосом и сепаратором, причем насос входом подключен сепаратору, струйный аппарат выполнен жидкостно-газовым и подключен выходом посредством вертикальной напорной магистрали к сепаратору и жидкостным входом к выходу насоса, при этом струйный аппарат расположен вертикально, допуская отклонение от вертикали ±15o, выходное сечение сопла подачи жидкости струйного аппарата расположено над сепаратором на высоте от 5 до 35 м и выходной участок напорной магистрали расположен ниже уровня жидкости в сепараторе с образованием гидрозатвора. В предпочтительном варианте выполнения установки напорная магистраль выполнена прямой, расположена соосно струйному аппарату и их продольная ось расположена вертикально, допуская отклонение от вертикали ±15o.

Струйный аппарат может быть выполнен многоступенчатым с высотой расположения выходного сечения сопла подачи жидкости первой ступени над сепаратором, составляющей от 5 до 35 м.

Кроме того, сопла подачи жидкости ступеней, последующих за первой ступенью струйного аппарата, могут быть расположены на напорной магистрали, причем последняя может быть выполнена с изгибами вдоль магистрали.

Предлагаемая установка позволяет поддерживать требуемый по технологии уровень разрежения в вакуумной колонне путем откачки из последней парогазовой фазы с последующей конденсацией части паров углеводородов (в случае нефтепереработки) в проточной части струйного аппарата и в напорной магистрали за ним. Несконденсированные газы сжимаются в установке до давления, при котором они могут быть использованы на технологические нужды потребителя. В отличие от прототипа активной рабочей средой струйного аппарат является жидкая среда предпочтительно того же состава, что и конденсируемые пары, которая циркулирует по замкнутому контуру. Это предотвращает загрязнение окружающей среды, так как отсутствуют выбросы в окружающую среду конденсата парогазовой фазы, что имеет место в прототипе.

Выполнение установки описанным выше образом позволяет исключить установку холодильника-конденсатора на магистрали отвода парогазовой фазы за счет организации процесса конденсации в струйном аппарате, что, в свою очередь, позволяет уменьшить гидравлическое сопротивление в магистрали отвода парогазовой фазы. Это дает возможность при тех же, что и у прототипа, совокупных энергозатратах на процесс перегонки жидкого продукта увеличить глубину вакуума в верхней и соответственно нижней частях колонны, что ведет к увеличению выхода продуктов перегонки в процессе работы вакуумной колонны.

Существенное значение имеет взаимное расположение элементов установки относительно друг друга, в частности, пространственное положение струйного аппарата и напорной магистрали и высота расположения струйного аппарата над сепаратором, а именно расстояние от среза сопла подачи жидкости струйного аппарата до сепаратора.

Это связано с целым рядом факторов, оказывающих влияние на работу установки в целом и на надежность ее эксплуатации, особенно в аварийных ситуациях, например, при внезапной остановке работы струйного аппарата независимо от причины его остановки.

В первую очередь необходимо отметить, что на прямом участке трубы, образующей напорную магистраль, за камерой смешения жидкостно-газового струйного аппарата продолжается дальнейший процесс взаимодействия истекающей из сопла рабочей жидкости с компремируемым газом. Жидкость, двигаясь по прямому участку трубы под действием гравитационных сил и перепада давления, взаимодействует с газом и дожимает его от давления на выходе из струйного аппарата до давления в сепараторе. Одновременно происходит дальнейшая конденсация жидкостью парообразных составляющих газового компонента, не успевших сконденсироваться в камере смешения струйного аппарата. Поэтому прямой участок трубы за струйным аппаратом является неотъемлемой частью жидкостно-газового струйного аппарата и позволят увеличить эффективность его использования в предлагаемом вакуумсоздающем устройстве установки. Уменьшение высоты расположения сопла подвода жидкости струйного аппарата или(в случае выполнения струйного аппарата многоступенчатым) выходного сечения сопла подвода жидкости первой ступени над входом в сепаратор, особенно ниже 5 м, снижает положительный эффект от действия гравитационных сил на работу жидкостно-газового струйного аппарата и на поток смеси сред в прямом участке напорной магистрали. На величину положительного эффекта от действия гравитационных сил на работу жидкостно-газового струйного аппарата и на характер потока смеси сред в напорной магистрали влияют отклонение продольной оси струйного аппарата и напорной магистрали от вертикали более чем на ±15o и изгибы трубы, образующей напорную магистраль.

С другой стороны увеличение высоты расположения среза сопла подачи жидкости струйного аппарата или высоты расположения среза сопла подачи жидкости первой ступени многоступенчатого струйного аппарата над входом в сепаратор более чем 35 м приводит к увеличению потерь на трение от взаимодействия движущегося двухфазного потока переменной плотности с твердой стенкой.

Таким образом становится понятным, что высота расположения выходного сечения сопла подачи жидкости или высота расположения выходного сечения сопла подачи жидкости первой ступени (в случае выполнения струйного аппарата многоступенчатым) должна находиться в строго определенном диапазоне высот над сепаратором.

Как отмечалось выше, струйный аппарат может быть выполнен многоступенчатым. Это связано с тем, что в этом варианте выполнения наблюдается некоторое увеличение положительного эффекта при работе вакуумсоздающего устройства. Сопла второй и последующих ступеней, которые могут быть установлены на напорной магистрали, путем подачи жидкой рабочей среды вдоль стенки трубы, образующей напорную магистраль, оказывают активное воздействие на пограничный слой, что способствует уменьшению гидравлического сопротивления при протекании по напорной магистрали потока смеси сред, образованного в камере смешения струйного аппарата. Кроме того, дополнительный импульс жидкой рабочей среды позволяет повысить степень сжатия откачиваемой парогазовой смеси. Как показали проведенные экспериментальные работы, наиболее целесообразно направлять в сопла второй и последующих ступеней не более 30% от расхода жидкой среды через сопло подачи жидкости первой ступени.

Таким образом достигается увеличение глубины вакуума в вакуумной колонне при меньших затратах энергии на его создание, что повышает экономичность работы установки.

Другим серьезным аспектом работы установки, на который было обращено внимание, является повышение надежности работы установки в период остановки работы вакуусоздающего устройства.

Учитывая тот факт, что в сепараторе струйным аппаратом создается избыточное давление, а в колонне поддерживается разрежение, остановка работы струйного аппарата может привести к выбросу жидкости из сепаратора по напорной магистрали и магистрали отвода парогазовой фазы в вакуумную колонну с последующим срывом разрежения в последней, что приведет к срыву работы всей установки перегонки жидкого продукта. Учитывая возможные диапазоны давления, создаваемого струйным аппаратом в сепараторе и в вакуумной колонне, установлено, что выходное сечение сопла подачи жидкости струйного аппарата, а в другом варианте выполнения выходное сечение сопла первой ступени многоступенчатого струйного аппарата, необходимо расположить на высоте не менее 5 м над входом в сепаратор, при этом верхний диапазон расположения выходного сечения указанных выше сопел подачи жидкости может быть ограничен, как отмечалось раньше, высотой 35 м. Кроме того, на выходе напорной магистрали необходимо выполнить гидрозатвор.

Сложность проблемы заключается в том, что высоту расположения сопла подачи жидкости струйного аппарата над входом в сепаратор не удается определить из обычных математических расчетов, т.е. путем традиционного расчета высоты гидростатического столба жидкости. Это связано с тем, что из струйного аппарата в напорную магистраль поступает газожидкостная смесь, которая насыщена сконденсированными в проточной части струйного аппарата легкими углеводородами (для случая нефтепереработки), при этом в процессе движения смеси по напорной магистрали проесс конденсации паров легких углеводородов продолжается, что ведет к изменению плотности движущейся по напорной магистрали смеси. Таким образом, в напорной магистрали по всей ее высоте течет смесь сред с постоянно изменяющимся составом, причем изменения этого состава в значительной мере зависят от целого ряда факторов, например таких, как состав жидкого продукта, который подается в вакуумную колонну, степень насыщенности газами жидкой рабочей среды, циркулирующей в вакуумсоздающем устройстве, температурных факторов, связанных с сезонами года, либо режимами работы установки и целый ряд других факторов, оказывающих влияние на режим течения сред в струйном аппарате и напорной магистрали за ним.

Наиболее критичным периодом работы является момент остановки, когда в силу того, что над столбом жидкости в проточной части струйного аппарата и напорной магистрали устанавливается давление, близкое к давлению в вакуумной колонне, начинается процесс дегазации сконденсированных легких углеводородов (для случая нефтепереработки), что ведет к образованию газожидкостного столба, высота которого возрастает. В какой-то мере можно, видимо, говорить о создании в этот период эффекта эрлифта, что усиливает возможность выброса жидкости из сепаратора и срыва вакуума в вакуумной колонне. Кроме того, анализ известных заявителю литературных источников не позволяет определить величину влияния действия гравитационных сил на работу вертикально расположенного вакуумного жидкостно-газового струйного аппарата большой протяженности.

Таким образом, суммируя выше сказанное, целесообразно расположить выходное сечение сопла подачи жидкости струйного аппарата(или в другом варианте исполнения выходное сечение сопла подачи жидкости первой ступени многоступенчатого струйного аппарата) над входом в сепаратор на высоте от 5 до 35 м, при этом наибольший положительный эффект на работу установки оказывает вертикальное расположение струйного аппарата и напорной магистрали за ним, допуская отклонение от вертикали на величину не более ±15o.

Кроме того, возможны режимы работы установки, когда требуется дополнительная интенсификация процесса смешения жидкой и парогазовой фаз с целью ускорения процесса конденсации паровой фазы (в том случае, когда ее относительно много по отношению к газовой фазе). В этом случае целесообразно выполнять напорную магистраль с изгибами вдоль нее, увеличивая при этом незначительно гидравлическое сопротивление.

Как результат достигается повышение экономичности, экологичности и надежности работы установки перегонки жидкого продукта при одновременном упрощении ее эксплуатации, поскольку отпадает необходимость в выполнении строго определенных по последовательности операций в период остановки работы вакуумсоздающего устройства, что особенно существенно при возникновении аварийной ситуации.

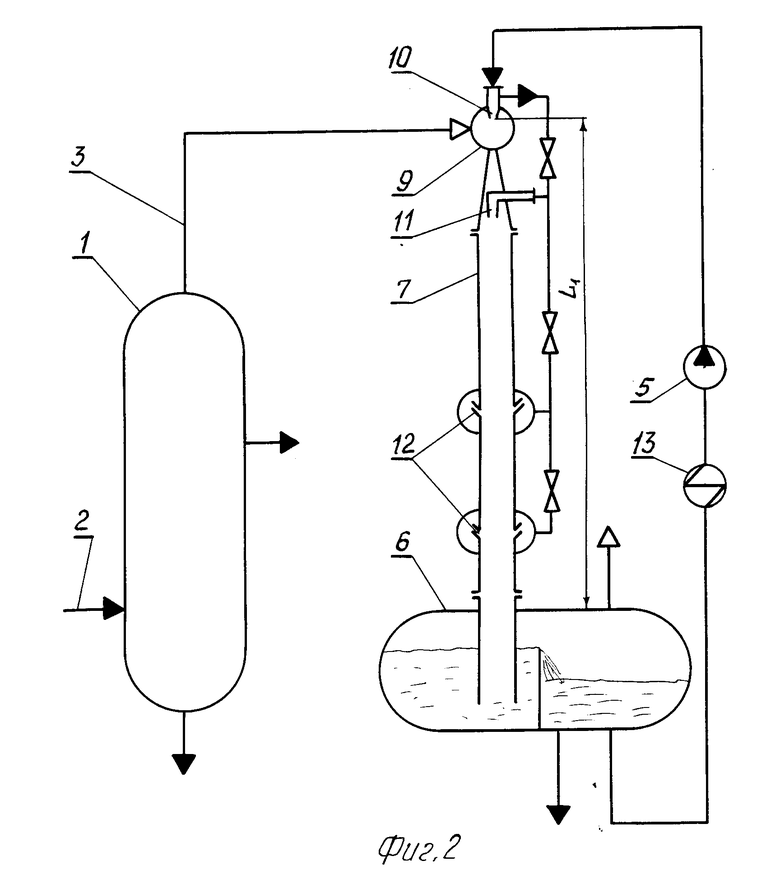

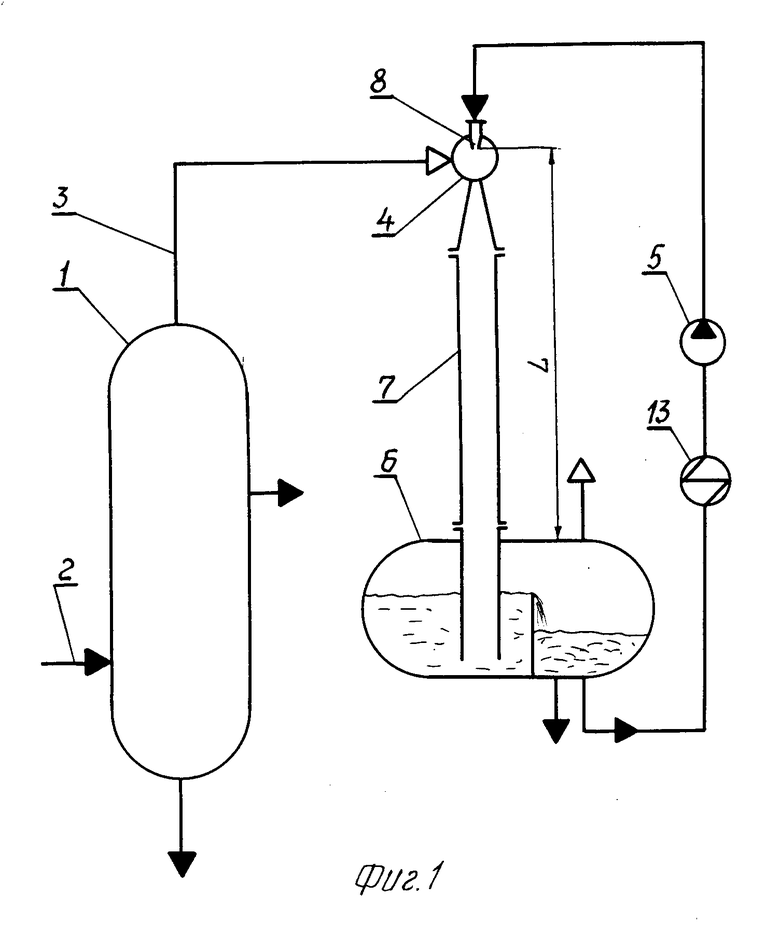

На фиг. 1 представлена схема установки перегонки жидкого продукта с одноступенчатым струйным аппаратом; на фиг. 2 вариант выполнения установки перегонки жидкого продукта с многоступенчатым струйным аппаратом.

Установка перегонки жидкого продукта (фиг. 1)содержит вакуумную колонну 1 с магистралью 2 подвода жидкого продукта и магистралью 3 отвода парогазовой фазы и вакуумсоздающее устройство, включающее струйный аппарат 4, подключенный газовым входом к магистрали 3 отвода парогазовой фазы вакуумной колонны 1. Вакуумсоздающее устройство дополнительно снабжено насосом 5 и сепаратором 6, причем насос 5 входом подключен к сепаратору 6, струйный аппарат 4 выполнен жидкостно-газовым и подключен выходом посредством напорной магистрали 7 к сепаратору 6 и жидкостным входом к выходу насоса 5, при этом струйный аппарат 4 расположен вертикально, допуская отклонение его продольной оси от вертикали ±15o, высота L расположения выходного сечения сопла 8 подачи жидкости струйного аппарата 4 над входом в сепаратор 6 составляет от 5 до 35 м и выходной участок напорной магистрали 7 расположен ниже уровня жидкости в сепараторе 6 с образованием гидрозатвора. Напорная магистраль 7 в предпочтительном варианте выполнена прямой, расположена соосно струйному аппарату 4 и их общая продольная ось расположена вертикально, допуская отклонение от вертикали ±15o.

Установка перегонки жидкого продукта по фиг. 2 отличается от установки по фиг. 1 тем, что вместо одноступенчатого струйного аппарата 4 с соплом подачи жидкости 8 в вакуусоздающем устройстве установлен многоступенчатый струйный аппарат 9 с соплом 10 подачи жидкости первой ступени и соплами 11 и 12 соответственно подачи жидкости второй и последующих ступеней, при этом высота L1 расположения выходного сечения сопла 10 подачи жидкости первой ступени над входом в сепаратор 6 составляет от 5 до 35 м.

Независимо от варианта выполнения установки контур циркуляции жидкой рабочей среды вакуумсоздающего устройства каждой установки снабжен холодильником 13.

Установка перегонки жидкого продукта работает следующим образом.

Нагретый жидкий продукт (в случае нефтеперегонки нефтяное сырье) подают в вакуумную колонну 1 под давлением 10-60 мм рт.ст. по магистрали 2 подвода жидкого продукта. Из верхней части колонны 1 по магистрали 3 откачивают жидкостно-газовым струйным аппаратом 4 (фиг. 1) парогазовую фазу за счет энергии жидкой рабочей среды, циркулирующей по замкнутому контуру с помощью насоса 5. В холодильнике 13 вакуумсоздающего устройства проводят отбор избытка тепла от жидкой рабочей среды, образованного частично за счет диссипации механической энергии в контуре ее циркуляции и частично за счет конденсации пара и охлаждения несконденсированного газа, отсасываемого из колонны 1 жидкостно-газовым струйным аппаратом 4, что обеспечивает температурную стабилизацию.

На выходе из жидкостно-газового струйного аппарата 4 в результате передачи энергии от жидкой рабочей среды к пассивной парогазовой фазе образуется двухфазная смесь с давлением, большим давления в колонне 1, которая по напорной магистрали 7 поступает в сепаратор 6. В напорной магистрали 7 в двухфазной смеси сред происходит окончательная конденсация паровой фазы и легких углеводородов, которые не успели сконденсироваться в проточной части струйного аппарата 4, и газовая фаза дополнительно сжимается. В сепараторе 6 с давлением более 0,11 МПа двухфазная смесь разделяется на газовую фазу и жидкую рабочую среду. Сжатую газовую фазу из сепаратора 6 отводят потребителю на его технологические нужды, а жидкая рабочая среда поступает из сепаратора 6 на вход насоса 5, который вновь подает ее в сопло 8 подачи жидкости жидкостно-газового струйного аппарата 4.

Работа установки перегонки жидкого продукта по фиг. 2 отличается от описанной выше работы установки по фиг. 1 только тем, что жидкая рабочая среда насосом 5 подается как в сопло 10 подачи жидкости первой ступени, так и в сопла 11 и 12 подачи жидкости второй и последующих ступеней. При этом сопло 10 подачи жидкости первой ступени, так же как и сопло 8 струйного аппарата 4 обеспечивает откачу парогазовой фазы из вакуумной колонны 1, а сопла 11 и 12 подачи жидкости второй и последующих ступеней интенсифицируют процесс сжатия газовой фазы и конденсации паровой фазы и легкоконденсируемых компонентов газовой фазы. В случае, если нет необходимости в работе сопел 11 и 12 второй и последующих ступеней, подача жидкой рабочей среды в них прекращается, и в этом случае работа установки по фиг. 2 полностью идентична работе установки по фиг. 1, как это было описано выше.

В случае остановки работы вакуумсоздающего устройства, за счет гидрозатвора на выходе напорной магистрали 7 и правильно выбранной по результатам эксперимента высоты расположения выходного сечения сопел 8 и 10 подачи жидкости над входом в сепаратор 6 предотвращается как обратный поток газов, так и выброс жидкости из сепаратора 6 в вакуумную колонну 1, следовательно, предотвращается срыв вакуума в колонне 1. Это позволяет остановить работу установки без нарушения технологических режимов в отдельных элементах установки, а именно в вакуумной колонне 1 и сепараторе 6, и потом достаточно легко и быстро запустить установку в работу на требуемом режиме.

Таким образом, настоящее изобретение решает актуальные задачи в нефтеперерабатывающей и ряде других отраслей, а именно реализуется экологически чистая технология перегонки под вакуумом многокомпонентных жидких продуктов при достаточно высокой надежности работы установки перегонки жидкого продукта, что позволяет уменьшить финансовые затраты на получение и поддержание вакуума в описанной выше установке.

Настоящее изобретение, кроме нефтеперерабатывающей, может быть использовано в химической, фармацевтической и других отраслях промышленности.

Изобретение относится преимущественно к области перегонки нефтяного сырья. Сущность изобретения: вакуумсоздающее устройство установки дополнительно снабжено насосом и сепаратором, причем насос входом подключен к сепаратору, струйный аппарат выполнен жидкостно-газовым и подключен выходом, посредством напорной магистрали, к сепаратору и жидкостным входом - к выходу насоса, при этом продольная ось струйного аппарата расположена вертикально, допуская отклонение от вертикальной оси ±15o, выходное сечение сопла подачи жидкости струйного аппарата расположено на высоте 5 - 35 м над входом в сепаратор и выходной участок напорной магистрали расположен ниже уровня жидкости в сепараторе с образованием гидрозатвора. 2 с. и 2 з.п. ф-лы, 2 ил.

| Патент США N 3796640, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050168C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1995-12-22—Подача