Изобретение относится к установкам перегонки жидкого продукта, преимущественно нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности для ректификации нефтяного сырья.

Известна установка перегонки жидкого продукта, содержащая вакуумную колонну с магистралями подвода жидкого продукта и отвода парогазовой фазы и вакуумсоздающее устройство, включающее струйный аппарат - паровой эжектор, подключенный газовым входом к магистрали отвода парогазовой фазы вакуумной колонны (Справочник нефтепереработчика. /Под ред. Г.А. Ластовкина. - Л.: Химия, 1989, с. 74).

Необходимая глубина вакуума в указанной выше установке достигается эжекторным пароводяным насосом, в котором в качестве эжектирующей (активной) среды используется водяной пар.

Водяной пар смешивается с нефтяными парами и газами разложения, что приводит к загрязнению конденсата водяного пара, а также к уносу конденсатом водяного пара части верхних нефтяных фракций. Кроме того, эжекторный пароводяной насос не обеспечивает сжатие углеводородных газов до давления, требуемого для подачи газов, например, в топливный коллектор нефтеперерабатывающего завода. Поэтому такие газы приходится сжигать в факелах, если отсутствует дополнительная компрессорная установка.

Наиболее близким к изобретению по технической сущности и достигаемому результату является установка перегонки жидкого продукта, содержащая вакуумную ректификационную колонну с магистралями подвода жидкого продукта и отвода парогазовой фазы и вакуумсоздающее устройство, включающее насос, сепаратор и струйный аппарат, подключенный газовым входом к магистрали отвода парогазовой фазы вакуумной колонны, при этом насос входом подключен к сепаратору, струйный аппарат выполнен жидкостно-газовым, одноступенчатым или многоступенчатым и подключен через напорную магистраль к сепаратору и входом сопла подачи жидкости первой ступени - к выходу насоса, а ось струйного аппарата и напорной магистрали расположена вертикально, допуская отклонение от вертикали в диапазоне от +15 до -15o, выходное сечение сопла подачи жидкости или сопла подачи жидкости первой ступени струйного аппарата расположено на высоте 5 - 35 м над входом в сепаратор и выходной участок напорной магистрали расположен ниже уровня жидкости в сепараторе с образованием гидрозатвора (см. патент РФ 20911117, МПК В 01 D 3/10, опубл. 27.09.97).

Задачей, на решение которой направлено настоящее изобретение, является интенсификация процесса перегонки жидкого продукта, сокращение энергетических затрат при одновременном повышении надежности работы установки и экологической чистоты вакуумной перегонки жидкого продукта.

Указанная задача решается за счет того, что установка перегонки жидкого продукта содержит вакуумную ректификационную колонну с магистралями подвода жидкого продукта и отвода парогазовой фазы и вакуумсоздающее устройство, включающее насос, сепаратор и струйный аппарат, подключенный газовым входом к магистрали отвода парогазовой фазы вакуумной колонны, при этом насос входом подключен к сепаратору, струйный аппарат выполнен жидкостно-газовым, одноступенчатым или многоступенчатым и подключен через напорную магистраль к сепаратору и входом сопла подачи жидкости или входом сопла подачи жидкости первой ступени - к выходу насоса, а ось струйного аппарата и напорной магистрали расположена вертикально, допуская отклонение от вертикали в диапазоне от +15 до -15o, выходное сечение сопла подачи жидкости или сопла подачи жидкости первой ступени струйного аппарата расположено на высоте 5 - 35 м над входом в сепаратор и выходной участок напорной магистрали расположен ниже уровня жидкости в сепараторе с образованием гидрозатвора, а напорная магистраль снабжена по крайней мере одним устройством ввода жидкости, установка снабжена дополнительным насосом, подключенным входом к сепаратору и выходом к устройству ввода жидкости в напорную магистраль с формированием автономного контура циркуляции жидкой среды: сепаратор - дополнительный насос - устройство ввода жидкости в напорную магистраль - сепаратор, при этом устройство ввода жидкости в напорную магистраль расположено от места входа напорной магистрали в сепаратор на высоте, составляющей не менее половины высоты напорной магистрали над сепаратором.

Кроме того, вакуумная ректификационная колонна посредством магистрали отвода дистиллята, и/или атмосферная ректификационная колонна посредством магистрали отвода дистиллята, и/или емкость хранения дистиллята могут быть подключены к автономному контуру циркуляции жидкой среды вакуумсоздающего устройства.

Анализ работы струйного аппарата в составе вакуумсоздающего устройства показал, что организация подвода свежей жидкой среды в контур ее циркуляции может оказать влияние на работу всего вакуумсоздающего устройства. В качестве свежей жидкой среды наиболее предпочтительно использовать продукты ректификации нефти - дизельную или газойлевую фракцию. В процессе откачки парогазовой фазы жидкая среда меняет свой первоначальный состав в результате растворения и конденсации в ней части парогазовой фазы. Отвод части жидкой среды из контура циркуляции и подвод свежей жидкости в контур циркуляции позволяет стабилизировать состав циркулирующей жидкости. При этом было установлено, что подвод свежей жидкости в напорную магистраль позволяет не только стабилизировать состав циркулирующей жидкости, но и улучшить ряд параметров работы вакуумсоздающего устройства.

Во-первых, подача свежей жидкости в напорную магистраль интенсифицирует процесс растворения и конденсации парогазовой фазы в жидкости.

Во-вторых, подача свежей жидкости в автономный контур циркуляции жидкости, предпочтительно в напорную магистраль, наряду с подачей в напорную магистраль жидкости из сепаратора дополнительным насосом, позволяет повысить степень сжатия откачиваемой парогазовой фазы или понизить давление на выходе из жидкостно-газового струйного аппарата за счет увеличения плотности газожидкостной смеси в напорном трубопроводе. Таким образом, представляется возможным подавать сжатую газообразную среду потребителю под более высоким давлением либо понизить давление, под которым жидкую среду подают в жидкостно-газовый струйный аппарат при сохранении неизменным давления сжатой газообразной среды в сепараторе. Сущность достигаемого эффекта заключается в том, что увеличение доли жидкости в газожидкостном потоке напорной магистрали приводит к увеличению плотности потока, а следовательно, и массы столба жидкости в напорной магистрали. Увеличение массы столба жидкости приводит к увеличению степени сжатия газообразной среды в вакуумсоздающем устройстве. Учитывая природу описанного эффекта, необходимо определить минимально допустимую высоту размещения устройства ввода жидкости в напорную магистраль над сепаратором, при которой может быть достигнут положительный результат. Надо учитывать тот факт, что подача жидкости в напорную магистраль дополнительным насосом приводит к дополнительным затратам энергии. В связи с этим было установлено, что устройство ввода жидкости в напорную магистраль должно быть расположено от места входа напорной магистрали в сепаратор на высоте, составляющей не менее половины высоты напорной магистрали над сепаратором. При расположении устройства ввода жидкости в напорную магистраль ниже указанной высоты рост степени сжатия газообразной среды не компенсирует затрат энергии на подачу жидкости в напорную магистраль, что делает формирование автономного контура экономически нецелесообразным.

Таким образом, достигается выполнение поставленной в изобретении задачи - сокращение энергетических затрат при одновременном повышении надежности работы установки и экологической чистоты вакуумной перегонки жидкого продукта.

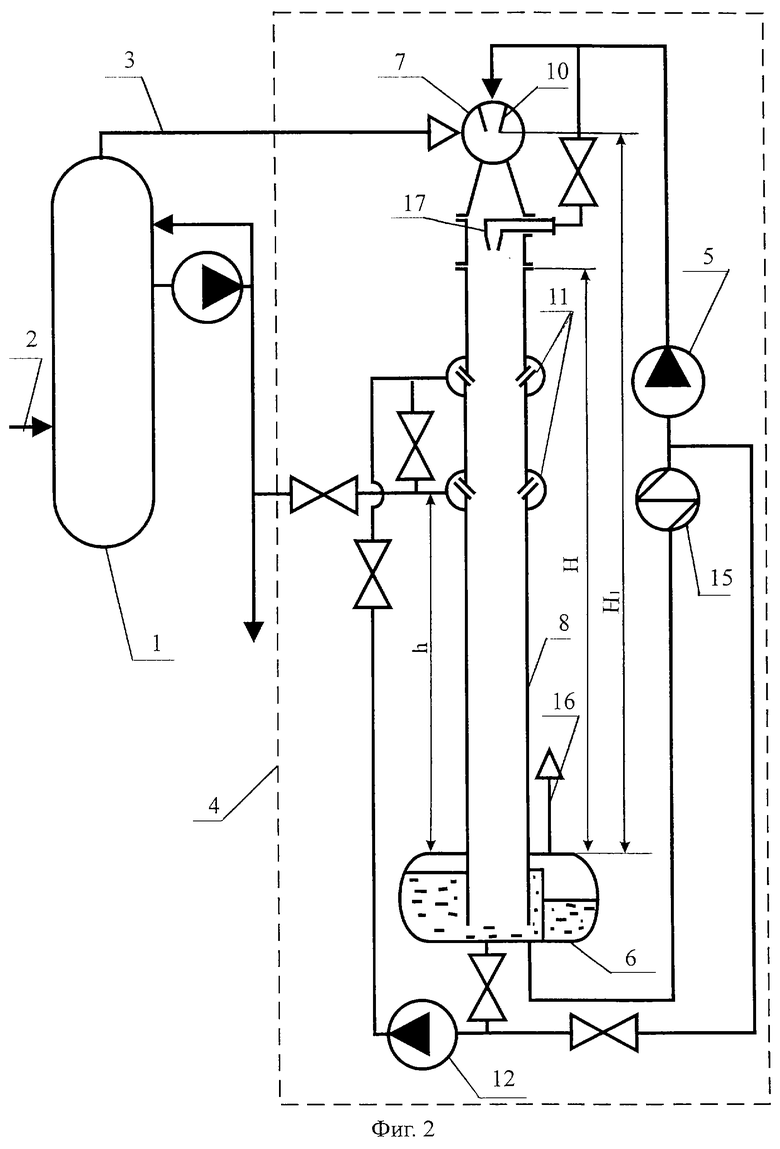

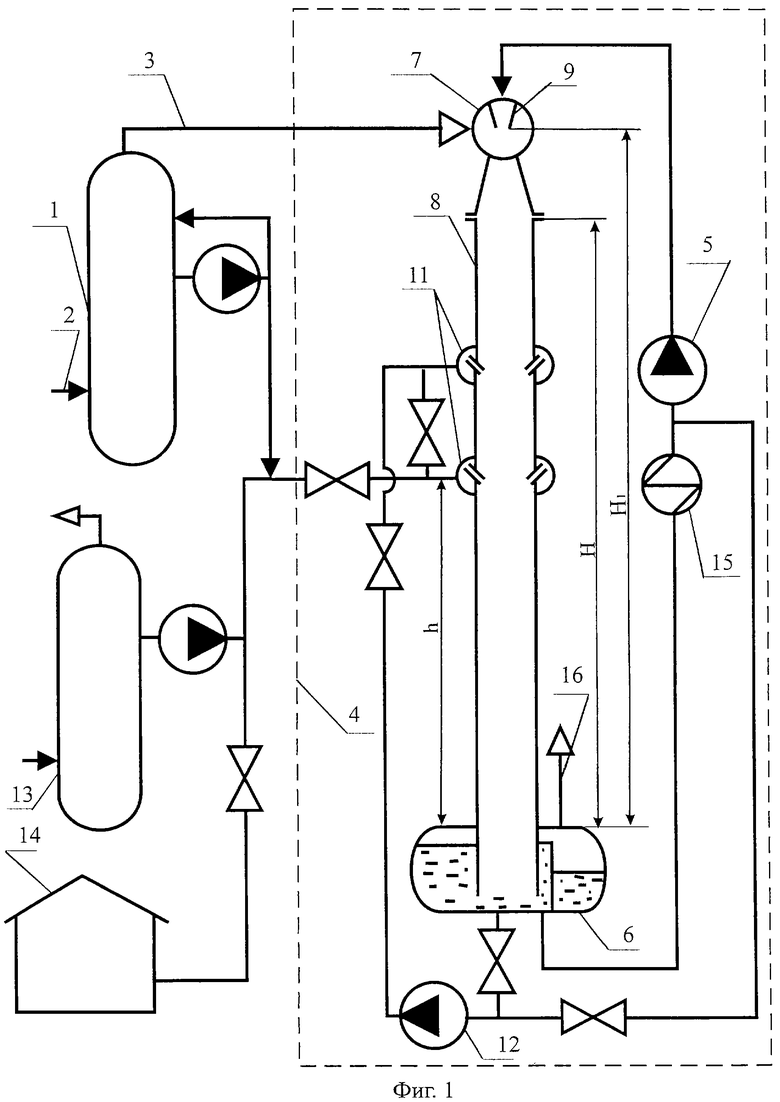

На фиг.1 представлена принципиальная схема описываемой установки перегонки жидкого продукта с одноступенчатым жидкостно-газовым струйным аппаратом, на фиг. 2 представлена принципиальная схема установки с многоступенчатым жидкостно-газовым струйным аппаратом.

Установка перегонки жидкого продукта содержит вакуумную ректификационную колонну 1 с магистралями подвода жидкого продукта 2 и отвода парогазовой фазы 3 и вакуумсоздающее устройство 4, включающее насос 5, сепаратор 6 и струйный аппарат 7, подключенный газовым входом к магистрали отвода парогазовой фазы 3 вакуумной колонны 1, при этом насос 5 входом подключен к сепаратору 6. Струйный аппарат 7 выполнен жидкостно-газовым, одноступенчатым (см. фиг.1) или многоступенчатым (см. фиг.2) и подключен через напорную магистраль 8 к сепаратору 6 и входом сопла 9 подачи жидкости или входом сопла 10 (см. фиг.2) подачи жидкости первой ступени - к выходу насоса 5. Ось струйного аппарата 7 и напорной магистрали 8 расположена вертикально, допуская отклонение от вертикали в диапазоне от +15 до -15o. Выходное сечение сопла 9 подачи жидкости или сопла 10 подачи жидкости первой ступени струйного аппарата 7 расположено на высоте H1 = 5 - 35 м над входом напорной магистрали 8 в сепаратор 6. Выходной участок напорной магистрали 8 расположен ниже уровня жидкости в сепараторе 6 с образованием гидрозатвора. Напорная магистраль 8 снабжена, по крайней мере, одним устройством ввода жидкости 11. Установка снабжена дополнительным насосом 12, подключенным входом к сепаратору 6 и выходом к устройству ввода жидкости 11 в напорную магистраль 8 с формированием автономного контура циркуляции жидкой среды: сепаратор 6 - дополнительный насос 12 - устройство ввода жидкости 11 в напорную магистраль 8 - сепаратор 6. Вакуумная ректификационная колонна 1 магистралью отвода дистиллята, и/или атмосферная ректификационная колонна 13 магистралью отвода дистиллята, и/или емкость 14 хранения дистиллята подключена к автономному контуру циркуляции жидкой среды вакуумсоздающего устройства 4. Устройство ввода жидкости 11 в напорную магистраль 8 расположено от места входа напорной магистрали 8 в сепаратор 6 на высоте h, составляющей не менее половины высоты Н напорной магистрали 8 над сепаратором 6.

Установка работает следующим образом.

Нагретый жидкий продукт (в случае нефтеперегонки - нефтяное сырье) подают в вакуумную колонну 1 под давлением 10-60 мм рт.ст. по магистрали 2 подвода жидкого продукта. Одновременно насос 5 подает жидкую среду из сепаратора 6 в сопло 9 жидкостно-газового струйного аппарата 7. За счет энергии истекающей из сопла 9 струи жидкости жидкостно-газовый струйный аппарат 7 откачивает из верхней части колонны 1 по магистрали 3 парогазовую фазу. В холодильнике 15 вакуумсоздающего устройства 4 проводят отбор избытка тепла от жидкой среды, образованного частично за счет диссипации механической энергии в контуре ее циркуляции и частично за счет конденсации пара и охлаждения несконденсированного газа, откачиваемого из колонны 1 жидкостно-газовым струйным аппаратом 7. Это обеспечивает температурную стабилизацию жидкой среды.

В жидкостно-газовом струйном аппарате 7 в результате передачи энергии от жидкой среды к парогазовой фазе образуется двухфазная смесь с давлением, большим давления в вакуумной ректификационной колонне 1. Из жидкостно-газового струйного аппарата 7 двухфазная смесь поступает в напорную магистраль 8, в которую дополнительным насосом 12 через устройство ввода 11 подается дополнительное количество жидкости из сепаратора 6. Через устройство ввода 11 в напорную магистраль 8 производится также подача свежей жидкости - дистиллята ректификации нефти, например дизельной или газойлевой фракции, из вакуумной ректификационной колонны 1, и/или из атмосферной ректификационной колонны 13, и/или из емкости для хранения дистиллята 14. Дополнительно сжатая таким образом за счет увеличения ее плотности двухфазная смесь по напорной магистрали 8 поступает в сепаратор 6. В напорной магистрали 8 по мере движения смеси увеличивается гидростатическое давление, которое тем больше, чем выше плотность смеси. Подача дополнительной жидкой среды увеличивает плотность смеси, а значит и гидростатическое давление, и степень сжатия газообразной среды. Подвод свежей жидкости из колонн 1, 13 или из емкости 14 еще больше усиливает эффект увеличения плотности двухфазной смеси, поскольку в свежей жидкости отсутствует конденсат откачиваемой с верха вакуумной ректификационной колонны 1 среды. При этом в напорной магистрали 8 завершается процесс растворения и конденсации паровой фазы и легких углеводородов из состава парогазовой фазы, которые не успели раствориться и сконденсироваться в проточной части струйного аппарата 7. В сепараторе 6 с давлением более 0,11 МПа двухфазная смесь разделяется на сжатый газ и жидкую среду. Сжатый газ из сепаратора 6 по магистрали 16 отводят потребителю на его технологические нужды, а жидкая среда поступает из сепаратора 6 на вход насоса 5, который вновь подает ее в сопло 9 подачи жидкости жидкостно-газового струйного аппарата 4.

Работа установки перегонки жидкого продукта с многоступенчатым струйным аппаратом 7 отличается от описанной выше работы установки только тем, что жидкая рабочая среда насосом 5 подается как в сопло 10 подачи жидкости первой ступени, так и в сопла 17 подачи жидкости второй и последующих ступеней. При этом сопло 10 подачи жидкости первой ступени, так же как и сопло 9 одноступенчатого струйного аппарата 7, обеспечивает откачку парогазовой фазы из вакуумной колонны 1, а сопла 17 подачи жидкости второй и последующих ступеней интенсифицируют процесс сжатия газовой фазы и конденсации паровой фазы и легкоконденсируемых компонентов парогазовой фазы. В случае, если нет необходимости в работе сопел 17 второй и последующих ступеней, подача жидкой среды в них прекращается, и в этом случае работа установки с многоступенчатым струйным аппаратом 7 полностью идентична работе установки с одноступенчатым струйным аппаратом 7.

В случае остановки работы вакуумсоздающего устройства, за счет гидрозатвора на выходе напорной магистрали 8 и правильно выбранной по результатам эксперимента высоты расположения выходного сечения сопел 9 и 10 подачи жидкости над входом в сепаратор 6 предотвращается как обратный поток газов, так и выброс жидкости из сепаратора 6 в вакуумную ректификационную колонну 1, что предотвращает срыв вакуума в колонне 1. Это позволяет остановить работу установки без нарушения технологических режимов работы вакуумной колонны 1.

Таким образом, настоящее изобретение решает актуальные задачи в нефтеперерабатывающей и ряде других отраслей, а именно реализуется экологически чистая технология перегонки под вакуумом многокомпонентных жидких продуктов при достаточно высокой надежности работы установки перегонки жидкого продукта, что позволяет уменьшить финансовые затраты на получение и поддержание вакуума в описанной выше установке.

Настоящее изобретение, кроме нефтеперерабатывающей, может быть использовано в нефтехимической, химической, фармацевтической и других отраслях промышленности.

Изобретение относится к установкам перегонки жидкого продукта, преимущественно нефтяного сырья. Установка содержит вакуумную ректификационную колонну и вакуумсоздающее устройство, включающее насос, сепаратор и струйный аппарат. Насос входом подключен к сепаратору. Струйный аппарат выполнен жидкостно-газовым, одноступенчатым или многоступенчатым и подключен через напорную магистраль к сепаратору и входом сопла подачи жидкости или входом сопла подачи жидкости первой ступени - к выходу насоса, а ось струйного аппарата и напорной магистрали расположена вертикально, допуская отклонение от вертикали в диапазоне от +15 до -15o Напорная магистраль снабжена по крайней мере одним устройством ввода жидкости, а установка снабжена дополнительным насосом, подключенным входом к сепаратору и выходом к устройству ввода жидкости в напорную магистраль с формированием автономного контура циркуляции жидкой среды: сепаратор - дополнительный насос - устройство ввода жидкости в напорную магистраль - сепаратор. Устройство ввода жидкости в напорную магистраль расположено от места входа напорной магистрали в сепаратор на высоте, составляющей не менее половины высоты напорной магистрали над сепаратором. В результате достигается интенсификация процесса перегонки жидкого продукта. 1 з.п.ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА | 1995 |

|

RU2091117C1 |

| ЛАСТОВКИНА Г.А | |||

| Справочник нефтепереработчика | |||

| - Л.: Химия | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| СПОСОБ РАБОТЫ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ | 1994 |

|

RU2054583C1 |

| DE 1050498 А, 06.08.1959 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2006 |

|

RU2323905C1 |

Авторы

Даты

2003-01-27—Публикация

2001-07-06—Подача