Изобретение относится к установкам для вакуумной перегонки сырья, преимущественно нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности для перегонки мазута в вакуумной ректификационной колонне.

Известна установка для вакуумной перегонки нефтяного сырья, содержащая вакуумную ректификационную колонну с магистралями подвода нагретого нефтяного сырья и отвода из нее парогазовой среды, дистиллята и остатка перегонки, а также вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат, сепаратор и насос, при этом жидкостно-газовый струйный аппарат входом газа сообщен с магистралью отвода парогазовой среды из вакуумной колонны, входом жидкости сообщен с выходом насоса, выходом смеси сообщен с сепаратором, имеющим выход сжатого газа и выход жидкой фазы, сообщенный с насосом (см. патент RU №2048156, кл. В01D 3/10, 20.11.1995).

Недостатком известной установки является то, что отводимый из вакуумсоздающего устройства избыток жидкой фазы, образованный как за счет конденсации паров продуктов перегонки, откачиваемых из колонны жидкостно-газовым струйным аппаратом, так и подпитки сепаратора дистиллятом, содержит растворенные газы, например сероводород, что ухудшает товарные свойства отводимой жидкой фазы как продукта перегонки.

Кроме того, поступающие из сепаратора в топливную систему предприятия газы также содержат большое количество сероводорода, что загрязняет окружающую среду.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка, содержащая вакуумную ректификационную колонну с магистралями подвода сырья и отвода из нее парогазовой среды, дистиллята и остатка перегонки, жидкостно-газовый струйный аппарат, сепаратор, насос, дополнительный жидкостно-газовый струйный аппарат, дополнительный сепаратор и дополнительный насос, при этом жидкостно-газовый струйный аппарат входом газа сообщен с магистралью отвода парогазовой среды, входом жидкости сообщен с выходом насоса, выходом смеси сообщен с сепаратором, имеющим выход сжатого газа и выход жидкой фазы, сообщенный с насосом, дополнительный жидкостно-газовый струйный аппарат входом жидкости сообщен с выходом дополнительного насоса, выходом смеси сообщен с дополнительным сепаратором, имеющим выход газовой среды и выход жидкой среды, сообщенный с дополнительным насосом (см. патент RU №2101578, кл. F04F 5/54, 10.01.1998).

Основным недостатком указанной выше установки при использовании ее для перегонки нефтяного сырья, в частности мазута, является то, что отводимый из сепаратора избыток жидкой фазы, включающий конденсат паров продуктов перегонки, откачиваемых жидкостно-газовым струйным аппаратом из вакуумной ректификационной колонны, содержит растворенные газы, такие как сероводород, пропан и другие, образующиеся в процессе нагрева сырья, что ухудшает товарные свойства выводимой из сепаратора жидкой фазы как продукта перегонки. Кроме того, эта установка не обеспечивает высокую степень очистки выходящего из нее углеводородосодержащего газа от экологически вредных примесей, таких, например, как сероводород.

Задачей, на решение которой направлено настоящее изобретение, является снижение содержания растворенных газов, например сероводорода, в избытке жидкой фазы, отводимой из сепаратора, и повышение степени очистки от сероводорода и других вредных примесей газов, выводимых из установки.

Техническим результатом, на достижение которого направлено настоящее изобретение, является повышение качества продукта перегонки, выходящего из сепаратора в виде избытка жидкой фазы, и уменьшение загрязнения окружающей среды.

Указанная задача решается, а технический результат достигается за счет того, что установка для вакуумной перегонки сырья, преимущественно нефтяного сырья, содержит вакуумную ректификационную колонну с магистралями подвода сырья и отвода из нее парогазовой среды, дистиллята и остатка перегонки, жидкостно-газовый струйный аппарат, сепаратор, насос, дополнительный жидкостно-газовый струйный аппарат, дополнительный сепаратор и дополнительный насос, при этом жидкостно-газовый струйный аппарат входом газа сообщен с магистралью отвода парогазовой среды, входом жидкости сообщен с выходом насоса, выходом смеси сообщен с сепаратором, имеющим выход сжатого газа и выход жидкой фазы, сообщенный с насосом, дополнительный жидкостно-газовый струйный аппарат входом жидкости сообщен с выходом дополнительного насоса и выходом смеси сообщен с дополнительным сепаратором, имеющим выход газовой среды и выход жидкой среды, сообщенный с дополнительным насосом, при этом установка снабжена абсорбером, имеющим вход и выход жидкого сорбента, вход газа и выход очищенного газа, и вакуумным дегазатором, имеющим выход дегазированной жидкости, выход газов дегазации, сообщенный с входом газа в дополнительный жидкостно-газовый струйный аппарат, и вход жидкой фазы, сообщенный с выходом жидкой фазы из сепаратора, при этом вход газа в абсорбер сообщен с выходом сжатого газа из сепаратора и выходом газовой среды из дополнительного сепаратора.

Выход дегазированной жидкости из вакуумного дегазатора может быть сообщен с входом насоса.

Выход дегазированной жидкости из вакуумного дегазатора может быть сообщен с сепаратором.

Выход жидкого сорбента из абсорбера может быть сообщен с дополнительным насосом.

Выход жидкого сорбента из абсорбера может быть сообщен с дополнительным сепаратором.

Между входом жидкой фазы в вакуумный дегазатор и ее выходом из сепаратора может быть установлен подкачивающий насос.

Вход насоса может быть сообщен с внешним источником углеводородосодержащей жидкости.

Внешним источником углеводородосодержащей жидкости может быть магистраль отвода дистиллята из вакуумной или атмосферной ректификационной колонны.

Между входом газа в абсорбер и выходами сжатого газа из сепаратора и газовой среды из дополнительного сепаратора может быть установлен компрессор газа.

В качестве компрессора газа может быть использован струйный компрессор.

Выход жидкого сорбента из абсорбера может быть сообщен со струйным компрессором.

В процессе вакуумной перегонки нефтяного сырья, например мазута, в парогазовой среде, откачиваемой из вакуумной ректификационной колонны вакуумсоздающим устройством, включающим жидкостно-газовый струйный аппарат, сепаратор и насос, содержатся не только пары дистиллята, но и газы разложения (сероводород, этан, пропан и другие газы), которые образовались в процессе нагрева мазута в печи перед подачей его в вакуумную ректификационную колонну.

В вакуумсоздающем устройстве откачиваемая из вакуумной ректификационной колонны парогазовая среда смешивается в жидкостно-газовом струйном аппарате с жидкой фазой, в данном случае с углеводородосодержащей жидкой фазой, подаваемой насосом в сопло этого аппарата. В процессе смешения происходит конденсация паров и сжатие неконденсирующихся газов до давления в сепараторе. Одновременно при этом часть газов растворяется в углеводородосодержащей жидкой фазе до наступления состояния равновесия между парциальными давлениями одних и тех же веществ, содержащихся в газе, и их осмотическими давлениями в образовавшемся жидкостном растворе. Накопление в углеводородосодержащей жидкой фазе, циркулирующей в вакуумсоздающем устройстве по замкнутому контуру, абсорбированных ею паров и газов (примесей), в том числе сероводорода, приводит к изменению физико-химических свойств этой жидкой фазы, повышению ее коррозионной активности и ухудшению вакуума в вакуумной ректификационной колонне, особенно значительному при небольшом количестве паров дистиллята, содержащихся в откачиваемой из вакуумной ректификационной колонны парогазовой среде.

В последнем случае образовавшуюся в вакуумсоздающем устройстве в процессе его работы рабочую жидкую фазу, включающую углеводородосодержащую жидкость и накопившиеся в ней примеси, подпитывают дистиллятом атмосферной или вакуумной ректификационной колонны.

Отводимый из сепаратора вакуумсоздающего устройства избыток жидкой фазы, образованный как за счет конденсации паров продуктов перегонки, откачиваемых из вакуумной ректификационной колонны жидкостно-газовым струйным аппаратом, так и подпитки вакуумсоздающего устройства дистиллятом, содержит растворенные газы, в том числе сероводород, что ухудшает товарные свойства продукта перегонки.

Экспериментально установлено, что в жидкой фазе, выводимой из сепаратора вакуумсоздающего устройства, откачивающего парогазовую среду из вакуумной ректификационной колонны перегонки мазута, массовое содержание сероводорода достигает 15%.

Подача избытка жидкой фазы в вакуумный дегазатор приводит, в силу более низкого в нем давления по сравнению с давлением в сепараторе, к выделению из жидкой фазы растворенных в ней газов (в случае перегонки мазута это растворенные в жидкой фазе газы разложения, включающие сероводород, и пары легких углеводородов).

Это позволяет отводить из дегазатора потребителю дегазированную жидкость с лучшими товарными свойствами по сравнению с углеводородосодержащей жидкой фазой, выводимой из сепаратора.

Так, например, при подаче избытка жидкой фазы из приведенного выше работающего вакуумсоздающего устройства в вакуумный дегазатор с давлением 6,5 кПа получаем дегазированную жидкость, по своим товарным свойствам практически полностью соответствующую дистилляту (вакуумной дизельной фракции, использующейся в качестве углеводородосодержащей жидкости), подаваемому на подпитку в это вакуумсоздающее устройство. Массовое содержание сероводорода в дегазированной жидкости не превышает 0,005%.

Поэтому выход дегазированной жидкости из вакуумного дегазатора может быть сообщен с входом насоса или с сепаратором. Это позволяет исключить или значительно сократить подпитку вакуумсоздающего устройства дистиллятом вакуумной или атмосферной ректификационной колонны.

Газы дегазации, содержащие экологически вредные компоненты, например сероводород, откачивают из вакуумного дегазатора дополнительным жидкостно-газовым струйным аппаратом, в сопло которого дополнительным насосом подают жидкую среду - сорбент некоторых компонентов газа (например, сероводорода). В качестве такой жидкой среды может быть использован водный раствор амина (например, диэтаноламина).

В процессе смешения газов дегазации с жидкой средой - сорбентом происходит сжатие газов дегазации с одновременным извлечением из них экологически вредных компонентов. Полученную газожидкостную смесь подают в дополнительный сепаратор, где смесь разделяют на жидкую среду и газовую среду, частично очищенную от экологически вредных компонентов (сероводорода).

Жидкую среду, обновленную свежим сорбентом, подают на вход дополнительного насоса, а частично очищенную от экологически вредных компонентов (например, сероводорода) газовую среду подают в абсорбер на доочистку. В этот же абсорбер подают из сепаратора сжатый газ, содержащий экологически вредные компоненты (например, сероводород).

В верхнюю часть абсорбера подают свежий (регенерированный) жидкий сорбент и путем организации противоточного течения газа и жидкого сорбента достигают в абсорбере хорошую степень очистки газа от экологически вредных компонентов (например, сероводород). Очищенный газ и жидкий сорбент выводят из абсорбера.

При этом очищенный газ может быть направлен в печь на сжигание, а частично насыщенный газовыми компонентами (например, сероводородом) жидкий сорбент может быть направлен в дополнительный сепаратор или на вход дополнительного насоса для обновления жидкой среды - сорбента.

При этом избыток жидкой среды - сорбента отводят из дополнительного сепаратора на регенерацию, а затем вновь возвращают в абсорбер.

Для увеличения степени очистки газа от вредных компонентов поднимают давление в абсорбере с помощью компремирования поступающего в него газа. В качестве компрессора газа может быть использован струйный компрессор, в котором рабочей жидкостью может быть тот же жидкий сорбент, что и в абсорбере.

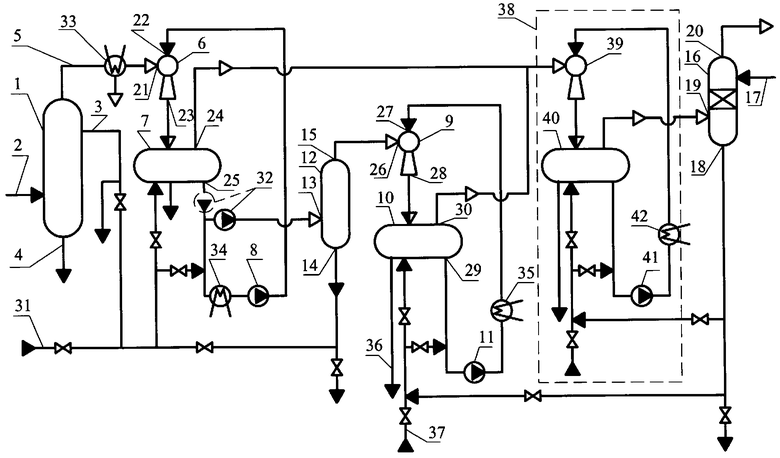

На чертеже представлена принципиальная схема установки для вакуумной перегонки преимущественно нефтяного сырья.

Установка для вакуумной перегонки сырья, преимущественно нефтяного сырья, содержит: вакуумную ректификационную колонну 1 с магистралью 2 подвода сырья, магистралью 3 отвода дистиллята, магистралью 4 отвода остатка и магистралью 5 отвода парогазовой среды; вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат 6, сепаратор 7 и насос 8; дополнительное вакуумсоздающее устройство, включающее дополнительный жидкостно-газовый струйный аппарат 9, дополнительный сепаратор 10 и дополнительный насос 11; вакуумный дегазатор 12, имеющий вход 13 жидкой фазы, выход 14 дегазированной жидкости и выход 15 газов дегазации; абсорбер 16, имеющий соответственно вход 17 и выход 18 жидкого сорбента, вход 19 газа и выход 20 очищенного газа.

Жидкостно-газовый струйный аппарат 6 входом 21 газа сообщен с магистралью 5 отвода парогазовой среды из вакуумной ректификационной колонны 1, входом 22 жидкости сообщен с выходом насоса 8, выходом 23 смеси сообщен с сепаратором 7, имеющим выход 24 сжатого газа, сообщенный с его входом 19 в абсорбер 16, и выход 25 жидкой фазы, сообщенный с входом насоса 8 и с входом 13 жидкой фазы в вакуумный дегазатор 12.

Дополнительный жидкостно-газовый струйный аппарат 9 входом 26 газа сообщен с выходом 15 газов дегазации из вакуумного дегазатора 12, входом 27 жидкости сообщен с выходом дополнительного насоса 11, выходом 28 смеси сообщен с дополнительным сепаратором 10, имеющим выход 29 жидкой среды, сообщенный с дополнительным насосом 11, и выход 30 газовой среды, сообщенный с входом 19 в абсорбер 16.

Выход 14 дегазированной жидкости из вакуумного дегазатора 12 может быть сообщен с входом насоса 8.

Выход 14 дегазированной жидкости из вакуумного дегазатора 12 может быть сообщен с сепаратором 7.

Выход 18 жидкого сорбента из абсорбера 16 может быть сообщен с входом дополнительного насоса 11.

Выход 18 жидкого сорбента из абсорбера 16 может быть сообщен с дополнительным сепаратором 10.

Вход насоса 8 может быть сообщен с внешним источником 31 углеводородосодержащей жидкости.

Вход насоса 8 может быть сообщен с магистралью 3 отвода дистиллята из вакуумной ректификационной колонны 1 или с магистралью отвода дистиллята из атмосферной ректификационной колонны (не показана).

Между входом 13 жидкой фазы в вакуумный дегазатор 12 и ее выходом 25 из сепаратора 7 может быть установлен подкачивающий насос 32, причем подкачивающий насос 32 может быть установлен на участке магистрали, посредством которой вход 13 жидкой фазы сообщен с выходом 25 жидкой фазы из сепаратора, как это показано на чертеже сплошной линией, или подкачивающий насос 32 может быть установлен на участке магистрали, посредством которой выход 25 жидкой фазы из сепаратора 7 сообщен как с входом 13 жидкой фазы в вакуумный дегазатор, так и с входом в насос 8 (на чертеже насос 32 показан штриховой линией).

На магистрали 5 отвода парогазовой среды из вакуумной ректификационной колонны 1 может быть установлен теплообменник-конденсатор 33.

Между выходом 25 жидкой фазы из сепаратора 7 и входом жидкости 22 в жидкостно-газовый струйный аппарат 6 может быть установлен теплообменник-холодильник 34.

Между выходом 29 жидкой среды из дополнительного сепаратора 10 и входом жидкости 27 в дополнительный жидкостно-газовый струйный аппарат 9 может быть установлен теплообменник-холодильник 35.

Дополнительный сепаратор 10 может быть сообщен с магистралью 36 отвода из него жидкой среды - сорбента на регенерацию.

Дополнительный насос 11 может быть сообщен с магистралью 37 подвода регенерированного жидкого сорбента.

Между входом 19 газа в абсорбер 16 и выходами 24, 30, соответственно сжатого газа из сепаратора 7 и газовой среды из дополнительного сепаратора 10, может быть установлен компрессор газа 38.

В качестве компрессора 38 газа может быть использован струйный компрессор, включающий двухфазный струйный аппарат 39, сепарационный аппарат 40, рабочий насос 41, теплообменник-холодильник 42.

Выход 18 жидкого сорбента из абсорбера 16 может быть сообщен со струйным компрессором 38.

Работу установки рассмотрим на примере вакуумной перегонки нефтяного сырья, в частности мазута.

Нагретое нефтяное сырье в парожидкостном виде поступает по магистрали 2 на перегонку в вакуумную ректификационную колонну 1 с давлением верха 1,5÷10 кПа.

Боковым потоком по магистрали 3 из вакуумной ректификационной колонны 1 отводится вакуумный газойль (вакуумная дизельная фракция), а с низа вакуумной ректификационной колонны 1 по магистрали 4 отводится остаток перегонки - гудрон. Через верх вакуумной ректификационной колонны 1 по магистрали 5 отводится парогазовая среда, представляющая собой смесь газов (газов разложения, образованных в процессе нагрева мазута в печи, и водяного пара) и паров легких фракций мазута.

Парогазовая среда откачивается из вакуумной ректификационной колонны 1 жидкостно-газовым струйным аппаратом 6 за счет энергии углеводородосодержащей жидкой фазы, подаваемой в него насосом 8.

На магистрали 5 отвода парогазовой среды из вакуумной ректификационной колонны 1 может быть установлен теплообменник-конденсатор (вакуумный конденсатор) 33, что позволяет охладить парогазовую среду и уменьшить ее расход в случае выпадения при охлаждении конденсата (например, конденсата паров воды и углеводородных фракций) и последующего его отвода из потока парогазовой среды. Это позволяет снизить нагрузку на жидкостно-газовый струйный аппарат 6 и повысить производительность вакуумсоздающей системы по откачке парогазовой среды.

На выходе из жидкостно-газового струйного аппарата 6, в результате передачи энергии от жидкой фазы к парогазовой среде в процессе их смешения, образуется газожидкостная смесь с давлением, превышающим давление парогазовой среды на входе жидкостно-газового струйного аппарата 6. Образовавшаяся двухфазная смесь поступает в сепаратор 7 с давлением, предпочтительно, более 0,105 МПа. В газожидкостной смеси происходит окончательная конденсация паровых фракций, откаченных из вакуумной ректификационной колонны 1, которые не успели сконденсироваться в проточной части жидкостно-газового струйного аппарата 6, и растворение части газа в жидкой фазе. В сепараторе 7 вакуумсоздающего устройства газожидкостная смесь разделяется на сжатый газ и жидкую фазу. Сжатый газ через выход 24 поступает в абсорбер 16, а жидкая фаза через выход 25 поступает на вход насоса 8, замыкая тем самым контур циркуляции углеводородосодержащей жидкой фазы.

В этом контуре углеводородосодержащая жидкая фаза течет от насоса 8 в жидкостно-газовый струйный аппарат 6, далее в сепаратор 7 и из последнего возращается на вход насоса 8. В теплообменнике-холодильнике 34 вакуумсоздающего устройства происходит отвод от углеводородосодержащей жидкой фазы в окружающую среду тепла, выделившегося как из-за диссипации механической энергии в контуре циркуляции жидкой фазы, так и за счет конденсации пара и охлаждения газа в жидкостно-газовом струйном аппарате 6. Это обеспечивает температурную стабилизацию углеводородосодержащей жидкой фазы в контуре ее циркуляции.

Избыток жидкой фазы, образованный за счет сконденсировавшихся паров, поступивших в жидкостно-газовый струйный аппарат 6 с верха вакуумной ректификационной колонны 1, и, возможно, за счет подачи на вход насоса 8 углеводородосодержащей жидкости (дистиллята) из вакуумной ректификационной колонны 1 по магистрали 3 или от внешнего источника 31, поступает из сепаратора 7 на вход 13 вакуумного дегазатора 12.

В вакуумном дегазаторе 12 создают давление (6÷40 кПа) ниже атмосферного и за счет этого выделяют из поступившей углеводородосодержащей жидкой фазы газы дегазации (в случае перегонки мазута это растворенные в жидкой фазе газы разложения, содержащие сероводород, и пары легких углеводородов).

Жидкая фаза из сепаратора 7 может поступать в вакуумный дегазатор 12 самотеком в силу создания в последнем вакуума дополнительным жидкостно-газовым струйным аппаратом 9. В некоторых случаях, когда перепад давления между сепаратором 7 и вакуумным дегазатором 12 не обеспечивает необходимый расход жидкой фазы в вакуумный дегазатор, используется подкачивающий насос 32.

Дегазированную жидкость из вакуумного дегазатора 12 через выход 14 отводят потребителю. Возможна подача дегазированной жидкости в контур циркуляции углеводородосодержащей жидкой фазы, например на вход насоса 8 или в сепаратор 7.

Газы дегазации откачивают из вакуумного дегазатора 12 дополнительным жидкостно-газовым струйным аппаратом 9 за счет энергии жидкой среды - сорбента, подаваемой в него дополнительным насосом 11. В качестве жидкой среды - сорбента предпочтительно использовать водный раствор амина, например моноэтаноламина или диэтаноламина, являющийся поглотителем сероводорода.

Газы дегазации смешиваются в дополнительном жидкостно-газовом струйном аппарате 9 с жидкой средой - сорбентом и сжимаются за счет энергии последней, при этом начинается процесс поглощения некоторых компонентов газа, например сероводорода, жидкостью - сорбентом. Образующаяся газожидкостная смесь поступает в дополнительный сепаратор 10, где продолжается процесс поглощения жидкостью - сорбентом экологически вредных компонентов газа. В дополнительном сепараторе 10 газожидкостная смесь разделяется на жидкую среду и газовую среду, содержащую меньшее количество экологически вредных компонентов по сравнению с газами дегазации.

Из дополнительного сепаратора 10 газовая среда поступает в абсорбер 16 на доочистку от экологически вредных компонентов, например сероводорода, а жидкая среда из дополнительного сепаратора 10 подается на вход дополнительного насоса 11.

В процессе работы установки по мере необходимости проводят обновление жидкой среды - сорбента путем отвода отработанной жидкой среды по магистрали 36 на регенерацию и подвода по магистрали 37 в дополнительный сепаратор 10 или на вход дополнительного насоса 11 регенерированного жидкого сорбента.

От циркулирующей в дополнительном вакуумсоздающем устройстве жидкой среды - сорбента может отводиться тепло с помощью теплообменника-холодильника 35 для обеспечения температурной стабилизации.

Газы, поступающие в абсорбер 16 из сепаратора 7 и дополнительного сепаратора 10, взаимодействуют со свежим жидким сорбентом, подаваемым на вход 17 абсорбера 16.

В процессе этого взаимодействия осуществляется очистка газов от вредных компонентов (примесей). Использование водного раствора амина (например, моноэтаноламина) в качестве жидкого сорбента обеспечивает хорошую степень очистки газов от сероводорода.

Очищенный от вредных примесей газ выводят из абсорбера 16, например, в печь на сжигание, а насыщенный вредными газовыми компонентами жидкий сорбент отводят на регенерацию.

Частично насыщенный вредными газовыми компонентами жидкий сорбент может быть направлен из абсорбера 16 на вход дополнительного насоса 11 или в дополнительный сепаратор 10 для обновления жидкой среды - сорбента, которая циркулирует в дополнительном вакуумсоздающем устройстве.

Поступающий в абсорбер 16 газ может быть сжат с помощью компрессора 38. Это позволяет поднять давление в абсорбере 16 до 0,2-0,8 МПа и повысить степень очистки в нем газа от экологически вредных примесей за счет улучшения процесса абсорбции.

В качестве компрессора газа 38 может быть использован струйный компрессор, в котором рабочей жидкостью является сорбент экологически вредных компонентов сжимаемого газа. Таким сорбентом может быть жидкий сорбент, поступающий в струйный компрессор 38 через выход 18 абсорбера 16. Принцип работы струйного компрессора, в котором рабочая жидкость течет от рабочего насоса 41 в двухфазный струйный аппарат 39, далее в сепарационный аппарат 40 и из последнего возвращается на вход рабочего насоса 41, аналогичен принципу работы дополнительного вакуумсоздающего устройства, описанному выше. Струйный компрессор отличается от дополнительного вакуумсоздающего устройства входным давлением газа и степенью его сжатия.

Данная установка для вакуумной перегонки сырья может быть использована в нефтеперерабатывающей, нефтехимической и других отраслях промышленности.

Изобретение относится к установкам для вакуумной перегонки сырья, преимущественно нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности для перегонки мазута в вакуумной ректификационной колонне. Установка для вакуумной перегонки сырья, преимущественно нефтяного сырья, содержит вакуумную ректификационную колонну с магистралями подвода сырья и отвода из нее парогазовой среды, дистиллята и остатка перегонки, жидкостно-газовый струйный аппарат, сепаратор, насос, дополнительный жидкостно-газовый струйный аппарат, дополнительный сепаратор, дополнительный насос. Жидкостно-газовый струйный аппарат входом газа сообщен с магистралью отвода парогазовой среды, входом жидкости сообщен с выходом насоса, выходом смеси сообщен с сепаратором, имеющим выход сжатого газа и выход жидкой фазы, сообщенный с насосом. Дополнительный жидкостно-газовый струйный аппарат входом жидкости сообщен с выходом дополнительного насоса, выходом смеси сообщен с дополнительным сепаратором, имеющим выход газовой среды и выход жидкой среды, сообщенный с дополнительным насосом. Установка снабжена абсорбером, имеющим вход и выход жидкого сорбента, вход газа и выход очищенного газа, и вакуумным дегазатором, имеющим выход дегазированной жидкости, выход газов дегазации, сообщенный с входом газа в дополнительный жидкостно-газовый струйный аппарат, и вход жидкой фазы, сообщенный с выходом жидкой фазы из сепаратора. Вход газа в абсорбер сообщен с выходом сжатого газа из сепаратора и выходом газовой среды из дополнительного сепаратора. В результате достигается повышение качества продукта перегонки, выходящего из сепаратора в виде избытка жидкой фазы, и уменьшение загрязнения окружающей среды. 10 з.п. ф-лы, 1 ил.

| СПОСОБ УТИЛИЗАЦИИ ГАЗООБРАЗНОЙ СРЕДЫ | 1996 |

|

RU2101578C1 |

| СПОСОБ СЖАТИЯ ГАЗООБРАЗНОЙ СРЕДЫ И НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА СЖАТИЯ | 1996 |

|

RU2101577C1 |

| УСТАНОВКА ДЛЯ СОЗДАНИЯ ВАКУУМА ПРИ ПЕРЕГОНКЕ ЖИДКОГО ПРОДУКТА | 1997 |

|

RU2112577C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКОЙ | 2000 |

|

RU2185869C1 |

| УСТАНОВКА ПЕРЕГОНКИ НЕФТЯНОГО ПРОДУКТА | 2000 |

|

RU2188224C2 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ВАКУУМНОЙ КОЛОННЕ И УСТАНОВКА СОЗДАНИЯ ВАКУУМА (ВАРИАНТЫ) | 2002 |

|

RU2212569C1 |

Авторы

Даты

2008-05-27—Публикация

2007-01-31—Подача