Изобретение относится к установкам для вакуумной перегонки сырья, преимущественно нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности для перегонки мазута в вакуумной ректификационной колонне.

Известен способ вакуумной перегонки нефтяного сырья, заключающийся в том, что нефтяное сырье подают в вакуумную ректификационную колонну, боковым погоном отводят из колонны продукты ректификации и создают в ректификационной колонне вакуум с помощью струйного аппарата, рабочей (эжектирующей) средой которого является водяной пар (патент США 2105935, кл. С10G 7/00, 1938).

Из этого же патента известна установка для вакуумной перегонки нефтяного сырья, содержащая вакуумную ректификационную колонну с магистралями подвода нефтяного сырья, отвода продуктов ректификации и остатка, а также струйный аппарат, подключенный к верху вакуумной ректификационной колонны и к источнику рабочей среды, в качестве которой используется водяной пар.

Недостатком известных способа и установки является смешение нефтяных фракций с водяным паром и соответственно унос водяным паром части нефтяных фракций, что приводит к загрязнению нефтяными фракциями конденсата водяного пара и к потере продукта перегонки.

Наиболее близким к изобретению в части способа, как объекта изобретения, по технической сущности и достигаемому результату является способ вакуумной перегонки сырья, преимущественно нефтяного сырья, включающий подачу сырья в вакуумную ректификационную колонну, отвод из нее парогазовой среды, дистиллята и остатка, откачку парогазовой среды вакуумсоздающим устройством, включающим жидкостно-газовый струйный аппарат, подачу насосом жидкости в жидкостно-газовый струйный аппарат и отвод с выхода этого аппарата газожидкостной смеси в сепаратор с разделением в нем смеси на сжатый газ и жидкую фазу (см. патент RU №2050168, Кл. В01D 3/10, 20.12.1995).

Наиболее близкой к изобретению в части устройства, как объекта изобретения, по технической сущности и достигаемому результату является установка для вакуумной перегонки сырья, преимущественно нефтяного сырья, содержащая вакуумную ректификационную колонну с магистралью отвода парогазовой среды и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат, сепаратор и насос, при этом жидкостно-газовый струйный аппарат входом жидкости сообщен с выходом насоса, выходом смеси сообщен с сепаратором, имеющим выход сжатого газа и выход жидкой фазы, сообщенный с входом насоса (см. выше указанный патент RU №2050168, Кл. В01D 3/10, 20.12.1995).

Основным недостатком указанных выше способа перегонки нефтяного сырья, в частности мазута, и установки для его осуществления является то, что отводимый из вакуумсоздающего устройства избыток жидкой фазы, включающий конденсат паров продуктов перегонки, откачиваемых из вакуумной ректификационной колонны, содержит растворенные газы, например, в случае нефтепереработки это сероводород, метан и другие газы, образующиеся в процессе нагрева сырья, что ухудшает товарные свойства выводимого потребителю продукта. Кроме того, осуществляемое в вакуумсоздающем устройстве одноступенчатое сжатие парогазовой среды, откачиваемой из вакуумной ректификационной колонны, имеет более низкую эффективность по сравнению с многоступенчатыми системами сжатия, что приводит к увеличению потребляемой насосом вакуумсоздающего устройства мощности, особенно при создании в вакуумной ректификационной колонне давления менее 8 кПа.

Задачей, на решение которой направлено настоящее изобретение, является увеличение выхода продуктов перегонки, уменьшение загрязнения окружающей среды, снижение энергетических затрат и повышение качества продукта перегонки выходящего из вакуумсоздающего устройства.

Указанная задача решается в части способа, как объекта изобретения, за счет того, что способ вакуумной перегонки сырья, преимущественно нефтяного сырья, включает подачу сырья в вакуумную ректификационную колонну, отвод из нее парогазовой среды, дистиллята и остатка, откачку парогазовой среды вакуумсоздающим устройством, включающим жидкостно-газовый струйный аппарат, подачу насосом жидкости в жидкостно-газовый струйный аппарат и отвод с выхода этого аппарата газожидкостной смеси в сепаратор с разделением в нем смеси на сжатый газ и жидкую фазу, при этом жидкую фазу подают в вакуумный дегазатор, в котором ее разделяют на дегазированную жидкость и газ дегазации, газ дегазации смешивают с парогазовой средой и образовавшуюся газовую смесь подают в жидкостно-газовый струйный аппарат, а дегазированную жидкость отводят из вакуумного дегазатора.

В качестве жидкости, подаваемой насосом в жидкостно-газовый струйный аппарат, может быть подана углеводородосодержащая жидкость.

Часть жидкой фазы из сепаратора может быть подана на вход насоса.

Дегазированная жидкость может быть подана на вход насоса, а газ дегазации смешан с парогазовой средой в газо-газовом эжекторе с повышением давления газовой смеси на выходе из эжектора по сравнению с давлением парогазовой среды на входе в него.

Газ дегазации перед поступлением в газо-газовый эжектор может быть подогрет в теплообменнике-нагревателе.

Прокачиваемая через насос жидкость может быть охлаждена в теплообменнике-холодильнике.

Выходящая из сепаратора жидкая фаза может быть подана в вакуумный дегазатор вторым насосом.

Часть жидкой фазы из сепаратора и дегазированная жидкость перед подачей на вход насоса могут смешиваться.

Часть жидкой фазы из сепаратора и дегазированная жидкость перед подачей на вход насоса могут смешиваться в накопительной емкости.

На вход насоса может быть подана углеводородосодержащая жидкость от внешнего источника.

Внешним источником углеводородосодержащей жидкости может являться дистиллят атмосферной или вакуумной ректификационной колонны.

Откачиваемая из вакуумной ректификационной колонны парогазовая среда может быть охлаждена в теплообменнике-конденсаторе (охлаждение проводится в теплообменнике с отводом конденсата в случае его выпадения).

Указанная задача решается, а технический результат достигается в части устройства, как объекта изобретения, за счет того, что установка для вакуумной перегонки сырья, преимущественно нефтяного сырья, содержит вакуумную ректификационную колонну с магистралью отвода парогазовой среды и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат, сепаратор и насос, при этом жидкостно-газовый струйный аппарат входом жидкости сообщен с выходом насоса, выходом смеси сообщен с сепаратором, имеющим выход сжатого газа и выход жидкой фазы, сообщенный с входом насоса, при этом установка снабжена вакуумным дегазатором, имеющим выход газов дегазации и выход дегазированной жидкости, при этом вход жидкой фазы в вакуумный дегазатор сообщен с ее выходом из сепаратора, а выход газов дегазации и магистраль отвода парогазовой среды из вакуумной ректификационной колонны сообщены с входом газовой смеси в жидкостно-газовый струйный аппарат.

Между входом жидкой фазы в вакуумный дегазатор и ее выходом из сепаратора может быть установлен второй насос.

На магистрали отвода парогазовой среды из вакуумной ректификационной колонны может быть установлен теплообменник-конденсатор.

Между выходом жидкой фазы из сепаратора и ее входом в жидкостно-газовый струйный аппарат может быть установлен теплообменник-холодильник.

Вход насоса может быть сообщен с внешним источником углеводсодержащей жидкости.

В соответствии со вторым вариантом выполнения установка для вакуумной перегонки сырья, преимущественно нефтяного сырья, содержит вакуумную ректификационную колонну с магистралью отвода парогазовой среды и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат, сепаратор и насос, при этом жидкостно-газовый струйный аппарат входом жидкости сообщен с выходом насоса, выходом смеси сообщен с сепаратором, имеющим выход сжатого газа и выход жидкой фазы, при этом установка снабжена газо-газовым эжектором и вакуумным дегазатором, имеющим выход газов дегазации и выход дегазированной жидкости, при этом вход жидкой фазы в вакуумный дегазатор сообщен с ее выходом из сепаратора, выход дегазированной жидкости сообщен с входом насоса, выход газов дегазации сообщен с входом высоконапорного газа в газо-газовый эжектор, последний входом низконапорного газа сообщен с магистралью отвода парогазовой среды из вакуумной ректификационной колонны и выходом газовой смеси сообщен с ее входом в жидкостно-газовый струйный аппарат.

Часть дегазированной жидкости может отводиться из вакуумного дегазатора потребителю по назначению.

Вход насоса может быть сообщен одновременно с выходом дегазированной жидкости из вакуумного дегазатора и выходом жидкой фазы из сепаратора.

Вход насоса может быть сообщен одновременно с выходом дегазированной жидкости из вакуумного дегазатора и выходом жидкой фазы из сепаратора через накопительную емкость.

Между входом жидкой фазы в вакуумный дегазатор и ее выходом из сепаратора может быть установлен второй насос.

Между выходом жидкой фазы из сепаратора и ее входом в жидкостно-газовый струйный аппарат может быть установлен теплообменник-холодильник.

Между выходом газов дегазации из вакуумного дегазатора и их входом в газогазовый эжектор может быть установлен теплообменник-нагреватель.

На магистрали отвода парогазовой среды из вакуумной ректификационной колонны может быть установлен теплообменник-конденсатор.

Вход насоса может быть сообщен с внешним источником углеводородсодержащей жидкости.

Сущность заявленного способа и различных вариантов установок для его реализации заключается в том, что, во-первых, в силу дегазации всей или части жидкой фазы в вакуумном дегазаторе, улучшаются товарные свойства отводимого из вакуумсоздающего устройства избытка жидкой фазы, содержащей конденсат паров продуктов перегонки, откачиваемых из вакуумной ректификационной колонны. В процессе перегонки нефтяного сырья, например мазута, в парогазовой среде, откачиваемой вакуумсоздающим устройством из вакуумной ректификационной колонны, содержатся не только пары дистиллята, но и газы разложения (сероводород, метан, этан и другие газы), которые образовались в процессе нагрева мазута в печи перед подачей его в колонну. В вакуумсоздающем устройстве откачиваемая из колонны парогазовая среда смешивается в жидкостно-газовом струйном аппарате с жидкостью, подаваемой насосом в сопло этого аппарата. В процессе смешения происходит конденсация паров и сжатие неконденсирующихся газов до давления в сепараторе. Одновременно при этом часть газов растворяется в жидкости до наступления состояния равновесия между парциальными давлениями одних и тех же веществ, содержащихся в газе, и их осмотическими давлениями в жидкостном растворе. Подача жидкой фазы из сепаратора в вакуумный дегазатор приводит в силу понижения давления к выделению из жидкости растворенных в ней газов. Выделившиеся в дегазаторе газы смешиваются с парогазовой средой и поступают через жидкостно-газовый струйный аппарат опять в сепаратор. В сепараторе устанавливается новое состояние равновесия между парциальными давлениями одних и тех же веществ, содержащихся в сжатом газе, и их осмотическими давлениями в жидкостном растворе. Это позволяет отводить из сепаратора в сжатом виде газы, выделившиеся в вакуумном дегазаторе, например, в котельную установку нефтеперерабатывающего завода. Одновременно отводить потребителю дегазированную жидкость с лучшими товарными свойствами по сравнению с жидкой фазой, выводимой из сепаратора.

По первому варианту выполнения установки только часть жидкой фазы из сепаратора подают в вакуумный дегазатор, а другую часть жидкой фазы направляют на вход насоса.

По второму варианту выполнения установки, в которой реализуется описываемый способ, газы дегазации поступают в качестве высоконапорного газа в газо-газовый эжектор и сжимают в нем парогазовую среду до давления газовой смеси на выходе из эжектора, превышающего давление парогазовой среды на входе в него. В этом случае давление в вакуумном дегазаторе поддерживают выше давления парогазовой среды на выходе из вакуумной колонны и всю жидкую фазу или большую ее часть подают из сепаратора в вакуумный дегазатор для получения необходимого количества высоконапорного газа для газо-газового эжектора. При этом дегазированную жидкость из вакуумного дегазатора подают на вход насоса, а часть ее отводят потребителю. Возможность повышения в этом случае давления газовой смеси на входе жидкостно-газового струйного аппарата позволяет понижать давление парогазовой среды на выходе из вакуумной ректификационной колонны, не изменяя при этом значительно мощность насоса подачи жидкости в жидкостно-газовый струйный аппарат.

Газ дегазации перед поступлением в газо-газовый эжектор может быть подогрет в теплообменнике-нагревателе, что позволяет повышать давление газовой смеси на выходе эжектора.

Для уменьшения расхода парогазовой среды она может быть охлаждена с помощью теплообменника-конденсатора (вакуумного конденсатора) с последующим отводом конденсата в случае его образования. Это уменьшает потребляемую мощность вакуумсоздающим устройством.

Жидкая фаза из сепаратора может поступать в вакуумный дегазатор самотеком в силу создания жидкостно-газовым струйным аппаратом вакуума в дегазаторе. Однако в некоторых случаях понадобится второй насос для подачи жидкой фазы из сепаратора в вакуумный дегазатор.

Часть жидкой фазы из сепаратора может подаваться на вход насоса.

Часть жидкой фазы из сепаратора и дегазированная жидкость, подаваемые на вход насоса, предварительно смешиваются. Это повышает кавитационный запас насоса. Смешение жидкой фазы и дегазированной жидкости может быть проведено в накопительной емкости.

В качестве жидкости, подаваемой насосом в жидкостно-газовый струйный аппарат, может быть использована в случае перегонки нефтяного сырья углеводородосодержащая жидкость, родственная по составу конденсату парогазовой среды, откачиваемой из вакуумной ректификационной колонны, в том числе дистиллят этой или атмосферной колонны, поступающий, например, на вход насоса.

Увеличение выхода продукта перегонки достигается путем углубления вакуума в ректификационной колонне с одновременной конденсацией откачиваемой из нее парогазовой среды в вакуумсоздающем устройстве жидкостью, родственной по составу парогазовой среде.

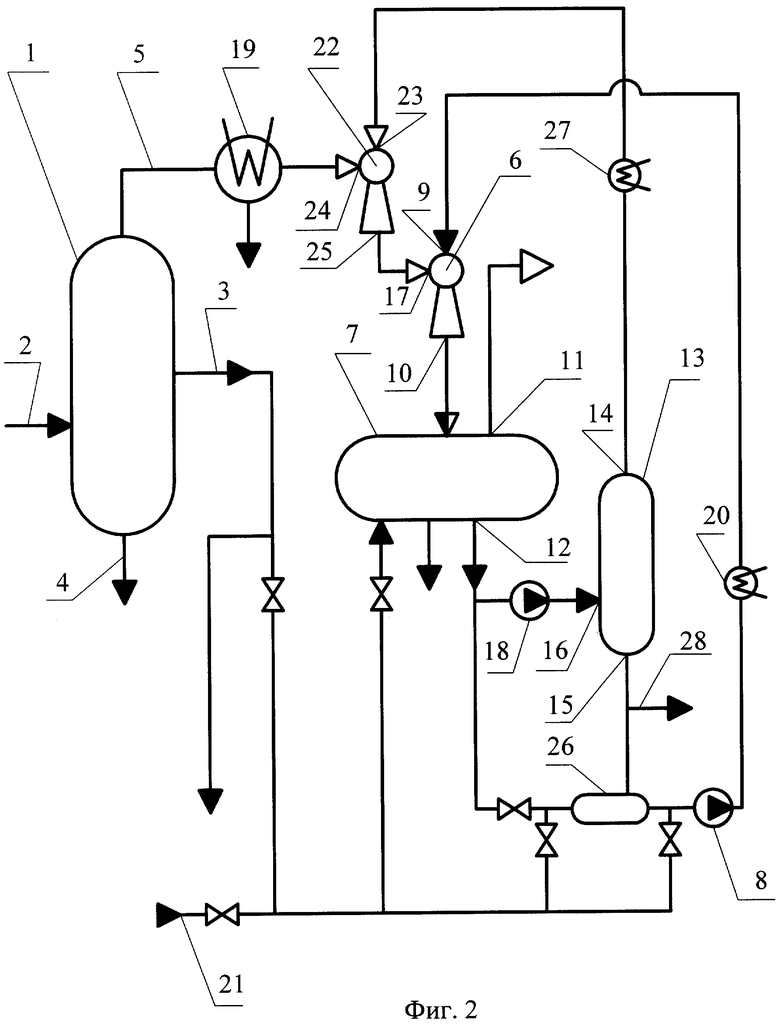

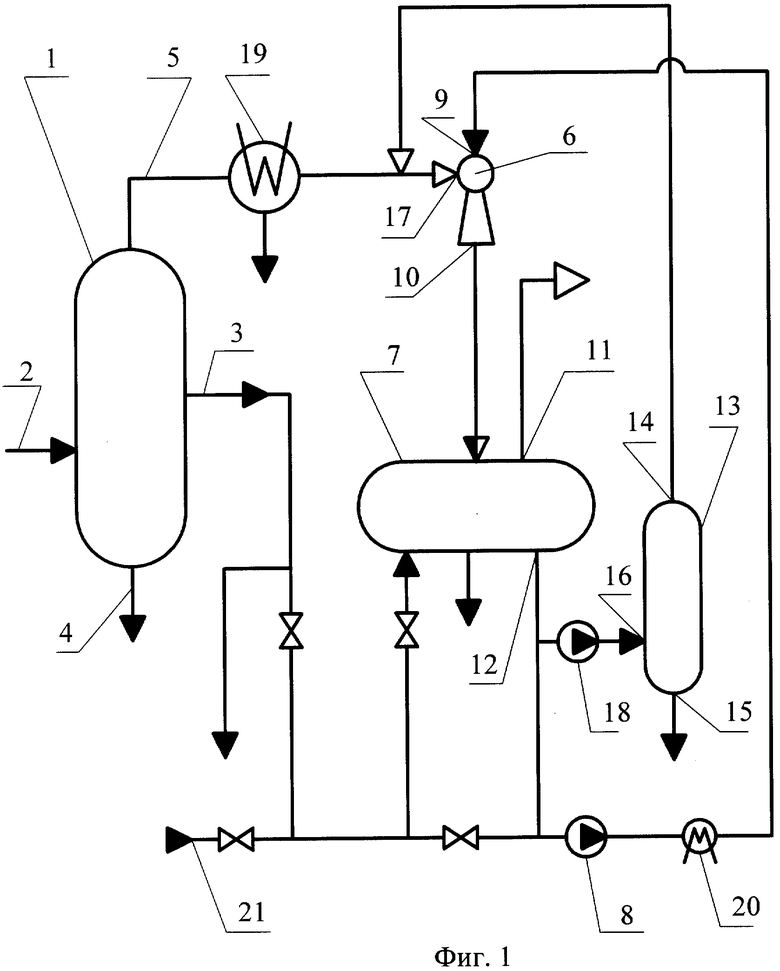

На фиг.1 представлена схема установки для вакуумной перегонки сырья (первый вариант исполнения). На фиг.2 представлен вариант установки для вакуумной перегонки сырья с двумя струйными аппаратами (второй вариант исполнения).

Установка для вакуумной перегонки сырья, преимущественно нефтяного сырья, содержит вакуумную ректификационную колонну 1 с магистралью 2 подвода сырья, магистралью 3 отвода дистиллята, магистралью 4 отвода остатка, магистралью 5 отвода парогазовой среды и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат 6, сепаратор 7 и насос 8. Жидкостно-газовый струйный аппарат 6 входом 9 жидкости сообщен с выходом насоса 8, выходом смеси 10 сообщен с сепаратором 7, имеющим выход 11 сжатого газа и выход 12 жидкой фазы, сообщенный с входом насоса 8. Установка снабжена вакуумным дегазатором 13, имеющим выход 14 газов дегазации и выход 15 дегазированной жидкости, при этом вход 16 жидкой фазы в вакуумный дегазатор 13 сообщен с ее выходом 12 из сепаратора 7, а выход 14 газов дегазации и магистраль 5 отвода парогазовой среды из вакуумной ректификационной колонны 1 сообщены с входом 17 газовой смеси в жидкостно-газовый струйный аппарат 6.

Между входом 16 жидкой фазы в вакуумный дегазатор 13 и ее выходом 12 из сепаратора 7 может быть установлен второй насос 18.

На магистрали 5 отвода парогазовой среды из вакуумной ректификационной колонны 1 может быть установлен теплообменник-конденсатор 19.

Между выходом 12 жидкой фазы из сепаратора 7 и ее входом 9 в жидкостно-газовый струйный аппарат 6 может быть установлен теплообменник-холодильник 20.

Вход насоса 8 может быть сообщен с внешним источником 21 углеводородсодержащей жидкости.

Вход насоса 8 может быть сообщен с магистралью 3 отвода дистиллята из вакуумной ректификационной колонны 1.

Второй вариант выполнения установки для вакуумной перегонки сырья отличается от описанного выше первого варианта тем, что установка снабжена газо-газовым эжектором 22, выход 15 дегазированной жидкости вакуумного дегазатора 13 сообщен с входом насоса 8, выход 14 газов дегазации сообщен с входом 23 высоконапорного газа в газо-газовый эжектор 22, последний входом 24 низконапорного газа сообщен с магистралью 5 отвода парогазовой среды из вакуумной ректификационной колонны 1 и выходом 25 газовой смеси сообщен с ее входом 17 в жидкостно-газовый струйный аппарат 6.

Часть дегазированной жидкости может отводиться из вакуумного дегазатора 13 потребителю по магистрали 28.

Вход насоса 8 может быть сообщен одновременно с выходом 15 дегазированной жидкости из вакуумного дегазатора 13 и выходом 12 жидкой фазы из сепаратора 7.

Вход насоса 8 может быть сообщен одновременно с выходом 15 дегазированной жидкости из вакуумного дегазатора 13 и выходом 12 жидкой фазы из сепаратора 7 через накопительную емкость 26.

Между выходом 14 газов дегазации из вакуумного дегазатора 13 и их входом 23 в газо-газовый эжектор 22 может быть установлен теплообменник-нагреватель 27.

Работу установок для осуществления предложенного способа рассмотрим на примере вакуумной перегонки нефтяного сырья, в частности мазута.

Нагретое нефтяное сырье в парожидкостном виде поступает по магистрали 2 на перегонку в вакуумную ректификационную колонну 1 с давлением верха 1,3-8 кПа.

Боковым погоном по магистрали 3 из вакуумной ректификационной колонны 1 отводится вакуумный газойль (вакуумная дизельная фракция), а с низа колонны по магистрали 4 отводится остаток перегонки - гудрон. Через верх вакуумной ректификационной колонны 1 по магистрали 5 отводится парогазовая среда, представляющая собой смесь газа и паров легких фракций мазута.

Парогазовая среда смешивается с газами дегазации, выходящими из вакуумного дегазатора 13, и образовавшаяся газовая смесь откачивается жидкостно-газовым струйным аппаратом 6 за счет энергии жидкости, подаваемой в него насосом 8. В теплообменнике - холодильнике 20 вакуумсоздающего устройства происходит отвод от жидкости в окружающую среду тепла, выделяющегося как из-за диссипации механической энергии в контуре циркулирующей жидкости, так и за счет конденсации пара и охлаждения газа в жидкостно-газовом струйном аппарате 6. Это обеспечивает температурную стабилизацию жидкости в контуре ее циркуляции. На выходе из жидкостно-газового струйного аппарата 6 в результате передачи энергии от жидкости к газовой смеси в процессе их смешения образуется газожидкостная смесь с давлением, превышающим давление газовой смеси на входе жидкостно-газового струйного аппарата 6. Образовавшаяся двухфазная смесь поступает в сепаратор 7 с давлением, предпочтительно, более 0,11 МПа.

В газожидкостной смеси происходит окончательная конденсация паровых фракций, откаченных из вакуумной ректификационной колонны, которые не успели сконденсироваться в проточной части жидкостно-газового струйного аппарата 6, и растворение части газа в жидкости. В сепараторе 7 вакуумсоздающего устройства газожидкостная смесь разделяется на сжатый газ и жидкую фазу. Сжатый газ через выход 11 отводится, например, в топливную систему завода, а жидкая фаза по первому варианту исполнения установки (см. фиг.1) поступает на вход насоса 8, замыкая тем самым контур циркуляции жидкости. В этом контуре жидкость течет от насоса 8 в жидкостно-газовый струйный аппарат 6, далее в сепаратор 7 и из последнего возвращается на вход насоса 8. Избыток жидкой фазы, образованный за счет сконденсировавшихся паров, поступивших в жидкостно-газовый струйный аппарат 6 с верха вакуумной ректификационной колонны 1, и, возможно, за счет подачи на вход насоса 8 углеводородосодержащей жидкости от внешнего источника 21, поступает из сепаратора 7 на вход 16 вакуумного дегазатора 13. В вакуумном дегазаторе 13 поддерживают давление ниже атмосферного и за счет этого выделяют из поступившей жидкой фазы газы дегазации (в случае перегонки мазута это растворенные в жидкой фазе газы разложения и пары легких углеводородов).

По первому варианту исполнения установки (см. фиг.1) дегазированная жидкость из вакуумного дегазатора 13 через выход 15 отводится потребителю.

Жидкая фаза из сепаратора 7 может поступать в вакуумный дегазатор 13 самотеком в силу создания в последнем вакуума жидкостно-газовым струйным аппаратом 6. В некоторых случаях, когда перепад давления между сепаратором 7 и вакуумным дегазатором 13 не обеспечивает необходимый расход жидкой фазы в вакуумный дегазатор 13, используют второй насос 18.

На магистрали 5 отвода парогазовой среды из вакуумной ректификационной колонны 1 может быть установлен теплообменник-конденсатор (вакуумный конденсатор) 19, что позволяет охладить парогазовую среду и уменьшить ее расход в случае выпадения при охлаждении конденсата (например, конденсата паров воды и углеводородных фракций) и последующего его отвода из потока парогазовой среды. Это позволяет снизить нагрузку на жидкостно-газовый струйный аппарат 6 и повысить производительность вакуумсоздающего устройства по откачке парогазовой среды.

Кроме жидкой фракции, выходящей из сепаратора 7, на вход насоса 8 может поступать углеводородосодержащая жидкость, например, дистиллят, выходящий из атмосферной ректификационной колонны (не показана на фиг.1 и 2) или вакуумной ректификационной колонны 1. В качестве дистиллята наиболее предпочтительно использовать дизельную фракцию или газойль.

Ниже приведены режимы работы установки, с помощью которой реализуется описанный выше способ. В качестве примера была выбрана существующая (находящаяся в эксплуатации вакуумная ректификационная колонна перегонки мазута установки АВТ-3, соединенная с вакуумсоздающим устройством, выполненным в соответствии с описанием прототипа (патент RU №2050168).

Приведенные ниже результаты получены на основании как экспериментальных данных, так и расчетов материальных и тепловых балансов, физико-химических свойств потоков, проведенных с помощью компьютерной моделирующей программы CHEMCAD III версия 3.3. (программный продукт фирмы Chemstations Inc., USA - лицензия на право пользования №1424) и расчетов жидкостно-газового струйного аппарата, выполненных в соответствии с методикой приведенной в работе [Цегельский В.Г. Двухфазные струйные аппараты. - М.:МГТУ им. Н.Э.Баумана, 2003. - 407 с.]. В существующей установке в вакуумную ректификационную колонну 1 (см. фиг.1) поступает нагретый мазут. На вход 17 жидкостно-газового струйного аппарата 6 по магистрали 5 поступает при давлении 4,0 кПа парогазовая среда расходом 445 кг/час. Состав парогазовой среды приведен в таблице 1.

По магистрали 3 из колонны 1 отводится вакуумная дизельная фракция, которая расходом 7500 кг/час подается на вход насоса 8. Насосом 18 из существующей установки отводится избыток жидкой фазы расходом 7770 кг/час. Состав этой жидкой фазы приведен в таблице 2.

Из таблицы 2 видно, что выводимая из существующей установки вакуумная дизельная фракция потеряла свои первоначальные свойства, в частности в ней присутствует большое количество сероводорода, что требует дальнейшую ее переработку. Применение вакуумного дегазатора 13, связанного указанным выше способом с другими элементами установки (см. фиг.1), позволяет практически полностью восстановить первоначальные свойства вакуумной дизельной фракции. В таблице 3 приведен состав дегазированной жидкости расходом 7660 кг/час, отводимой через выход 15 вакуумного дегазатора при давлении в нем 4,1 кПа.

Таким образом описанный способ и установка для его осуществления позволяют повысить качество продукта перегонки, выходящего из вакуумсоздающего устройства, и одновременно увеличить его выход. Кроме того, уменьшается и загрязнение окружающей среды, в частности сероводородом, выделяющимся из дизельной фракции в резервуарном парке и выбрасываемым в атмосферу с газами дыхания.

Выше был описан способ работы установки по первому варианту ее исполнения, когда часть жидкой фазы из сепаратора 7 подается на вход насоса 8, а другая ее часть, представляющая избыток жидкой фазы, поступает из сепаратора 7 в вакуумный дегазатор 13.

Работа установки по второму варианту исполнения (фиг.2) отличается от первого варианта (фиг.1) тем, что газ дегазации смешивают с парогазовой средой в газо-газовом эжекторе 22. При этом газ дегазации из вакуумного дегазатора 13 поступает на вход 23 эжектора 22 в качестве высоконапорного газа и сжимает парогазовую среду, поступающую в качестве низконапорного газа на вход 24 эжектора. В процессе смешения газов в эжекторе происходит передача кинетической энергии от высоконапорного газа к низконапорному. В результате этого давление газовой смеси на выходе эжектора 22 становится больше давления парогазовой среды на входе в него. Это дает возможность создавать более низкое давление в вакуумной ректификационной колонне 1, что позволяет добиться более глубокой переработки в ней сырья.

Однако для получения такого результата необходимо определенное количество высоконапорного газа. Поэтому в установке по второму варианту исполнения вся жидкая фаза из сепаратора 7 поступает в вакуумный дегазатор 13, откуда дегазированная жидкость через выход 15 поступает на вход насоса 8. В этом случае можно практически полностью исключить необходимость обновления жидкости, которая циркулирует в контуре от насоса 8 к жидкостно-газовому струйному аппарату 6, далее к сепаратору 7, из него к вакуумному дегазатору 13 и из последнего вновь возвращается на вход насоса 8. Избыток дегазированной жидкости из контура ее циркуляции может быть выведен, например, по магистрали 28 и направлен потребителю в качестве продукта перегонки, включающего наработанную в вакуумсоздающем устройстве легкую нефтяную фракцию, уходящую с верха вакуумной ректификационной колонны 1 в виде пара.

Ниже приведен один из режимов работы этой установки, с помощью которой реализуется описанный выше способ. Приведенные результаты получены на основании как экспериментальных данных, так и расчетов, проведенных с использованием указанных выше программ. Расчет газо-газового эжектора проводился по методике, приведенной в работе [Абрамович Г.Н. Прикладная газовая динамика. - М.: Наука, 1969. - 824 с.]. Результаты приведены для случая, когда по магистрали 3 из колонны 1 отводится вакуумная дизельная фракция, часть которой расходом 849 кг/час подается на вход насоса 8. В вакуумном дегазаторе 13 поддерживается абсолютное давление, равное 30 кПа. Избыток дегазированной жидкости расходом 1035 кг/час выводится из установки по магистрали 28. Состав этой жидкости приведен в таблице 4.

Газ дегазации расходом 980 кг/час поступает на вход 23 газо-газового эжектора 22 и сжимает парогазовую среду, откачиваемую из колонны 1, с давления 1,76 кПа до давления 5,2 кПа газовой смеси, поступающей в жидкостно-газовый струйный аппарат 6.

Проведенные экспериментально-расчетные исследования показали, что описанный способ и установка для его осуществления позволяют при одних и тех же энергетических затратах на привод насоса 8 увеличить глубину вакуума в ректификационной колонне 1 и, как следствие, увеличить выход дистиллята вакуумной перегонки, или при заданной глубине вакуума снизить энергетические затраты на его создание. Из сопоставления таблицы 4 с таблицей 2 видно так же, что одновременно повышается и качество продукта перегонки, выходящего из вакуумсоздающего устройства.

Возможна подача не всей жидкой фазы из сепаратора 7 в вакуумный дегазатор 13, а только большей ее части, например, в случае, когда давление в вакуумном дегазаторе 13 существенно превышает давление парогазовой среды. При этом другая часть жидкой фазы из сепаратора 7 подается на вход насоса 8. Эта часть жидкой фазы может смешиваться с дегазированной жидкостью в накопительной емкости 26 перед их поступлением на вход насоса. Газ дегазации перед поступлением его в газо-газовый эжектор 22 желательно подогреть в теплообменнике-нагревателе 27. Это повышает работоспособность высоконапорного газа (газа дегазации), поступающего в эжектор 22, и позволяет увеличить степень сжатия в нем низкотемпературного газа (парогазовой среды), что повышает эффективность установки.

Эффективность установки также повышается при уменьшении температуры и расхода парогазовой среды в случае установки на магистрали 5 теплообменника-конденсатора 19.

Таким образом посредством заявляемых способа и установок для его осуществления решаются актуальные задачи в нефтеперерабатывающей промышленности:

реализуется экологически чистая технология переработки нефтяного сырья в вакууме;

увеличивается глубина вакуума и уменьшаются энергозатраты на его получение;

нарабатывается в вакуумсоздающем устройстве легкая нефтяная фракция, уходящая с верха вакуумной ректификационной колонны в виде пара;

улучшаются товарные свойства избытка жидкости, выводимой из вакуумсоздающего устройства;

увеличивается выход дистиллята вакуумной перегонки сырья.

Предложенные способ и устройства, как объекты изобретения, могут быть применены для получения продукта вакуумной перегонки другого, отличного от нефтяного, сырья, например, в химической или фармацевтической промышленности.

Изобретение относится к процессам вакуумной перегонки, преимущественно нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности для перегонки мазута в вакуумной ректификационной колонне. Способ вакуумной перегонки нефтяного сырья включает подачу сырья в вакуумную ректификационную колонну, отвод из нее парогазовой среды, дистиллята и остатка. Откачку парогазовой среды проводят вакуумсоздающим устройством, включающим жидкостно-газовый струйный аппарат, газожидкостная смесь из которого поступает в сепаратор, где смесь разделяют на сжатый газ и жидкую фазу. При этом жидкую фазу подают в вакуумный дегазатор для ее разделения на дегазированную жидкость и газ дегазации, который смешивают с парогазовой средой. Образовавшуюся газовую смесь подают в жидкостно-газовый струйный аппарат, а дегазированную жидкость отводят из вакуумного дегазатора. Установка для вакуумной перегонки нефтяного сырья содержит вакуумную ректификационную колонну с магистралью отвода парогазовой среды и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат, сепаратор и насос. Жидкостно-газовый струйный аппарат входом жидкости сообщен с выходом насоса, выходом смеси сообщен с сепаратором, имеющим выход сжатого газа и выход жидкой фазы, сообщенный с входом насоса. При этом установка снабжена вакуумным дегазатором, имеющим выход газов дегазации и выход дегазированной жидкости. Вход жидкой фазы в вакуумный дегазатор сообщен с ее выходом из сепаратора, а выход газов дегазации и магистраль отвода парогазовой среды из вакуумной ректификационной колонны сообщены с входом газовой смеси в жидкостно-газовый струйный аппарат. Установка по второму варианту исполнения снабжена газо-газовым эжектором и вакуумным дегазатором, имеющим выход газов дегазации и выход дегазированной жидкости. Вход жидкой фазы в вакуумный дегазатор сообщен с ее выходом из сепаратора, выход дегазированной жидкости сообщен с входом насоса. Выход газов дегазации сообщен с входом высоконапорного газа в газо-газовый эжектор, который входом низконапорного газа сообщен с магистралью отвода парогазовой среды из вакуумной ректификационной колонны, а выходом газовой смеси сообщен с ее входом в жидкостно-газовый струйный аппарат. Технический результат - снижение энергетических затрат и повышение качества продукта перегонки. 3 н. и 23 з.п. ф-лы, 2 ил., 4 табл.

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050168C1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО УГЛЕВОДОРОДНОГО СОСТАВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2087178C1 |

| СПОСОБ РАБОТЫ ВАКУУМСОЗДАЮЩЕЙ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2135841C1 |

| US 5980698 A, 09.11.1999 | |||

| US 6234760 B1, 22.05.2001. | |||

Авторы

Даты

2007-11-20—Публикация

2006-03-07—Подача