Изобретение относится к области очистки газа на объектах газовой, нефтяной и нефтехимической отраслей промышленности, в частности к процессам отделения жидкости и мехпримесей от газового потока. Изобретение может быть использовано на газовых и нефтяных промыслах, а также на дожимных компрессорных станциях магистральных газопроводов.

Известны пылеуловители фирм "Proser", "Peerles", "UOP" и других (по материалам выставок), содержащие цилиндрический корпус со штуцерами входа, выхода и дренажа, центробежные сепарирующие элементы типа мультициклонных, закрепленные на двух решетках, и емкость для сбора отсепарированных частиц со штуцером для дренажа. Газ подается между двух решеток, на которых закреплены сепарирующие элементы, откуда очищенным поступает в верхнюю часть аппарата, а отсепарированные частицы собирают в емкость и выводят из аппарата через дренаж.

Эти пылеуловители обладают несколькими существенными недостатками. Имеет место низкая надежность работы сепарационной тарелки, так как она легко забивается крупными механическими включениями (электродами, проволокой, ветошью, резиной и другими), которые очень часто попадают в газопровод в результате ремонта или после монтажа, поэтому появляется необходимость в предварительной грубой очистке газа. Приходится часто останавливать работу аппарата и проводить очистку или применять еще один аппарат. Неравномерно загружаются сепарационные элементы газовым потоком, так как газ подается с одной стороны. Элементы, находящиеся ближе от входящего газового потока, загружены больше, чем отдаленные. Разница в динамическом напоре приводит к нежелательным перетокам газа между центробежными элементами, что снижает эффективность очистки и увеличивает унос частиц с очищенным газом. Перегрузка одних элементов и недогрузка других мешает достижению оптимальной производительности аппарата. Плотность установки центробежных элементов в аппарате зависит от газораспределения и существенно влияет на гидравлическое сопротивление аппарата, что особенно важно для дожимных компрессорных станций. От количества установленных элементов для определенного диаметра аппарата зависит его производительность.

Известен пылеуловитель по авт. св. СССР N 387739, МКИ B 04 C 7/00, 1973, содержащий цилиндрический корпус с входными и выходными штуцерами. Внутри к корпусу герметично присоединена мультициклонная насадка, состоящая из циклонных элементов, расположенных между двумя решетками верхней и нижней, при этом в центре нижней решетки установлен инерционных очиститель в виде бункера.

Газ подается на мультициклонную насадку между решетками и очищенным выходит из пылеуловителя через выходной патрубок, а механические примеси стекают в нижний бункер, откуда периодически дренируются в сборник через штуцер дренажа.

Имеет место более равномерное распределение газа между элементами, расположенными по окружности аппарата между решетками, но недостаточное для элементов, удаленных от стенки аппарата по направлению к его центральной оси. Такое газораспределение создает условия для забивания частицами пыли пространства между элементами в центральной части мультициклонной насадки. Это требует частой очистки и промывки насадки. Плотность установки элементов зависит от газораспределения и влияет на гидродинамическое сопротивление аппарата, но количество элементов на насадке ограничено диаметром бункера для сбора отсепарированной пыли, образующего кольцевую цель с корпусом аппарата для прохода газового потока. Так как бункер перекрывает значительную часть проходного сечения аппарата, то существенно увеличивается его гидравлическое сопротивление, что является существенным недостатком конструкции.

Известен центробежный пылеуловитель по патенту ФРГ N 849507, НКИ 50е 3/10 от 29.06.50 г фирмы "Karl Klug" (прототип), содержащий цилиндрический корпус со штуцерами входа, выхода газа и дренажа. Сепарационные элементы расположены на решетке параллельными рядами в канале подачи запыленного газа таким образом, что их концы для вывода пыли собраны в одну отводящую трубу, отдельную для каждых двух рядов.

В этой конструкции пылеуловителя достаточно хорошо решены проблемы газораспределения газа и снижения гидравлического сопротивления. Однако недостатком известной конструкции является большое количество врезок штуцеров, расположенных на небольшом расстоянии друг от друга, что сказывается на прочности корпуса и надежности конструкции, что особенно важно для аппаратов, работающих под высоким давлением. Кроме того, повышается вероятность забивки отводящих труб пылью в результате их небольшого проходного сечения, что является причиной остановок и ремонта аппарата. Проблема засорения отводящих труб пылью одна из самых значительных в процессе пылеулавливания. При увеличении количества сепарирующих элементов или большом давлении газа значительно снижается надежность этой конструкции пылеуловителя, что особенно скажется при повышенном содержании в газе механических примесей и приведет к снижению производительности аппарата.

Задачей изобретения является повышение надежности аппарата за счет исключения врезок штуцеров в его корпус, а также повышение производительности по газу и эффективности процесса пылеулавливания за счет улучшения отвода уловленных механических примесей.

Поставленная задача достигается тем, что в пылеуловителе, содержащем вертикальный цилиндрический корпус со штуцерами входа, выхода газа и дренажа, горизонтальную решетку с установленными на ней сепарационными элементами, бункер с дренажной трубой, решетка выполнена в виде продольных секций, содержащих один или несколько рядов сепарационных элементов, которые снабжены отдельными желобами с уклоном днищ к середине, врезанными в общий бункер, установленный поперек желоба и проходящий через их середину.

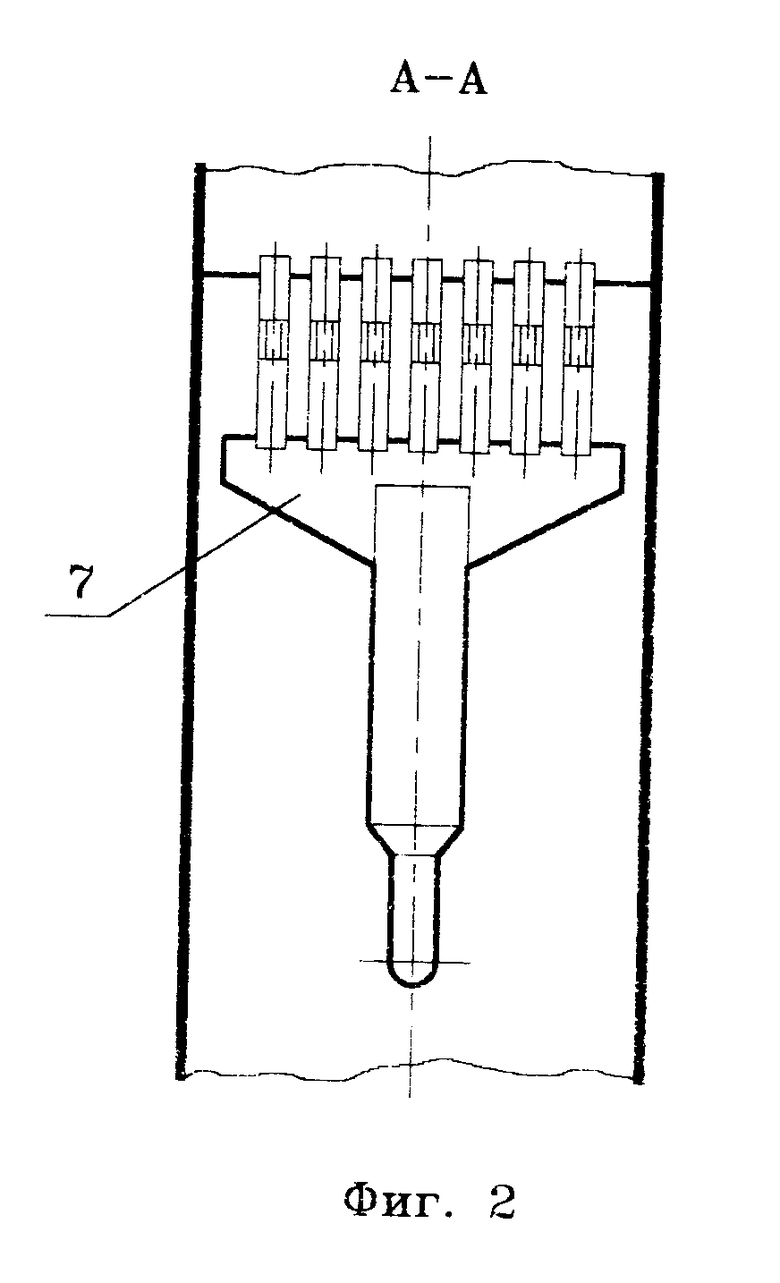

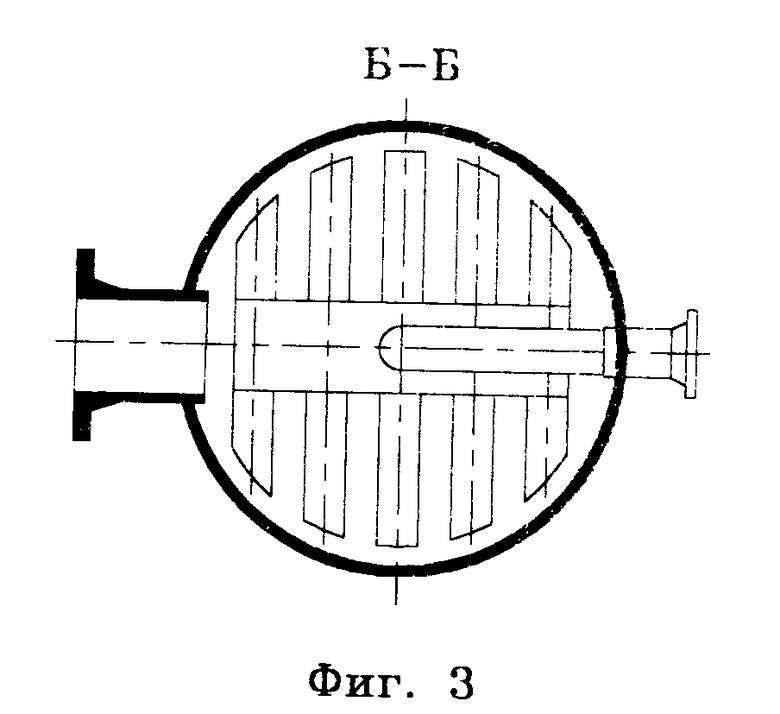

На фиг. 1 изображен общий вид пылеуловителя; на фиг. 2 сечение по А-А; на фиг. 3 сечение по Б-Б.

Центробежный пылеуловитель состоит из вертикального цилиндрического корпуса 1 со штуцерами входа запыленного газа 2, выхода очищенного газа 3, дренажа 4. В верхней части корпуса 1 установлена горизонтальная решетка 5, выполненная в виде продольных параллельных секций с расположенными на ней сепарационными элементами 6, нижние концы которых снабжены отдельными желобами 7, имеющими уклон днищ к середине и врезанными своей средней частью в общий бункер 8, установленный поперек желобам 7 и проходящий через их середину. Снизу бункер 8 снабжен дренажной трубой 9 для вывода уловленных мехпримесей.

Пылеуловитель работает следующим образом. Газопылежидкостная смесь под давлением через штуцер входа газа 2 попадает в корпус 1 ниже сепарационных элементов, где происходит инерционное отделение крупных механических включений. Газопылежидкостная смесь меняет направление движения под прямым углом и начинает двигаться вдоль оси аппарата вверх, где происходит ее равномерное распределение с помощью желобов 7 между рядами сепарационных элементов 6. В сепарационных элементах 6 происходит отделение жидкости и пыли от газа за счет центробежных сил. Очищенный газ выходит из верхней части элементов, а жидкость и пыль из нижней. Отсепарированные частицы собираются в желобах 7 и под действием силы тяжести собираются в бункере 8, откуда удаляются через дренажную трубу 9. Решетка 5 отделяет неочищенный газ от чистого, который выводится через штуцер выхода газа 3. Отсепарированные частицы из нижней части аппарата удаляются через штуцер дренажа 4.

Разделение решетки на секции с желобами приводит к тому, что газ проходит к сепарационным элементам вдоль оси их патрубков. Это способствует постоянной продувке межпатрубкового пространства и предотвращает его засорение. Газ поступает через щели между желобами и одновременно достигает завихрителей всех элементов, которые находятся на одной высоте. Завихритель каждого сепарационного элемента имеет доступ газа, одинаковый со всех сторон, поэтому его загрузка происходит равномерно. Если сепарационные элементы одновременно и равномерно загружены, значит достигнуто нормальное газораспределение. Это позволяет довести нагрузку на элементы по газу до максимума и тем самым достигнуть максимальной производительности аппарата. Таким образом, использование изобретения позволят значительно повысить надежность пылеуловителя, улучшить отвод уловленных мехпримесей и жидкости, увеличить за счет этого производительность по газу, не повышая при этом гидравлическое сопротивление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР | 2006 |

|

RU2321442C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ПРОЦЕССОВ МАССООБМЕНА МЕЖДУ ГАЗОМ И ЖИДКОСТЬЮ | 1997 |

|

RU2120327C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2012 |

|

RU2511379C2 |

| ГОРИЗОНТАЛЬНЫЙ АБСОРБЕР | 1996 |

|

RU2091139C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2000 |

|

RU2165785C1 |

| СЕПАРАТОР | 1999 |

|

RU2147914C1 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| Установка очистки природного газа | 1988 |

|

SU1664374A1 |

| КОЛОННА ДЛЯ ПРОВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 1999 |

|

RU2150990C1 |

| КОНТАКТНО-СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2622656C1 |

Использование: для очистки газа на объектах газовой, нефтяной и нефтехимической отраслей промышленности, в частности при отделении жидкости и мехпримесей от газового потока на газовых и нефтяных промыслах, а также на дожимных компрессорных станциях магистральных газопроводов. Сущность изобретения: в пылеуловителе, содержащем вертикальный цилиндрический корпус со штуцерами входа, выхода газа и дренажа, горизонтальную решетку с установленными на ней сепарационными элементами, бункер с дренажной трубой, решетка выполнена в виде продольных параллельных секций, содержащих один или несколько рядов сепарационных элементов, которые снабжены отдельными желобами с уклоном днищ к середине, врезанными в общий бункер, установленный поперек желоба и проходящий через их середину. 3 ил.

Пылеуловитель, включающий вертикальный цилиндрический корпус с патрубками входа, выхода газа и дренажа, решетку с установленными на ней сепарационными злементами, имеющими отверстия для входа неочищенного газа в средней части, выхода очищенного газа в верхней и вывода пыли в нижней, отличающийся тем, что решетка выполнена в виде продольных параллельных секций, содержащих один или несколько рядов сепарационных элементов, снабженных отдельными желобами с уклоном днищ к середине, врезанными в общий бункер, установленный поперек желобам и проходящий через их середину.

| SU, авторское свидетельство, 337739, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| DE, патент, 849507, кл | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1997-09-27—Публикация

1995-12-27—Подача