Изобретение относится к области очистки газа от жидкости, мехпримесей и растворов солей на объектах газовой, нефтяной и нефтехимической промышленности и может быть использовано на газовых и нефтяных промыслах в процессах сепарации и массообмена (ректификации, абсорбции).

Известно устройство для контакта газа и жидкости (патент на изобретение №1149475 SU, опубл. 15.01.1994 г.), включающее корпус, завихритель, пленкосъемник, трубку для подачи жидкости, вытеснитель, расположенный над трубкой подачи жидкости.

Недостатком этого массообменного устройства является низкая эффективность сепарации газа от жидкости, обусловленная малым диаметром корпуса (на практике применяются контактные элементы, диаметр корпуса которых составляет 60 мм), что недостаточно для создания необходимой центробежной силы. Это приводит к вторичному уносу и повышенному выносу жидкости и мехпримесей из сепаратора или на вышерасположенные ступени сепарации и снижению надежности работы оборудования в целом.

Известен центробежный сепаратор с размещенным в нем сепарационным элементом (патент №1619528 RU, опубл. 15.01.1994), который включает корпус, завихритель, пленкосъемник, вытеснитель, трубку рециркуляции газа, кольцевой зазор, расположенный между завихрителем и трубкой рециркуляции газа. Использование кольцевого зазора повышает эффективность сепарации.

Недостатком этого сепарационного элемента является его узкая специализация и непригодность использования в массообменных процессах и при очистке газа от растворов солей из-за отсутствия возможности подачи абсорбента (промывочной жидкости) вовнутрь корпуса элемента.

Технической задачей является создание комбинированного универсального устройства, а именно, контактно-сепарационного элемента, который позволяет повысить надежность и эффективность работы сепарационного и массообменного оборудования при очистке газа от жидкости, мехпримесей и растворов солей.

Поставленная задача решается за счет настоящего изобретения, согласно которому контактно-сепарационный элемент, включающий корпус, завихритель газожидкостного потока, пленкосъемник, трубку для подачи жидкости, вытеснитель, кольцевой зазор, выполненный в стенке корпуса для отвода отделенной жидкости, обладает отличительными особенностями, которые заключаются в следующем. Кольцевой зазор расположен в верхней части корпуса между трубкой для подачи жидкости и пленкосъемником, при этом снаружи кольцевого зазора установлена сепарационная насадка.

Также, контактно-сепарационный элемент и/или его отдельные конструктивные признаки могут иметь частную форму исполнения, как например:

- сепарационная насадка выполнена в виде мелкоячеистой сетки;

- контактно-сепарационный элемент содержит трубку рециркуляции газа, расположенную между трубкой для подачи жидкости и кольцевым зазором;

- над трубкой рециркуляции газа расположен вытеснитель.

Технический результат, полученный от изобретения, заключается в значительном снижении вторичного уноса жидкости, уменьшении массогабаритных характеристик и снижении металлоемкости применяемого оборудования.

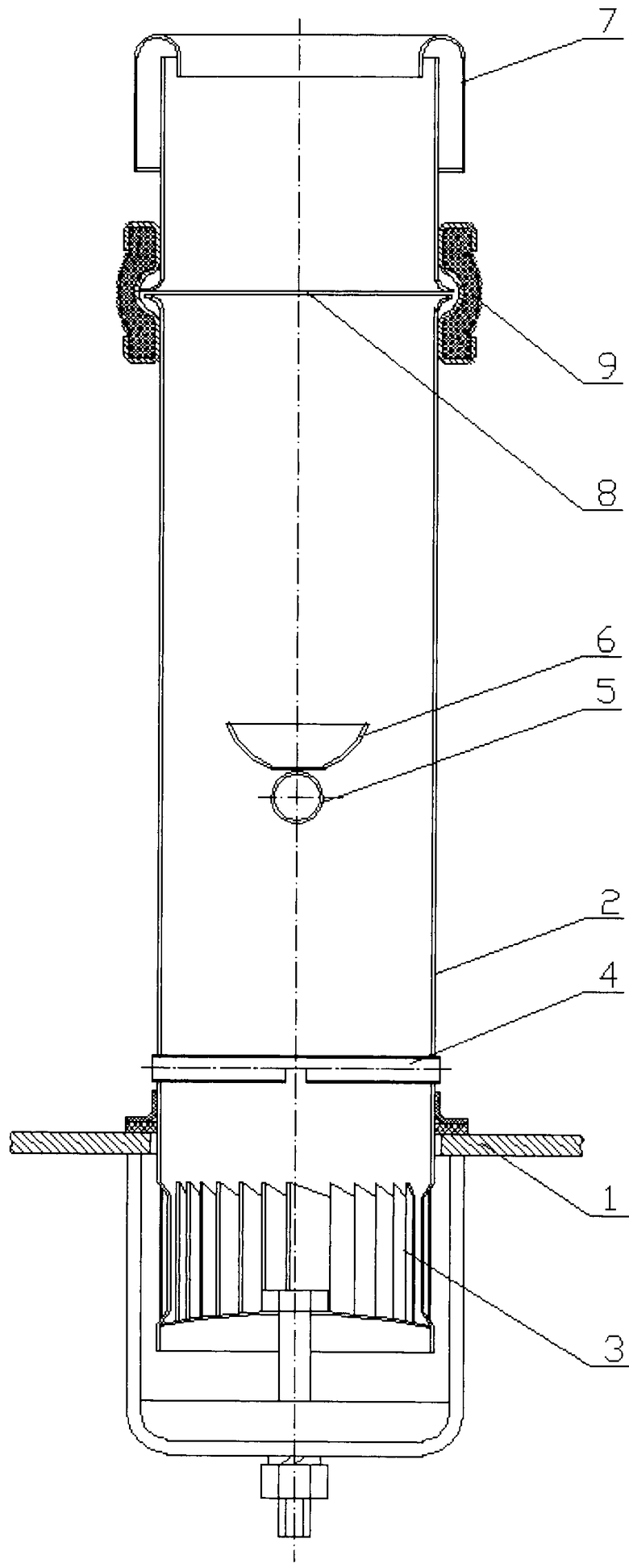

Более подробно изобретение поясняется с помощью чертежа, на котором представлен эскиз контактно-сепарационного элемента.

Контактно-сепарационный элемент монтируется на полотне тарелки 1, размещенной в аппарате (например, сепарационном или массообменном), и включает корпус 2, завихритель 3, в нижней части корпуса размещена трубка для подачи жидкости 4, имеющая центральную прорезь, трубку рециркуляции газа 5, вытеснитель 6, в верхней части корпуса смонтирован пленкосъемник 7. Между трубкой подачи жидкости 4 и пленкосъемником 7 в верхней части корпуса расположен кольцевой зазор 8, снаружи кольцевого зазора установлена сепарационная насадка 9, которая может быть выполнена, например, из мелкоячеистой сетки. Трубка рециркуляции газа 5 может быть установлена между трубкой подачи жидкости 4 и кольцевым зазором 8. Вытеснитель 6 может быть расположен над трубкой рециркуляции газа 5 и выполнен в виде, например, части сферы, обращенной выпуклостью навстречу потоку.

Контактно-сепарационный элемент работает следующим образом.

Газожидкостная смесь поступает в корпус 2 контактно-сепарационного элемента через завихритель 3, где приобретает вращение. В закрученном газовом потоке образуются зоны с различным статическим давлением. В осевой области образуется зона пониженного давления, у корпуса элемента образуется зона повышенного давления. Через центральную прорезь в трубке подачи жидкости 4 за счет пониженного давления в осевой зоне элемента происходит инжекция абсорбента (промывочной жидкости) с полотна тарелки 1 внутрь корпуса 2 контактно-сепарационного элемента. Поступивший через трубку подачи жидкости 4 внутрь корпуса 2 абсорбент от вращающегося газового потока приобретает центробежное вращательное движение, за счет чего происходит его равномерное перемешивание с основным газожидкостным потоком. За счет центробежной силы основная часть жидкости оттесняется на стенку элемента. Далее, вращающийся газожидкостный поток дополнительно относится вытеснителем 6 от осевой зоны элемента к внутренней стенке корпуса 2 и частично отводится из элемента через кольцевой зазор 8, где на сетчатой сепарационной насадке 9 происходит коагуляция отводимой из элемента жидкости. Оставшаяся жидкость в закрученном потоке попадает на пленкосъемник 7 и отводится из элемента. Попавший в кольцевую полость между корпусом аппарата и контактно-сепарационным элементом газ засасывается в элемент через трубку рециркуляции газа 5. Очищенный от жидкости газ поступает на вышерасположенную ступень сепарации (абсорбции) или выводится из аппарата.

Взаимное расположение всех конструктивных признаков нового контактно-сепарационного элемента, согласно настоящему изобретению, определяет его универсальность и многофункциональность, более того, выгодно отличает его от ранее известных аналогов.

А именно:

- расположение кольцевого зазора в верхней части корпуса между трубкой подачи жидкости и пленкосъемником обеспечивает проявление массообменных свойств контактно-сепарационного элемента и способствует оптимальному времени контакта газа с жидкостью, необходимого для проведения эффективного массообмена;

- применение в конструкции контактно-сепарационного элемента кольцевого зазора, расположенного на корпусе элемента между трубкой для подачи жидкости и пленкосъемником, способствует отводу большей части жидкости (от общего ее количества), переведенной в пленку за счет центробежной силы после завихрителя, что обеспечивает проявление его сепарационных свойств;

- сепарационная насадка, установленная снаружи кольцевого зазора, служит для коагуляции отводимой жидкости, что значительно снижает возможность ее вторичного уноса;

- дополнительно установленная трубка рециркуляции газа позволяет снизить толщину пленки жидкости, что способствует повышению скорости газа в элементе и его производительности;

- установка в осевой зоне элемента над трубкой рециркуляции газа вытеснителя, выполненного, например, в виде части сферы, обращенной выпуклостью навстречу потоку, способствует оттеснению оставшихся в центре потока капель жидкости на внутреннюю стенку элемента и дальнейшему отводу в виде пленки из элемента через кольцевой зазор и пленкосъемник.

Предлагаемый контактно-сепарационный элемент был создан для применения во вновь разрабатываемом оборудовании, а также для модернизации ранее существующего массообменного и сепарационного оборудования.

Для определения диапазона эффективной работы модернизированного сепаратора, контактно-сепарационный элемент был изготовлен и установлен в сепаратор с промывочной секцией, который в составе установки осушки газа, подвергся испытаниям на газовом промысле Ямбургского нефтегазоконденсатного месторождения.

Испытания проводились при текущем давлении 0,81-0,83 МПа, температуре газа 3,3-5,06°С, расходах газа от 130 до 180 тыс.м3/час, с подачей и без подачи промывочной жидкости.

При проведении испытаний были получены положительные результаты. Основными значимыми показателями, характеризующими эффективную работу оборудования, являлись такие, как перепад давления на сепараторе, массовая концентрация капельной жидкости в очищенном газе на выходе из сепаратора, содержание мехпримесей в очищенном газе на выходе из сепаратора. Во всем исследованном диапазоне производительности по газу, значения этих критериев не превысили допустимых и соответствовали предъявляемым техническим требованиям.

Предложенное техническое решение обладает положительными факторами от его использования. Это обусловлено следующим. В существующих многофункциональных устройствах, например входном сепараторе-десорбере, последовательно установлены несколько секций, в том числе массообменная секция, состоящая из нескольких тарелок с центробежными массообменными элементами, и далее концевая сепарационная секция на базе центробежных сепарационных элементов. Применение подобного контактно-сепарационного элемента по настоящему изобретению, выполняющему одновременно функцию массообмена и сепарации, позволяет совместить несколько секций в одной, это влияет на уменьшение массогабаритных характеристик сепарационного и массообменного оборудования, и, следовательно, снижение его металлоемкости.

Контактно-сепарационный элемент прост по конструкции и не требует существенных материальных затрат на его изготовление, его применение в сепарационном и массообменном оборудовании позволяет достичь более высоких показателей по очистке газа от жидкости.

Таким образом, настоящее изобретение решает поставленную задачу по повышению эффективности и надежности работы массообменного и сепарационного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344869C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1988 |

|

SU1619528A3 |

| ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2094073C1 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2359737C2 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ КАПЕЛЬ ЖИДКОСТИ ОТ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2363520C1 |

| СЕПАРАЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2650985C2 |

| Контактно-сепарационная тарелка | 1982 |

|

SU1072865A1 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| Контактное устройство для тепло-, массообменных и сепарационных процессов, контактный патрубок для него, завихритель и средство подачи жидкости для патрубка | 2017 |

|

RU2647312C1 |

Изобретение относится к области очистки газа от жидкости, механических примесей и растворов солей на объектах газовой, нефтяной и нефтехимической промышленности и может быть использовано на газовых и нефтяных промыслах в процессах сепарации и массообмена. Контактно-сепарационный элемент включает корпус, завихритель газожидкостного потока, пленкосъемник, трубку для подачи жидкости, кольцевой зазор, выполненный в стенке корпуса для отвода отделенной жидкости, вытеснитель. Кольцевой зазор расположен в верхней части корпуса между трубкой для подачи жидкости и пленкосъемником, при этом снаружи кольцевого зазора установлена сепарационная насадка. Технический результат заключается в повышении эффективности и надежности сепарационного и массообменного оборудования, снижении вторичного уноса жидкости, а также в уменьшении массогабаритных характеристик и, следовательно, снижении металлоемкости применяемого оборудования. 3 з.п. ф-лы, 1 ил.

1. Контактно-сепарационный элемент, включающий корпус, завихритель газожидкостного потока, пленкосъемник, трубку для подачи жидкости, вытеснитель, кольцевой зазор, выполненный в стенке корпуса для отвода отделенной жидкости, отличающийся тем, что кольцевой зазор расположен в верхней части корпуса между трубкой для подачи жидкости и пленкосъемником, при этом снаружи кольцевого зазора установлена сепарационная насадка.

2. Контактно-сепарационный элемент по п.1, отличающийся тем, что сепарационная насадка выполнена в виде мелкоячеистой сетки.

3. Контактно-сепарационный элемент по п.1, отличающийся тем, что он содержит трубку рециркуляции газа, расположенную между трубкой для подачи жидкости и кольцевым зазором.

4. Контактно-сепарационный элемент по п.3, отличающийся тем, что над трубкой рециркуляции газа расположен вытеснитель.

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1988 |

|

SU1619528A3 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1149475A1 |

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344869C2 |

| Двухсистемный круглоносочный автомат для изготовления однопроцессным способом носков с имитированным ластиком с проложенной резиновой жилкой | 1958 |

|

SU120887A1 |

| Установка для определения момента трения в подшипниках при монтажных перекосах | 1959 |

|

SU130230A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Приспособление к поворотному узкоколейному кругу для точной установки рельсов | 1936 |

|

SU48508A1 |

Авторы

Даты

2017-06-19—Публикация

2016-03-31—Подача