Изобретение относится к мукомольно-крупяной промышленности и, в частности, предназначено для производства крупы быстроразваривающейся.

Известен способ гидротермической обработки гречихи для получения крупы ядрицы и продела быстроразваривающихся, включающий пропаривание очищенного зерна при давлении пара 0,25 0,30 МПа и экспозиции 5 мин, непродолжительного отволаживания, сушки до влажности не выше 13,5% охлаждения до температуры, не превышающей температуру воздуха производственного помещения на 6-8oC [1]

Очевидным недостатком указанного способа является обязательное применение пара высокой температуры, для чего необходимо иметь парогенераторы высокого давления, установка и эксплуатация которых в мелких хозяйствах не всегда возможна, и пропариватели периодического действия (Неруша, А9-ВПБ) с большим расходом пара, значительная часть которого выбрасывается в атмосферу во время сброса давления в сосуде. При снижении давления пара способ не улучшает потребительских достоинств готового продукта и, в частности, не устраняет зеленого оттенка ядрицы.

Более близким к предлагаемому является способ гидротермической обработки зерна гречихи по источнику "Переработка зерна крупяных культур в ПНР" [2] Указанный способ включает увлажнение очищенного зерна в аппаратах интенсивного увлажнения до влажности 22% отволаживание, пропаривание в варочном котле периодического действия сначала влажным паром при давлении пара 0,3 МПа в течение 20 мин. затем сухим паром с давлением 0,6 МПа в течение 90 мин. при температуре пара 150oC для снижения влажности зерна до 13% и повторное отволаживание в бункере в течение 24 ч.

Благодаря этому способу прочность ядра гречихи и коэффициент шелушения повышается, крупа приобретает светло-бронзовый цвет, однако остается нерешенной основная задача снижение давления пара до атмосферного. Более того, предлагается использовать сухой пар с давлением до 0,60 МПа, что требует значительного дополнительного расхода энергии на его получение. Увеличиваются и общие временные затраты: экспозиция пропаривания в сумме составляет 110 мин. а вторичное отволаживание производится в течение 24 ч. Эти операции являются очень длительными для периодического процесса и для обеспечения достаточной производительности предприятия предполагают иметь агрегаты больших габаритных размеров или же их параллельную установку, что ведет к увеличению производственных площадей.

Технический результат изменение и улучшение потребительских свойств ядрицы при сохранении или увеличении базисного выхода крупы, исключая из известной технологии гидротермической обработки гречихи на предприятиях применение пара высокого давления.

Технический результат достигается тем, что в способе гидротермической обработки зерна, предусматривающем увлажнение очищенного зерна, пропаривание и отволаживание, перед увлажнением очищенное зерно гречихи подвергают обжариванию при температуре 170-200oC и экспозиции 5-3 мин. соответственно увлажнение проводят водой с температурой 90-100oC до массовой доли влаги в зерне 19-21% пропаривание ведут паром с атмосферным давлением в течение 4,9-5 мин. а отволаживание осуществляют 1-2 ч в изотермических условиях, после чего зерно подсушивают до влажности не более 13,5% охлаждают до температуры, не превышающей температуру окружающего воздуха производственного помещения на 6-8oC.

Способ осуществляют следующим образом.

100г очищенного от примесей зерна гречихи обжаривают при температуре 180oC и экспозиции 4 мин. до влажности 3,6% добавляют 18,6 мл воды с температурой 95oC для установления массовой доли влаги в зерне 20% и пропаривают паром атмосферного давления в течение 5 мин. Отволаживание зерна производят в изотермических условиях в течение 2 ч, после чего зерно подсушивают до влажности 13,5% охлаждают до температуры 20oC.

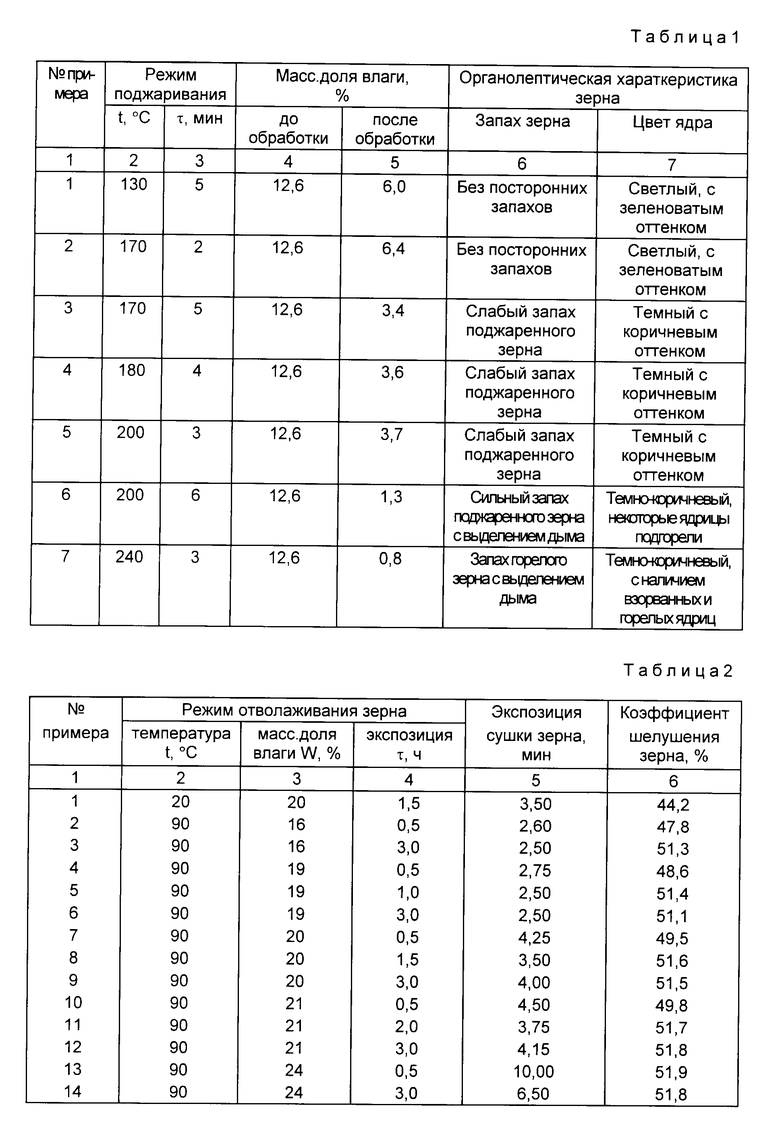

В табл.1 даны примеры осуществления процесса поджаривания зерна гречихи при изменении параметров термообработки.

Экспериментальные данные показывают, что интенсивность протекания химико-термических процессов внутри зерновки при поджаривании зависит от температуры греющей поверхности и экспозиции. В результате происходит изменение цвета, запаха, вкуса, структуры и других свойств зерна. Оптимальными являются температура 170-200oC и время соответственно 5-3 мин. Уменьшение этих параметров не приводит к получению приятного коричневого оттенка у крупы, повышение температуры нецелесообразно, так как ведет к перерасходу энергии и вызывает взрывание зерновок, а увеличение времени обгорание.

Полученная таким способом ядрица обладает лучшими органолептическими показателями за счет разрушения зеленого пигмента хлорофилла и синтеза веществ, обладающих коричневым оттенком, приятными вкусовыми и ароматическими свойствами, кроме того в зерновке происходят многочисленные биохимические и микробиологические изменения, приводящие к инактивации ферментов и увеличению срока хранения крупы. Зерно обжаривают также для размыкания перемычек в оболочке и лучшего отделения ее от ядра.

С учетом вышеприведенных данных по обжариванию влаготепловую обработку осуществляют следующим способом.

Пример. Очищенное от примесей зерно гречихи обжаривают при температуре 180oC и экспозиции 4 мин, добавляют воду с температурой toC в количестве, достаточном для установления массовой влаги в зерне W и пропаривают паром атмосферного давления в течение 5 мин. Отволаживание зерна осуществляют в течение τ ч в изотермических условиях, после чего зерно подсушивают до массовой доли влаги 13,5% охлаждают до температуры 20oC. В зависимости от параметров отволаживания зерна (t, W, t ) в табл.2 представлены экспозиция и коэффициент шелушения зерна.

В рассматриваемых примерах добавление расчетного количества воды в обжаренное зерно проводят для быстрого восстановления массовой доли влаги. Поглощение зерновкой воды при непосредственном ее добавлении идет интенсивнее (0,5 мин), чем при пропаривании при атмосферном давлении (36-40 мин), поэтому эта операция предусматривается в предлагаемом способе для ускорения процесса увлажнения, чему способствуют также высокая температура зерна и ослабленные после поджаривания перемычки плодовой оболочки. Вода, соприкасаясь с термообработанным зерном, мгновенно превращается в пар, легко проникает через деформированные оболочки внутрь зерновки, благоприятно влияя на прохождение в ядре физико-химических изменений, улучшающих его структурно-механические свойства. Достаточным для протекания этих процессов является достижение зерновкой массовой доли влаги 19% увлажнение свыше 21% увеличивает время сушки зерна до кондиционной влажности, а следовательно, и снижает энергетические затраты.

Увлажнение зерна водой с температурой ниже 90oC приводит к существенному увеличению количества колотых ядер гречихи, снижению коэффициента шелушения. Индивидуальный нагрев воды до кипения не обязателен, так как эта стадия уже входит в технологию гидротермической обработки для получения пара, где используется отходящее тепло от обжаривателя.

Обработка зерна паром атмосферного давления позволяет интенсифицировать протекание физических процессов внутри зерновки, в том числе клейстеризации крахмала, в результате чего происходит укрепление ядра. Увеличение давления пара противоречит поставленной задаче изобретения. Увеличение времени пропаривания более 5 мин не снижает количества надколотых ядер в крупе. Необходимо отметить, что пропаривание в течение не менее 4,9 мин предотвращает развитие микрофлоры в зерне после увлажнения водой. Кроме того, пропаренное зерно приобретает хорошую сыпучесть, что позволяет без затруднений транспортировать его в бункера для отволаживания.

Параметры теплового режима отволаживания устанавливаются температурой воздуха, отработанного после нагрева воды, и обычно не превышают 70-80oC, а изотермические условия при отволаживании существенно сокращают время этого процесса до 1-2 ч. Дальнейшее уменьшение времени отволаживания приводит к тому, что влага не успевает равномерно распределится по зерновке, оболочки переувлажняются, а ядро, наоборот, увлажняется недостаточно. Увеличение экспозиции отволаживания зерна более 2 ч требует дополнительных затрат на последующую сушку зерна до кондиционной влажности, время которой возрастает в 2-4 раза из-за изменения форм связи влаги в зерне с течением времени.

Сушка зерна осуществляется воздухом с температурой 75oC до влажности не выше 13,5% охлаждение ведется до температуры, не превышающей температуру производственного помещения на 6-8oC.

Таким образом, наряду со снижением давления пара до атмосферного при гидротермической обработке зерна гречихи по предлагаемому способу происходит улучшение потребительских достоинств и качественных показателей готового продукта: цвета, вкуса, запаха, увеличивается коэффициент шелушения зерна, сокращается время варки крупы. Все это в целом предопределяет рациональность использования разрабатываемого способа на предприятиях малой мощности, который при ограниченном количестве оборудования, наименьшем количестве обслуживающего персонала и наиболее простом управлении обеспечивает эффективную работу предприятия и полностью удовлетворяет запросы потребителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ КРУПЫ | 2011 |

|

RU2475303C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ | 1991 |

|

RU2005387C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2008 |

|

RU2388539C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2017 |

|

RU2672331C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНА ГРЕЧИХИ К ШЕЛУШЕНИЮ | 2001 |

|

RU2197845C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ЯЧМЕНЯ | 2014 |

|

RU2589787C1 |

| Способ переработки зерна гречихиВ КРупу | 1979 |

|

SU852344A1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2011 |

|

RU2484901C1 |

| Способ производства овсяной крупы | 1980 |

|

SU886884A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗЕРНОВЫХ ХЛОПЬЕВ | 2007 |

|

RU2324370C1 |

Использование: при гидротермической обработке зерна гречихи. Сущность изобретения: способ предусматривает обжаривание очищенного зерна гречихи при 170-200oC в течение 3-5 мин, увлажнение водой с температурой 90-100oC до массовой доли влаги в зерне 19-21%, пропаривание паром с атмосферным давлением в течение 4,9-5 мин, отволаживание в течение 1-2 ч в изотермических условиях, подсушивание до массовой доли влаги не выше 13,5% и охлаждение до температуры, не превышающей температуру окружающего воздуха производственного помещения на 6-8oC. 2 табл.

Способ гидротермической обработки зерна гречихи, предусматривающий увлажнение очищенного зерна, пропаривание и отволаживание, отличающийся тем, что перед увлажнением очищенное зерно подвергают обжариванию при 170 - 200oС в течение 3 5 мин, увлажнение проводят водой с температурой 90 - 100oС до массовой доли влаги в зерне 19 24% пропаривание ведут паром с атмосферным давлением в течение 4,9 5 мин, а отволаживание осуществляют в течение 1 2 ч в изотермических условиях, после чего зерно подсушивают до массовой доли влаги не выше 13,5% и охлаждают до температуры, не превышающей температуру окружающего воздуха производственного помещения на 6 8oС.

| Мельников Е.М | |||

| Технология крупяного производства | |||

| - М.: Агропромиздат, 1991, с.110-120 | |||

| Переработка зерна крупяных культур в ПНР, Экспресс информация | |||

| Сер.: Хранение и переработка зерна, 1989, вып.II, с.9 |

Авторы

Даты

1997-09-27—Публикация

1994-05-25—Подача