I

Изобретение относится к области технологии крупяного производства, в частности к технологии производства овсяной крупы.

Известен способ производства овсяной крупы, включающий очистку зерна от примесей, его гидротермическую обработку с последующим отволаживанием и подсушкой, шелушение, отделение шелухи от ярра и его шлифование {1 .

Гидроте|рмическая обработка по описанному способу проводится однократио перед шелушением зерна и включает в себя пропарирование при давлении пара 0,1-0,2 МПа в течение 2 мин и суижу до влажности 10-13,5%.

Недостатком данного способа является низкий выход крупы (45-5%) вследствие сильного дробления ядра овса при шелушении и шлифовании.

Целью изобретения является повышение выхода овсяной крупы за счет уменьшения дробления ядер.

Для достижения поставленной цели в способе производства овсяной крупы, включающем очистку зерна от примесей, его гидротермическую обработку с последующим отволаживанием и подсушкой, шелушение, отделение

лузги от ядер и его шлифование, перед шлифованием ядра подвергают дополнительной гидротермической обработке паром при давлении 0,1 - 0,15 МПа в течение 3-5 мин с последующей сушкой, гидротермическую обработку перед шелушением ядра ведут до влажности 15 - 16 %, отволаживание осуо ествляют в течение 14 - 16 ч, а

10 сушку после каждого этапа гидротермической обработки проводят до влажности продукта 12,5-13,5%.

На чертеже приведена предлагаемая схема технологического процесса гид15ротермического и шелушильного отделений завода по производству овсяной крупы.

Схема включает в себя автовесы 1 для учета количества перерабатывае20мого зерна, увлажнительный аппарат 2 для увлажнения зерна, бункер 3, сушилки 4 для сушки зерна и ядра после увлажнения или пропаривания, охладительные колонки 5, в которых

25 производится охлаждение зерна после сушки, центробежный шелушитель 6 для шелушения зерна, центрофугал 7, в котором производится отделение от целого ядра мучки и дробленного ядра,

30 аспиратор 8, предназначенный для

отделения лузги от ядра, падди-машину 9 для отделения нешелушенных зере от ядра, пропариватель 10 для пропаривания ядра, шлифовальный постав 11 где производится шлифование ядра.

Предлагаемый способ осуществляется следующим образом.

Очищенное от примесей зерно взвешивают наавтовесах 1, увлажняют в увлажнительном аппарате 2 до влажности 15 - 16%, отволаживают в бункере 3, 14-1бч для равномерного распределения влаги по зерну, сушат в сушилке 4 до влажности 12,5 - 13,5%, охлаждают в охладительной колонке 5 и шелушат в центробежном шелушителе 6 без разделения на фракции по крупности. Смесь продуктов шелушения поступает на центрифугал 7, проходом которого из смеси выделяют дробленое ядро и мучку. Сход с центрофугала поступает на аспиратор 8, где из смеси выделяют лузгу. Разделение нешелушеного зерна и целого ядра происходит на падци-машине 9. Нешелушеное зерно возвращают на повторное шелушение, а ядро в пропаривателе 10 подвергают пропариванию при давлении пара 0,1 - 0,15 ИПа в течение 3-5 мин, сушат в сушилке 4 до

влажности 12,5 - 13,5 % и шлифуют в шлифовальном поставе 11. Готова) крупа поступает на контроль.

Способ поясняется следующим конкретным примером его выполнения;

Очищенное от примесей зерно взвешивают на автовесах, увлажняют до влажности 16 %, отволаживают в бункере 16 ч, сушат в сушилке при температуре до влажности 13 % охлаждают и шелушат. Смесь продуктов шелушения поступает на центрифугал, проходом которого из смеси выделяют дробленое ядро и мучку. Сход с центрофугала поступает на аспиратор, где из сэлеси выделяют лузгу.

Нешелушеное зерно возвращают на повторное шелушение, а ядро пропаривают подвергают дополнительной гидротермической обработке при давлении пара 0,15 МПа в течение 5 мин сушат до влажнбсти 13 % и шлифуют в шпйфовальнсм поставе, готовая крупа поступает на контроль.

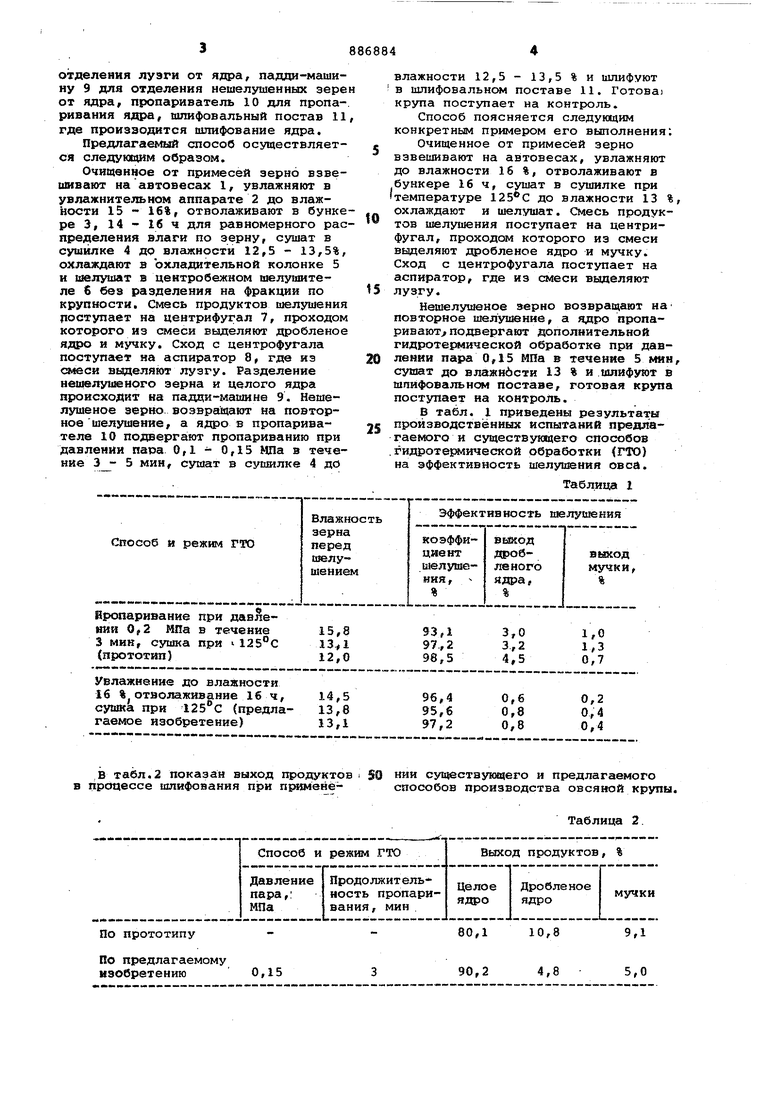

В табл. 1 приведены результаты производственных испытаний предлагаемого и существующего способов . гидротермической обработки (ГТО) на эффективность шелушения овса.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ МУКИ | 2002 |

|

RU2239332C2 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| СПОСОБ ВЫРАБОТКИ ПШЕНА | 1996 |

|

RU2115476C1 |

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ МУКИ | 2005 |

|

RU2289273C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ПОЛБЫ | 2007 |

|

RU2371250C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА ТРИТИКАЛЕ (ТИПА ПЕРЛОВАЯ) | 2013 |

|

RU2537528C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРЕЧНЕВОЙ МУКИ | 2004 |

|

RU2268615C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 1996 |

|

RU2119820C1 |

| Способ выработки овсяной крупы | 1978 |

|

SU776633A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ В КРУПУ | 1999 |

|

RU2164170C2 |

В табл.2 показан выход продуктов : §0 в процессе шлифования при примейении существующего и предлагаемого способов производства овсяной крупы.

Использование предлагаемого изобретения позволит увеличить выход крупы на 3 - 4 % за счет сокращения выхода отходов - дробленого ядра и мучки. Предполагаемый экономический эффект для типового крупяного завода производительностью 100 т/сут составит 113 тыс. руб. в год.

Формула изобретения

Способ производства овсяной крупы, включающий очистку зерна от примесей, его гидротермическую обработку с последуикцим отволаживанием и подсушкой, шелушение, отделение лузги от :ядра и его шлифование, отличающ и и с Я тем, что, с целью повышения выхода крупы, путем уменьшения дробления ядер перед шлифованием ядра подвергают дополнительной гилротермической обработке паром при давлении 0,1 - 0,15 МПа в течение 3 5 минут с последуквдей сушкой, гидротермическую обработку перед шелушением ядер ведут до влажности 15 16 %, отволаживание осуществляют в течении 14-16ч, а сушку после каждого этапа гидротермической обработки проводят до достижения влажности продукта 12,5 -.13,5.%.

. 4

Источники инфор«4ацин, принятые во внимание при экспертизе

5

Авторы

Даты

1981-12-07—Публикация

1980-04-03—Подача