Изобретение относится к мукомольно-крупяной промышленности и может быть применено на гречезаводах.

Стандартная технология получения крупы из зерна гречихи включает подготовку зерна к переработке и непосредственно переработку его в крупу путем шелушения. Подготовка зерна к переработке в крупу включает отделение примесей и гидротермическую обработку (ГТО) - пропаривание, сушку и охлаждение пропаренного зерна.

Поступающее зерно обычно имеет невысокую влажность, структурно-механические свойства эндосперма и оболочек различаются незначительно. Поэтому разделить их при шелушении трудно и результаты переработки такого зерна получаются невысокими. При проведении ГТО стремятся прежде всего усилить различие свойств оболочек и эндосперма (ядра) путем повышения прочности ядра и уменьшения прочности оболочек (пленок). Обработка паром (пропаривание) приводит к быстрому увлажнению и прогреву зерна. При этом в результате физико-химических изменений преобразуется структура эндосперма, происходит его пластификация, снижение хрупкости, повышение сопротивляемости разрушению. Вследствие неравномерного набухания составных частей зерна ослабевает связь пленок и ядра.

Последующая после пропаривания сушка обезвоживает в большей степени наружные пленки, которые, теряя влагу, становятся более хрупкими и легче раскалываются при шелушении. Кроме того, возникающие в процессе пропаривания и сушки деформационные изменения в составных частях зерна приводят к отслаиванию оболочек.

Охлаждение после сушки дополнительно снижает влажность зерна, при этом холодные оболочки становятся более хрупкими. Т.о., ГТО улучшает технологические свойства зерна, позволяет снизить дробимость ядра при шелушении и шлифовании, а происходящие при этом биохимические изменения позволяют получать продукцию с улучшенными органолептическими качествами, повышающими потребительские достоинства крупы при сохранении ее биологической ценности.

Из уровня техники известен способ гидротермической обработки зерна гречихи для получения крупы быстроразваривающейся (RU 2091162 С1, публ. 1997.09.27), который предусматривает обжаривание очищенного зерна гречихи при 170-200°С в течение 3-5 минут, увлажнение водой с температурой 90-100°С до массовой доли влаги в зерне 19-21%, пропаривание паром с атмосферным давлением в течение 4,9-5 мин, отволаживание в течение 1-2 часов в изотермических условиях, подсушивание до массовой доли влаги не выше 13,5% и охлаждение до температуры, не превышающей температуру окружающего воздуха производственного помещения на 6-8°С.

Известен также способ гидротермической обработки зерна гречихи (RU 2261145 С1, публ. 2003.10.24), предусматривающий увлажнение зерна гречихи водой при наборе вакуума с остаточным давлением 0,02-0,04 МПа и подаче воды в зерно в течение 10-60 секунд. Затем осуществляют отволаживание зерна в течение 4-6 часов и сушку.

Недостатком вышеприведенных способов является длительность процесса и, как следствие, малая производительность, а также большое количество колотых зерен.

Ближайшим к предлагаемому изобретению является стандартный способ получения крупы из зерна гречихи, реализованный как в промышленности, так и на малых предприятиях (Мельников Е.М. Технология крупяного производства. М. 1991, с.111-114).

Гидротермическая обработка гречихи включает пропаривание зерна, его отволаживание, сушку и охлаждение. Перед пропариванием зерно подогревают (предварительный нагрев зерна сокращает расход пара на пропаривание и сушку), пропаривание ведут при давлении пара 0,25-0,30 МПа в течение 5 минут в пропаривателях периодического действия А9-БПБ. После пропаривания проводят непродолжительное отволаживание. Затем зерно сушат воздухом с температурой 120-140°С до остаточной влажности 13,0-13,5%, охлаждают и подают на шелушение. Выход гречневой крупы ядрицы составляет не менее 67,0%, в том числе колотых зерен 3,0-5,0%. Крупа имеет кремовый цвет с желтоватым или зеленоватым оттенком, что ухудшает ее потребительские свойства и товарный вид.

Большое количество колотых зерен в готовом продукте и его цвет обусловлены неравномерностью прогрева зерна. При пропаривании через неподвижную массу зерна гречихи пропускают пар, однако при известных параметрах проведения способа конструкция пропаривателя не позволяет осуществить равномерное пропаривание всей массы, что приводит к образованию застойных зон в верхней и нижней частях пропаривателя. Поэтому для завершения физико-химических процессов в зерне, выравнивания влажности в массе зерна необходимо проводить отволаживание. Однако после пропаривания поверхность влажного зерна становится смолистой из-за клейстеризации крахмала в зерне и при отволаживании оно слипается в комок (комкуется), что при дальнейшей обработке приводит к увеличению количества колотых зерен. Для исключения стадии отволаживания необходимо обеспечить равномерность пропаривания, например, путем повышения давления пара и времени обработки, однако конструктивное выполнение аппарата периодического действия А9 БПБ не позволяет это сделать, т.к. при повышении давления и времени обработки неравномерность пропаривания только возрастает.

Т.о., недостатками способа являются большое содержание в готовой крупе колотых зерен (дробленого зерна), невысокие потребительские свойства крупы и низкий товарный вид, а также невысокая производительность способа.

Технической задачей, решаемой изобретением, является уменьшение выхода колотого зерна, повышение потребительских свойств крупы и улучшение ее товарного вида, а также повышение производительности способа.

Для проведения ГТО зерна крупяных культур, в т.ч. зерна гречихи, используют специальные аппараты-пропариватели.

Из уровня техники известны различные конструкции пропаривателей - «Пропариватель зерна» (а.с. №7196888, публ. 1980.03.05); «Пропариватель для зерна» (а.с. №721117. публ. 1980.03.15); «Пропариватель для зерна» (SU №1243813, публ. 1986.07.15); «Пропариватель» (SU №1282888, публ. 1987.01.15).

Недостатками пропаривателей являются относительно небольшая производительность при обработке зерна крупяных культур, что связано с невозможностью обработки продукта паром при высоком избыточном давлении, низкое качество пропаривания зерна из-за наличия застойных зон в рабочем объеме камеры, что приводит к неравномерности пропаривания.

Ближайшим по технической сущности и достигаемому эффекту является аппарат периодического действия с автоматическим управлением А9-БПБ, который используют на крупозаводах для ГТО зерна крупяных культур (Справочник «Оборудование для производства муки и крупы». А.Б.Демский, М.Н.Борискин и др. М.: Агропромиздат. 1990, с.148-149). Он состоит из цилиндрического корпуса с конической нижней частью, сферической крышки с установленными на ней загрузочным патрубком и предохранительным клапаном. Внутри в центральной части корпуса расположен змеевик, состоящий из трех горизонтальных трубчатых колец с отверстиями, обращенными вниз. Для предотвращения попадания зерна в змеевик через отверстия они защищены патрубками. В центральной части корпуса установлена вертикальная труба с парораспределяющими патрубками, направленными под углом вниз. Вертикальная труба и горизонтальные кольца соединены между собой трубами, служащими для распределения пара внутри змеевика. В среднем кольце приварен патрубок, к которому с наружной стороны присоединена паровая магистраль. Внутри корпуса расположено приспособление для сброса пара, выполненное в виде колена с верхним открытым концом, расположенным под крышкой, и нижним концом, соединенным с паропроводом для отвода пара. В нижней конической части корпуса расположен разгрузочный патрубок.

Аппарат работает следующим образом. После заполнения пропаривателя через загрузочный патрубок в него через отверстия в змеевике подают пар для обработки зерна. По истечении срока обработки подачу пара в рабочую камеру прекращают и постепенно уменьшают (сбрасывают) давление в рабочей камере до атмосферного. Затем обработанную партию зерна выгружают из аппарата через разгрузочный патрубок и подают на отволаживание в специальные короба. После отволаживания зерно гречихи сушат, охлаждают и подают на шелушение.

Недостатками пропаривателя является выполнение парораспределяющего приспособления в виде конических змеевиков, что приводит к неравномерному распределению пара по сечению корпуса и по его высоте, т.е. к неравномерному нагреву зерна. Конструкция парораспределителя предусматривает подачу пара в его центральную часть, что приводит к образованию зоны перепаривания в центре и недопаривания на периферии в верхней и, особенно, в нижней частях корпуса. В центральной части корпуса создается повышенная температура и влажность, приводящие к обильному конденсатообразованию, что в неподвижном слое зерна приводит к комкованию и слипанию зерна, налипанию его на конструктивные элементы парораспределителя. Это затрудняет разгрузку зерна, а также обычно приводит к повторному пропариванию налипшей части зерна и, как следствие, - к получению горелых пересушенных зерен, снижается производительность пропаривателя. Выполнение устройства для сброса пара в виде колена с верхним открытым концом, расположенным под крышкой, и нижним концом, соединенным с паропроводом для отвода пара, не позволяет при сбросе давления организовать циркуляцию пара по всему объему пропаривателя - в нижней его части застойная зона сохраняется.

Т.о., недостатками пропаривателя является невысокое качество обработки зерна из-за его неравномерного пропаривания, невысокая производительность и достаточно сложная конструкция.

Технической задачей, решаемой изобретением, является также повышение качества обработки зерна путем обеспечения более равномерного пропаривания зерна, повышение производительности и упрощение конструкции пропаривателя.

Поставленная техническая задача достигается тем, что в способе ГТО зерна гречихи, включающем предварительный прогрев зерна, пропаривание, сушку, охлаждение, пропаривание осуществляют в течение 5-12 минут при давлении 0,40-0,65 МПа.

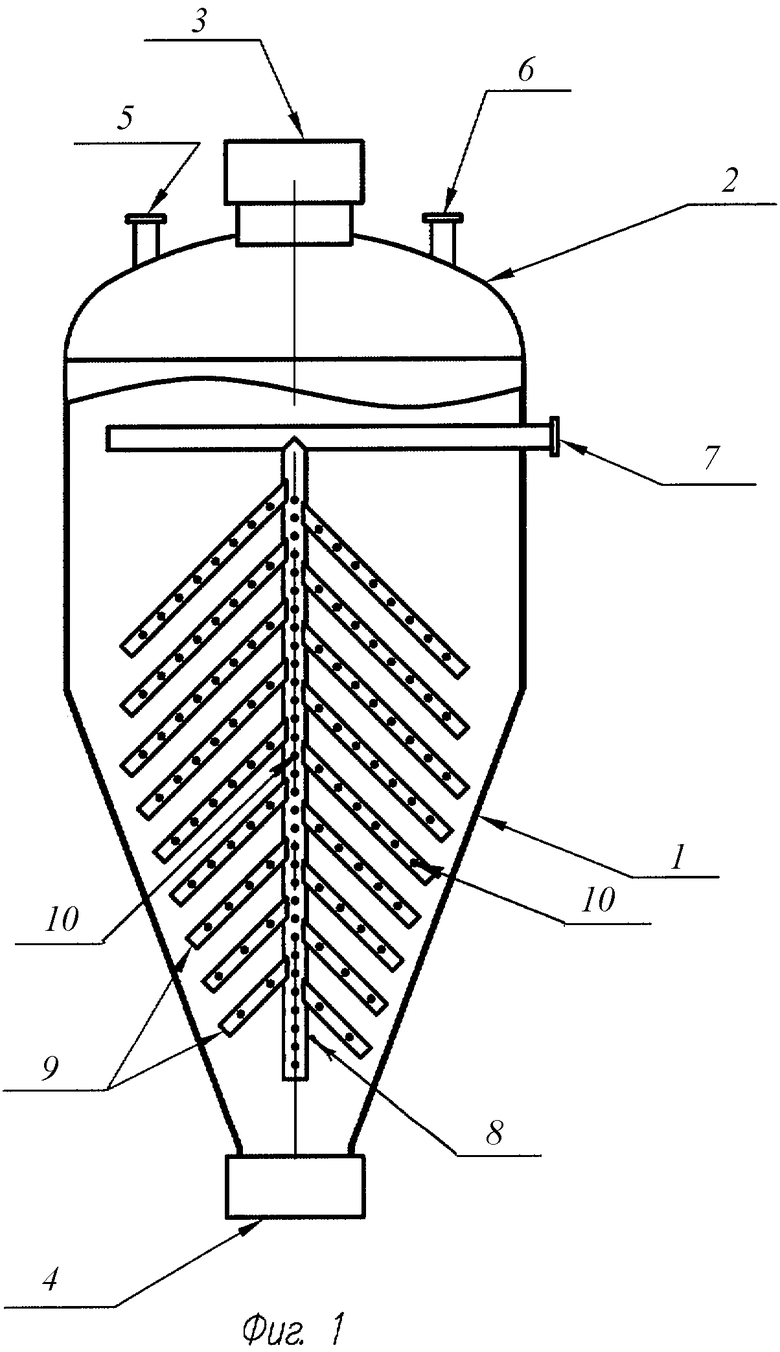

Поставленная техническая задача достигается также тем, что в пропаривателе для проведения ГТО зерна гречихи, содержащем вертикально расположенный цилиндрический корпус с конической нижней частью и сферическую крышку, загрузочный и разгрузочный патрубки, предохранительный клапан, приспособление для подачи и распределения пара, приспособление для сброса давления и отвода пара, приспособление для подачи и распределения пара представляет собой вертикальную полую трубу с открытым нижним концом, по длине ограниченную расстоянием до низа корпуса в 0,4-0,6 диаметра отверстия разгрузочного патрубка и снабженную равноудаленными друг от друга и установленными с зазором к боковой поверхности корпуса дополнительными парораспределяющими трубками с открытыми концами, расположенными под углом 120° относительно друг друга и направленными вниз под углом 25-30° к оси полой вертикальной трубы, полая вертикальная труба верхним концом сообщена с горизонтальной полой трубой, установленной в верхней части корпуса, один конец которой закрыт, а другой выполнен в виде патрубка; на вертикальной полой трубе и дополнительных парораспределяющих трубках выполнены равноудаленные друг от друга отверстия, причем на вертикальной полой трубе отверстия расположены по четырем сторонам относительно ее оси под углом 90° относительно друг друга, а на дополнительных парораспределяющих трубках они расположены под углом 90° в трех плоскостях относительно их центральной оси, при этом соотношение диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок составляет 1,6:1,0; приспособление для сброса давления и отвода пара выполнено в виде пружинного клапана и размещено на сферической крышке пропаривателя.

При этом величина зазора между боковой поверхностью корпуса и дополнительными парораспределяющими трубками составляет 0,6-0,8 диаметра корпуса, а размер отверстий, выполненных на вертикальной полой трубе и дополнительных парораспределяющих трубках меньше размера обрабатываемого зерна.

Сущность изобретения заключается в том, что предлагается способ ГТО зерна гречихи, в котором пропаривание осуществляют в течение 5-12 минут при давлении 0,40-0,65 МПа. Отличительным признаком предлагаемого изобретения является проведение процесса пропаривания при более «жестких» режимах - давлении 0,40-0,65 МПа и времени 5-12 минут, при этом из процесса исключается стадия отволаживания, что повышает производительность способа.

Проведение процесса в таких условиях, во-первых, позволяет обеспечить равномерное пропаривание всей массы зерна и получить крупу ядрицу гречихи с повышенным выходом не менее 72% и с содержанием колотого зерна 0,5-1,5%, а во-вторых, стабилизирует процесс пропаривания и положительно влияет на качество крупы. В сравнении с прототипом вырабатывается крупа более однородная по цвету по всей массе партии, при этом она приобретает более ярко выраженный запах, свойственный гречневой крупе.

Режимы проведения способа выбраны опытным путем, изменение их в сторону уменьшения не позволяет снизить количество колотых зерен, улучшить потребительские свойства крупы, изменение в сторону увеличения возможно, но повышаются энергозатраты способа. Изменение заявляемых режимов внутри заявленных позволяет целенаправленно изменять потребительские свойства крупы, меняя ее цвет от золотисто-коричневого до интенсивно коричневого (оттенков коричневого), что улучшает ее товарный вид.

Предлагаемый способ ГТО зерна гречихи реализуется с помощью пропаривателя для проведения ГТО зерна гречихи.

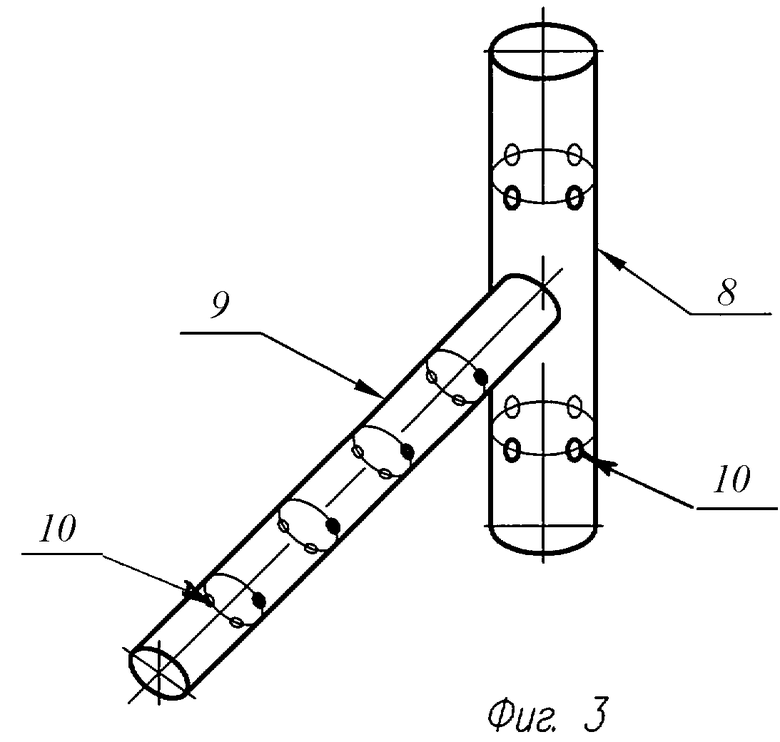

Пропариватель для проведения ГТО зерна гречихи отличается от прототипа выполнением приспособления для подачи и распределения пара в виде вертикальной полой трубы, нижний конец которой открыт, а верхний сообщен с горизонтальной полой трубой, установленной в верхней части корпуса, один конец которой закрыт, а другой выполнен в виде патрубка (для соединения с линией подвода пара). Вертикальная полая труба снабжена дополнительными парораспределяющими трубками с открытыми концами, равноудаленными друг от друга, установленными с зазором к боковой поверхности корпуса и под углом 120° относительно друг друга и направленными под углом 25-30° к оси вертикальной трубы. По длине вертикальная полая труба ограничена расстоянием до низа корпуса в 0,4-0,6 диаметра разгрузочного патрубка. На вертикальной полой трубе и дополнительных парораспределяющих трубках выполнены равноудаленные друг от друга отверстия, на вертикальной полой трубе они расположены по четырем сторонам относительно ее оси под углом 90° относительно друг друга, а на дополнительных парораспределяющих трубках - под углом 90° в трех плоскостях относительно их центральной оси, размер отверстий на вертикальной полой трубе и дополнительных парораспределяющих трубках меньше размера обрабатываемого зерна (для предотвращения попадания внутрь трубок зерновок).

Предлагаемая конструкция позволяет организовать подачу пара снизу по всему объему зерна, что обеспечивает равномерность насыщения всей зерновой массы паром, устраняет образование застойных зон. Расположение дополнительных парораспределяющих трубок, наклон их под углом 25-30 к оси вертикальной трубы, также наличие определенным образом расположенных отверстий позволяет не только обеспечить равномерность поступления пара в объем зерна, но и устраняет налипание на трубы, что обеспечивает качество пропаривания, облегчает выпуск пропаренного зерна из-за устранения его зависания, позволяет снизить время набора необходимого давления в корпусе, что снижает общее время пропаривания, т.е. увеличивает производительность пропаривателя.

Взаимное расположение дополнительных трубок и величины углов определены экспериментально. Уменьшение этих параметров, как и их увеличение, нарушает равномерность пропаривания, т.е снижает его качество, а также производительность пропаривателя. Ограничение длины вертикальной полой трубы расстоянием до низа корпуса в 0,4-0,6 диаметра отверстия разгрузочного патрубка оптимизирует процесс пропаривания в нижней части (зоне) пропаривателя. Уменьшение этого расстояния препятствует выгрузке пропаренного зерна, увеличению времени выгрузки, а увеличение - не позволяет равномерно пропарить нижнюю зону.

- установкой дополнительных парораспределяющих трубок с зазором к боковой поверхности корпуса пропаривателя, при этом величина зазора составляет 0,6-0,8 диаметра корпуса.

При этом устраняется зависание зерна при его выпуске, исключается повторное пропаривание, обеспечивается циркуляция пара по периферийным зонам, что повышает качество пропаривания. Величина зазора выбрана опытным путем, его увеличение снижает качество пропаривания, а уменьшение затрудняет выпуск зерна, что приводит к деформации зерновок, т.е. к увеличению колотых зерен, увеличению времени выгрузки и снижению производительности процесса.

- соотношением диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок, которое составляет 1,6:1,0;

Это соотношение определено экспериментально, поскольку диаметр вертикальной полой трубы больше диаметра дополнительных парораспределяющих трубок, пар быстрее проникает в нижнюю часть корпуса, а оттуда уже в объем, что улучшает качество пропаривания зерна в нижней зоне. Изменение этого соотношения в большую или меньшую сторону ухудшает равномерность пропаривания.

- выполнением приспособления для сброса пара, выполненного в виде пружинного клапана, установленного на сферической крышке корпуса.

Выполнение приспособления для сброса пара в виде пружинного клапана упрощает конструкцию пропаривателя. Размещение пружинного клапана на сферической крышке пропаривателя позволяет при сбросе давления обеспечить циркуляцию пара снизу вверх по всему объему, что также повышает равномерность пропаривания. При сбросе давления создается незначительное разрежение в объеме, что позволяет пару при движении снизу вверх проникнуть в самые отдаленные участки зерновой массы, что также повышает равномерность пропаривания, т.е. его качество.

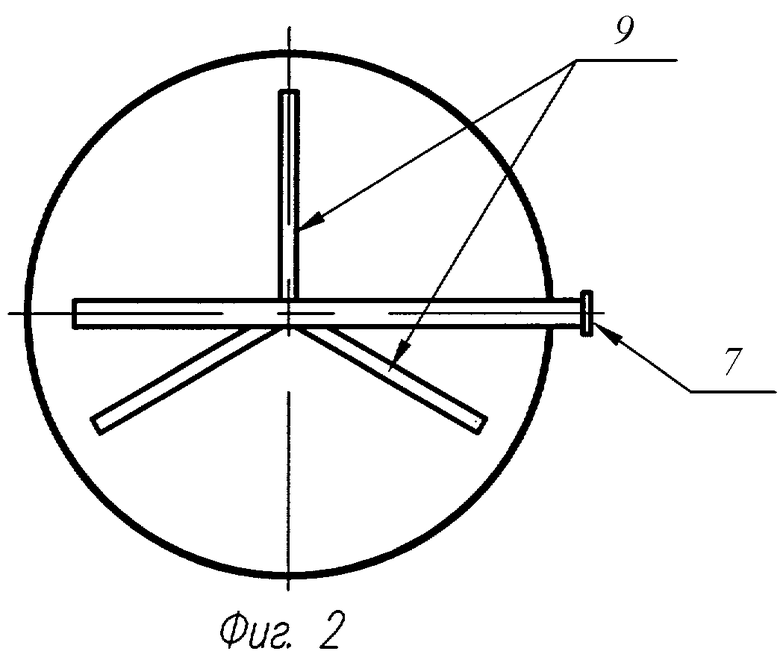

На фиг.1 показан пропариватель, продольный разрез, на фиг.2 - разрез по А-А на фиг.1, на фиг.3 - фрагмент вертикальной полой трубы с дополнительной парораспределяющей трубкой.

Пропариватель состоит из корпуса 1 со сферической крышкой 2, загрузочного 3 и разгрузочного 4 патрубков, предохранительного клапана 5 и клапана для сброса пара 6, горизонтальной трубы 7, открытым концом через патрубок соединенной с линией подачи пара (не показано) и сообщенной с вертикальной трубой 8, и дополнительных парораспределяющих трубок 9. На вертикальной полой трубе 8 и дополнительных парораспределяющих трубках 9 выполнены отверстия 10.

Предлагаемый пропариватель работает следующим образом. При закрытых патрубке 4 и клапане 6 через загрузочный патрубок 3 корпус 1 заполняют зерном гречихи до уровня фланцевого соединения его со сферической крышкой 2. Перекрывают загрузочный патрубок 3 и одновременно подают пар в корпус по горизонтальной трубе 7 через патрубок, соединенной с линией подачи пара. Пар, проходя через отверстия 10 в вертикальной трубе 8 и дополнительных парораспределяющих трубках 9, поступает в нижнюю часть корпуса, а также в весь объем корпуса 1 и равномерно пропаривает зерно гречихи. При достижении заданной величины давления и окончании установленного времени пропаривания подачу пара прекращают и постепенно открывают патрубок для сброса пара 6. Для выпуска зерна закрывают патрубки 3 и 6 с одновременным открытием патрубка 4. Зерно гречихи сушат и направляют на шелушение. Получают крупу гречихи с выходом не менее 72% и содержанием колотых зерен 0,5-1,5%. Дальнейшая работа пропаривателя повторяется согласно вышеописанной схеме. В таблице приведено время работы пропаривателя по прототипу и заявляемого в течение 1 цикла пропаривания - от загрузки зерна до его выпуска (выгрузки).

Таким образом, использование заявляемых режимов ГТО в сравнении с прототипом при более высоких температуре и давлении позволяет повысить выход готовой крупы, на порядок снизить количество колотых зерен. Улучшаются органолептические качества крупы, т.е. появилась возможность получения различных цветовых оттенков пропаренной крупы, что позволило значительно улучшить конкурентоспособность этой продукции. Увеличение использования пара на себестоимости не сказывается, так как в качестве топлива на существующей котельной, вырабатывающей пар, используют лузгу гречневую и/или овсяную, которая является отходом действующих производств.

Использование для ГТО зерна гречихи заявляемого пропаривателя позволяет улучшить качество пропаривания путем повышения равномерности пропаривания, упростить конструкцию и повысить производительность пропаривателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ОВСА | 2008 |

|

RU2388540C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ ПОВЫШЕННОЙ ВЛАЖНОСТИ | 2007 |

|

RU2339448C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2014 |

|

RU2555142C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2017 |

|

RU2672331C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ, И РАБОЧИЙ ОРГАН ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНОЙ МАШИНЫ ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ | 2006 |

|

RU2346743C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 1994 |

|

RU2091162C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2011 |

|

RU2456815C1 |

| Устройство для пропаривания зерна | 2018 |

|

RU2699190C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ЯЧМЕНЯ | 2014 |

|

RU2589787C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2011 |

|

RU2484901C1 |

Группа изобретений относится к мукомольно-крупяной промышленности и может быть использована на гречезаводах. Способ гидротермической обработки зерна гречихи включает предварительный прогрев зерна, пропаривание, сушку, охлаждение. Пропаривание осуществляют 5-12 минут при давлении пара 0,40-0,65 МПа. Пропариватель для гидротермической обработки зерна гречихи содержит вертикально расположенный цилиндрический корпус с конической нижней частью и сферическую крышку, загрузочный и разгрузочный патрубки, предохранительный клапан, приспособление для подачи и распределения пара, приспособление для сброса давления и отвода пара. Приспособление для подачи и распределения пара представляет собой вертикальную полую трубу с открытым нижним концом, по длине ограниченную расстоянием до низа корпуса в 0,4-0,6 диаметра отверстия разгрузочного патрубка и снабженную равноудаленными друг от друга и установленными с зазором к боковой поверхности корпуса дополнительными парораспределяющими трубками с открытыми концами, расположенными под углом 120° относительно друг друга и направленными вниз под углом 25-30° к оси полой вертикальной трубы. Полая вертикальная труба верхним концом сообщена с горизонтальной полой трубой, установленной в верхней части корпуса, один конец которой закрыт, а другой выполнен в виде патрубка. На вертикальной полой трубе и дополнительных парораспределяющих трубках выполнены равноудаленные друг от друга отверстия, причем на вертикальной полой трубе отверстия расположены по четырем сторонам относительно ее оси под углом 90° относительно друг друга, а на дополнительных парораспределяющих трубках они расположены под углом 90° в трех плоскостях относительно их центральной оси, при этом соотношение диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок составляет 1,6:1,0. Приспособление для сброса давления и отвода пара выполнено в виде пружинного клапана и размещено на крышке пропаривателя. Группа изобретений позволяет повысить выход готовой крупы. 2 н. и 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ гидротермической обработки зерна гречихи, включающий предварительный прогрев зерна, пропаривание, сушку, охлаждение, отличающийся тем, что пропаривание осуществляют 5-12 мин при давлении пара 0,40-0,65 МПа.

2. Пропариватель для гидротермической обработки зерна гречихи, содержащий вертикально расположенный цилиндрический корпус с конической нижней частью и сферическую крышку, загрузочный и разгрузочный патрубки, предохранительный клапан, приспособление для подачи и распределения пара, приспособление для сброса давления и отвода пара, отличающийся тем, что приспособление для подачи и распределения пара представляет собой вертикальную полую трубу с открытым нижним концом, по длине ограниченную расстоянием до низа корпуса в 0,4-0,6 диаметра отверстия разгрузочного патрубка и снабженную равноудаленными друг от друга и установленными с зазором к боковой поверхности корпуса дополнительными парораспределяющими трубками с открытыми концами, расположенными под углом 120° относительно друг друга и направленными вниз под углом 25-30° к оси полой вертикальной трубы, полая вертикальная труба верхним концом сообщена с горизонтальной полой трубой, установленной в верхней части корпуса, один конец которой закрыт, а другой выполнен в виде патрубка; на вертикальной полой трубе и дополнительных парораспределяющих трубках выполнены равноудаленные друг от друга отверстия, причем на вертикальной полой трубе отверстия расположены по четырем сторонам относительно ее оси под углом 90° относительно друг друга, а на дополнительных парораспределяющих трубках они расположены под углом 90° в трех плоскостях относительно их центральной оси, при этом соотношение диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок составляет 1,6:1,0; приспособление для сброса давления и отвода пара выполнено в виде пружинного клапана и размещено на крышке пропаривателя.

3. Пропариватель по п.1, отличающийся тем, что величина зазора между боковой поверхностью корпуса и дополнительными парораспределяющими трубками составляет 0,6-0,8 диаметра корпуса.

4. Пропариватель по п.1, отличающийся тем, что размер отверстий, выполненных на вертикальной полой трубе и дополнительных парораспределяющих трубках, меньше размера обрабатываемого зерна.

| БУТКОВСКИЙ В.А | |||

| и др | |||

| Технологии зерноперерабатывающих производств | |||

| - М.: ИНТЕРГРАФ СЕРВИС, 1999, с.255-258 | |||

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2003 |

|

RU2261145C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 1995 |

|

RU2095138C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ | 1991 |

|

RU2005387C1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

Авторы

Даты

2010-05-10—Публикация

2008-09-08—Подача