Изобретение относится к области мукомольно-крупяной промышленности и может быть применено преимущественно на гречезаводах.

Известен способ гидротермической обработки зерна гречихи, включающий увлажнение зерна гречихи водой при глубоком вакууме, отволаживание и сушку при температуре 140-180°С до влажности 12-14% (см. патент RU 2261145, МПК B02B 1/08, опубл. 2005).

Недостатками этого способа являются использование глубокого вакуума - остаточное давление 20-40 кПа, значительная длительность процесса отволаживания - 4-6 часов, необходимость использования деаэрированной воды; затраты пара на сушку зерна после отволаживания.

Известен способ гидротермической обработки зерна гречихи, включающий операции пропаривания, сушки и охлаждения (см. кн. Гринберг Е.Н. Производство крупы. - М.: Агропромиздат, 1986, с.82).

Недостатками данного способа являются периодичность работы оборудования, высокая энергоемкость этих процессов, неравномерность процесса пропаривания и сушки, значительные затраты пара на пропаривание и сушку.

Известен также способ обжига воздухом, который используют для очистки растительного сырья от наружного покрова путем воздействия горячего воздуха (см. кн. Технологическое оборудование пищевых производств, Б.М.Азаров, X.Аурих, С.Дичев и др. Под ред. Б.М.Азарова. - М.: Агропромиздат, 1988, с.139). В известном способе растительное сырье перемещается горизонтально в сетчатых керамических лотках, подвешенных к цепному транспортеру в среде горячего воздуха температурой 800-1300°С в течение 6-8 с.

Недостатком известного способа является то, что его применяют для удаления наружного покрова только картофеля. При этом используется влага, содержащаяся в подкожном слое клубней картофеля, которая под воздействием высокой температуры превращается в пар, который отделяет кожицу от мякоти клубня и разрывает ее.

Наиболее близким техническим решением, принятым в качестве прототипа является известный способ гидротермической обработки зерна гречихи, включающий операции гидросепарирования и увлажнения, отжим влаги из отходов, сушку отходов, подсушивание и предварительный подогрев зерна, пропаривание при мягких режимах и сушку зерна комбинированным кондуктивно-конвективным методом (см. ст. - Каменский В.Д., Бабич М.Б. Новая технология переработки зерна гречихи в крупу // Хранение и переработка зерна, №5, 1999. - стр.19-20).

Недостатками этого способа являются увеличение числа технологических операций гидротермической обработки, значительные затраты пара на пропаривание и сушку - до 0,3 кг пара на 1 кг продукта, значительный расход воздуха на сушку гречихи - 2,2 м3 воздуха на 1 кг продукта, потребность в больших производственных площадях из-за громоздкого оборудования.

Задача, на решение которой направлено изобретение, состоит в уменьшении числа технологических операций при производстве гречневой крупы, в сокращении длительности технологических операций, в снижении энергоемкости процесса гидротермической обработки, в повышении производительности процесса гидротермической обработки зерна гречихи и других зернобобовых культур.

Это достигается тем, что в способе гидротермической обработки зерна гречихи, включающем операции гидросепарирования и увлажнения, отжим влаги из отходов, сушку отходов, подсушивание и предварительный подогрев зерна, пропаривание при мягких режимах и сушку зерна, согластно изобретению увлажнение зерна гречихи осуществляют в течение 25-30 минут совместно с операцией мойки, после чего удаляют поверхностную влагу с зерен гречихи и подвергают их интенсивному конвективно-кондуктивному нагреву в поле высоких температур в интервале от 400°С до 600°С в течение 2-4 секунд, а последующую сушку зерна осуществляют за счет остаточного тепла после нагревания.

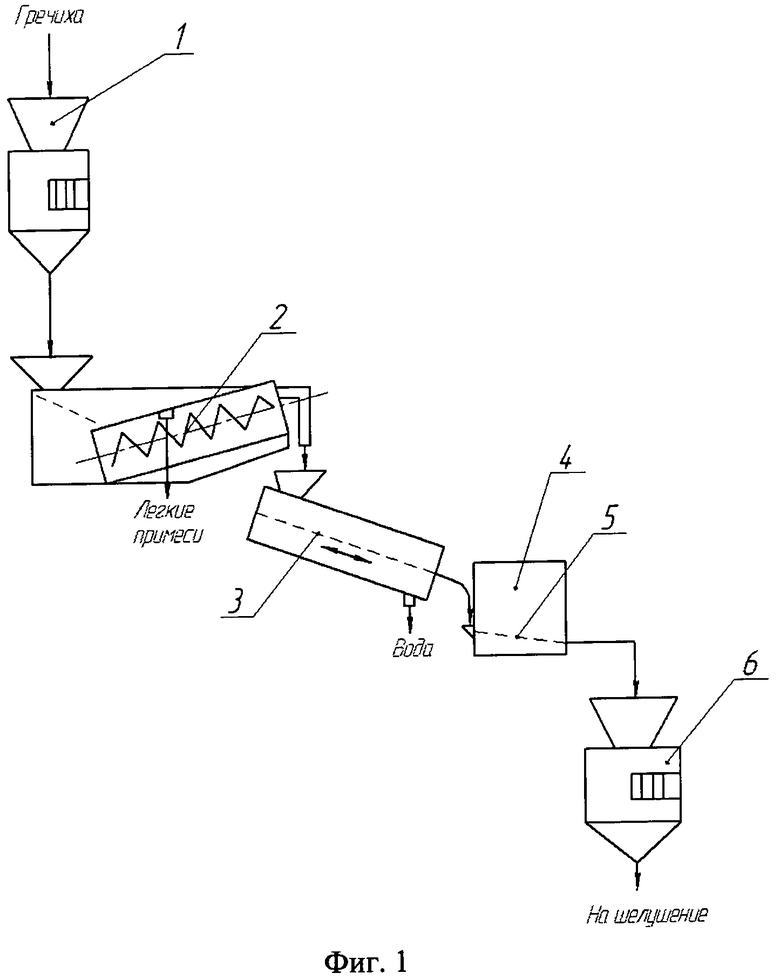

Сущность изобретения поясняется чертежом, на котором представлена технологическая схема реализации способа гидротермической обработки зерна гречихи.

Способ гидротермической обработки зерна реализуется следующим образом.

Из накопительного бункера 1 зерно подают в моечную машину 2, в которой наряду с процессом мойки зерна из него удаляют легкие примеси и увлажняют его. Поступление необходимого количества влаги внутрь продукта достигают длительностью процесса мойки и увлажнения, которая составляет 25-33 минут. После увлажнения и мойки зерно направляют на наклонное сито 3, движущееся возвратно-поступательно, для удаления поверхностной влаги. Затем увлажненные зерна подают в вибропитатель печи 4, которым обеспечивают дальнейшее перемещение зерна по наклонному ситчатому желобу 5, изготовленному из металлического сита с размером ячеек 0,5 мм. При этом угол наклона ситчатого желоба 5 регулируют в диапазоне от 45 до 65 градусов, чем и определяют продолжительность нахождения продукта в печи 4 от 2 до 4 секунд в зоне высоких температур в интервале от 400°С до 600°С. Под воздействием высоких температур в печи 4 зерно нагревают, при этом превращают воду, попавшую между оболочкой и ядрицей, в пар и обеспечивают частичный срыв оболочек зерна и одновременно пропаривают ядрицу. Использование температуры менее 400°С и времени обработки менее 2 секунд не обеспечивает процесс парообразования в должной мере, а использование температуры более 600°С и времени обработки более 4 секунд может привести к ухудшению качества продукции (обгорание, обугливание), увеличению энергоемкости и габаритных размеров печи 4. После обработки в печи 4 зерно подают в накопительный бункер 6, где за счет остаточного тепла из него удаляют излишек влаги. Далее зерна гречихи подвергают механическому или пневматическому шелушению, причем при механическом шелушении его предварительно разделяют на 2-3 фракции, а при пневматическом шелушении эту операцию не выполняют.

Полезность данного способа заключается в том, что, во-первых, исключаются из процесса производства гречневой крупы такие длительные технологические операции, как пропаривание гречихи, ее сушка, а мойка и увлажнение уменьшаются по времени - 25-30 минут, во-вторых, его реализация может снизить количество фракций, на которые делится зерно после воздействия высоких температур перед шелушением, за счет частичного срыва оболочек зерна в зоне действия высоких температур, что, как следствие, ведет к уменьшению энергоемкости процесса производства гречневой крупы и упрощению технологической схемы, в-третьих, при данном способе значительно сокращается расход пара при проведении гидротермической обработки, эти факторы в целом обеспечивают положительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ КРУПЫ | 2011 |

|

RU2475303C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ | 1991 |

|

RU2005387C1 |

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ МУКИ | 2002 |

|

RU2239332C2 |

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ МУКИ | 2005 |

|

RU2289273C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2008 |

|

RU2388539C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ЯЧМЕНЯ | 2014 |

|

RU2589787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРЕЧНЕВОЙ МУКИ | 2004 |

|

RU2268615C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2017 |

|

RU2672331C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 1994 |

|

RU2091162C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ В КРУПУ | 1999 |

|

RU2164170C2 |

Изобретение относится к мукомольно-крупяной промышленности и может быть применено, преимущественно, на гречезаводах. Способ гидротермической обработки зерна гречихи включает операции гидросепарирования и увлажнения, отжим влаги из отходов, сушку отходов, подсушивание и предварительный подогрев зерна, пропаривание при мягких режимах и сушку зерна. Увлажнение зерна гречихи осуществляют в течение 25-30 минут совместно с операцией мойки. Далее удаляют поверхностную влагу с зерен гречихи и подвергают их интенсивному конвективно-кондуктивному нагреву в поле высоких температур в интервале от 400°С до 600°С в течение 2-4 секунд. Последующую сушку зерна осуществляют за счет остаточного тепла после нагревания. Технический результат заключается в уменьшении числа технологических операций при производстве гречневой крупы, в сокращении длительности технологических операций и в снижении энергоемкости процесса гидротермической обработки. 1 ил.

Способ гидротермической обработки зерна гречихи, включающий операции гидросепарирования и увлажнения, отжим влаги из отходов, сушку отходов, подсушивание и предварительный подогрев зерна, пропаривание при мягких режимах и сушку зерна, отличающийся тем, что увлажнение зерна гречихи осуществляют в течение 25-30 мин совместно с операцией мойки, после чего удаляют поверхностную влагу с зерен гречихи и подвергают их интенсивному конвективно-кондуктивному нагреву при температуре в интервале от 400°С до 600°С в течение 2-4 с, а последующую сушку зерна осуществляют за счет остаточного тепла после нагревания.

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2003 |

|

RU2261145C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 1994 |

|

RU2091162C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2283252C1 |

| Кабина для сбрасывания грузов | 1934 |

|

SU49874A1 |

Авторы

Даты

2013-06-20—Публикация

2011-10-06—Подача