(54) СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ В КРУПУ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2008 |

|

RU2388539C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2017 |

|

RU2672331C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ | 1991 |

|

RU2005387C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2014 |

|

RU2555142C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 1994 |

|

RU2091162C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2011 |

|

RU2456815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПЬЕВ ИЗ НЕТРАДИЦИОННОГО ЗЕРНОВОГО СЫРЬЯ | 2012 |

|

RU2519737C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ ПОВЫШЕННОЙ ВЛАЖНОСТИ | 2007 |

|

RU2339448C1 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

Изобретение относится к области мукомольно-крупяной промышленности, в частности к переработке зерна и подготовке его для получения крупы.

Известен способ переработки зерна гречихи в крупу, включающий очистку его от примесей, гидротехническую обработку, сушку и охлаждение зерна 1.

Гречиху в зерноочистительном отделении очищают путем двукратного последовательного пропуска через сепараторы, отделения минеральной примеси на камнеотборочной машине.

После очистки гречиху подвергают гидротермической обработке (ГТО пропариванию)при давлении пара 0,250,30 МПав течение 5 мин, сушат зерно до влажности 13,5% в паровых сушилках с подачей в змеевик пара под давлением 0,45-50 МПа, охлаждают до температуры, не превышающей температуры воздуха производственного помещения на . Разница .во влажности партий зерна, направляемых на ГТО, не должна превышать 1,5-2,0%,

Гречиху после охлаждения просеивают в зерноочистительном отделении в устройстве для дополнительного отделения легких примесей. Затем производят предварительное сортирование гречихи на две или три фракций,.а окончательное сортирование производят на шесть фракций, после чего зерт но шелушат на шелушильных станках, продукты шелушения просеивают на рассевах, где выделяют : ядрицу, продел, мучку и лузгу.

Крупу подвергают двукратному контtoролю и просеиванию, после пропускания через магнитное заграждение aправляют в закрома.

Основные недостатки вышеописанного способа; длительность доведения

15 температуры в пропаривателе до требуемой (3-7 мин) и пропаривания зерна в течение 5мин, что является очень длительным циклом в периодической работе пропаривателя и тор20мозит повышение производительности завода в целбм; поступление зерна гречихи на пропаривание со средней температурой приводит к резкому перепаду температур между эерном

25 и паром, что является результатом увлажнения зерна до 31-34% с учетом поверхностной влаги, а ядро при этом увлажняется на 4-3,5% в зимнее время, когда температура зерна может 36 1 быть при поступлении на пропаривание

от О до , все эти значения возрастают еще в большей мере и ядро может увлажняться до 5,5%, что связано с более обильным образованием конденсата в связи с обильным образовайием- конденсата и увлажнения естественно в большей мере зерна и ядра увеличин «датся расходы на тепловую энергию, необходимую для его сушки до кондиционной влажности (13,5%); экспозиция -пропаривания зерна в течение 5 мин, а также время, необходимое на набор требуемого давления в пропаривателе в течение 3-7 мин, в зимнее время оно составляет 67 мин,что требует значительного расхода пара на операцию ГТО зерна; способ в промьлопенности (прототип) не имеет возможностей для экономии тепловой энергии и интенсификации процесса ГТО зерна и улучшения его качественной стороны, не использует отработанный воздух из сушилок, который выбрасывается в атмосферу с температурой 40-47°С крупа вырабатываемая по известному способу, имеет неудовлетворительный товарный вид, неоднородна по цвету, пёстрая. Целью изобретен1 я является ускорение процесса Г1щротермической об работки и улучшение качества крупы.

Для достижения поставленной цели в известном способе переработки зерна гречихи в крупу, включаннцем очистку его от примесей, гидротермическую обработку, сушку и охлаждение зерна, перед гидротермической обработкой зерно подогревают путем пропуска воздушной струи при 73-85с в течение 12-18 мин через слой зерна, а гидротермическую обработку зерна ведут насыщенньм водяным паром при давлении 0,2-0,3 МПа в течение 2,84 мин.

Согласно технологической схеме способа гречиху очищают в зерноочи6тительном отделении путем двукратного сепарирования, отделения минеральных примесей. Затем зерно поступает в бункер над пропаривателем, куда подается подогретый воздух с температурой 73-85 С, где и осуществляется предварительный подогрев зерна гречихи в течение 12-18 мин.

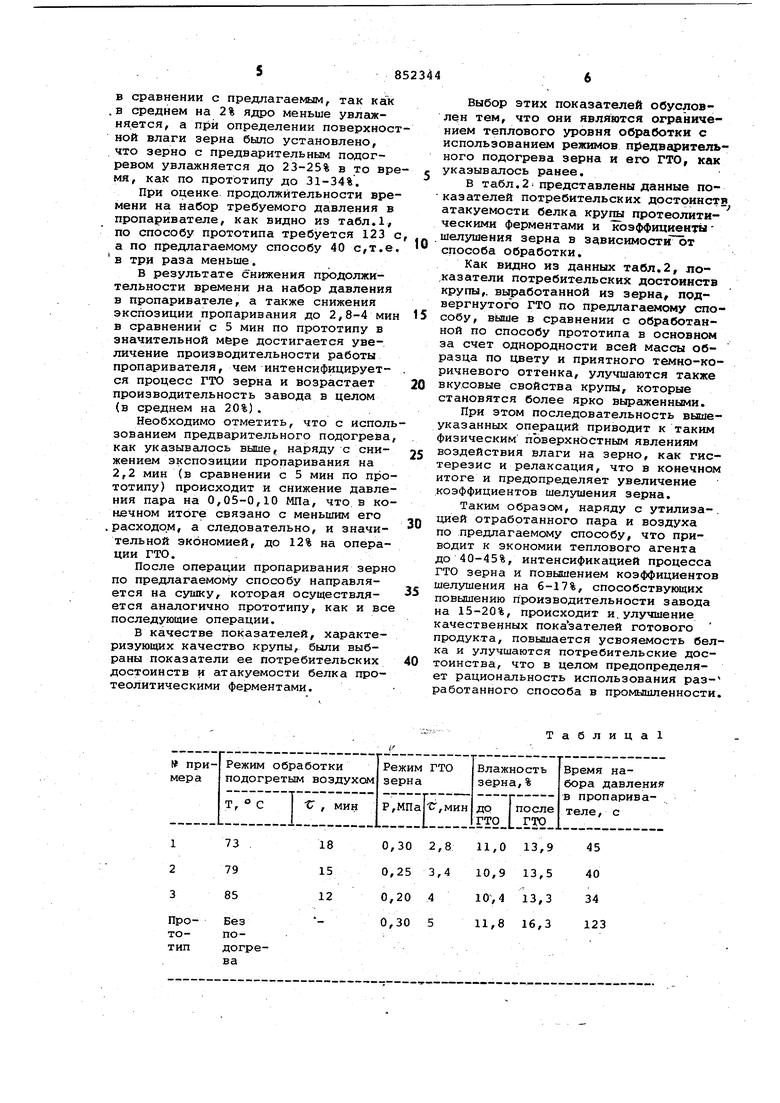

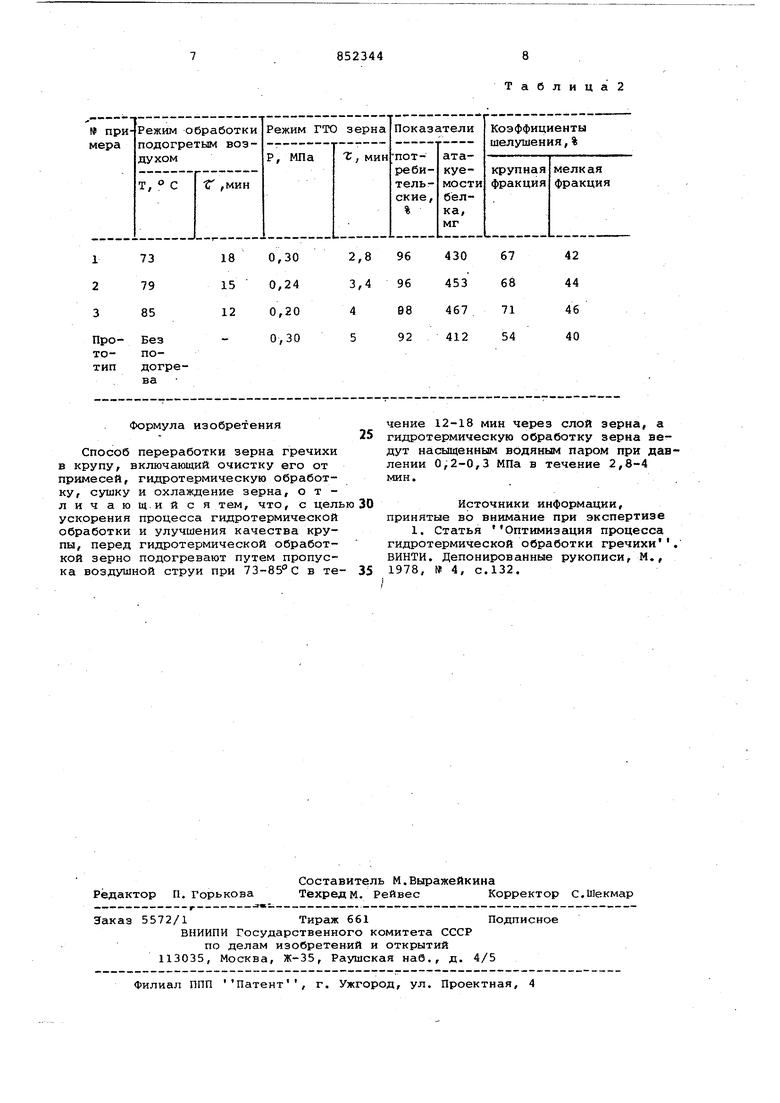

Необходимо отметить, что предлагаемый способ полностью осуществим на оборудовании, применяемом в настоящее время в крупяной промышленности на производстве, однако требует установки ряда дополнительных технических средств для возможности осуществления предварительного подогрева, В табл.1 даны примеры осуществления способа при изменении влажности зерна гречихи в результате предварительного подогрева, пропаривании и продолжительности времени.

необходимого на набор требуемого давления в пропаривателе.

Как видно из данных табл.1 влажность ядра после пропаривания зерна по прототипу возрастает на 4,5%, в 5 то время как с использованием предварительного подогрева по предпагае-i мому способу она максимально возрастает на 2,9%. При этом в результате предварительного подогрева зерна

происходит подсушивание оболочек зерна на 1,4% в сравнении с исходной влажностью.

Использование предварительного подогрева зерна позволяет изменять параметры ГТО как в сторону уменьшения давления пара, так и в сторону снижения экспозиции пропаривания.

При максимальном нагреве поверхности зерна и межзернового пространства до температуры 85с в течение 12 мин достигается возможность ис,пользования параметров ГТО с мягким режимом Р 0,20 МПа, Т 4 Мин. В примерах 1 и 2 указаны сочетания параметров предварительного подогрева с указанными параметрами ГТО зерна. Выбор продолжительности нагрева зерна в течение 12-18 мин обусловлен запасом времени для соответству« ющего нагрева поверхности зерна в пределах 73-85С. Уменьшение времени менее 12 мин не обеспечивает нагрев зерна до требуемой температуры, а увеличение продолжительности нагрева выше 18 мин приводит к более . значительному подсыханию оболочек, что является нежелательным, так как сушке начинает подвергаться и ядро. Температурный режим в пределах 7385°С,-до которого нагревается воздух, выбран с таким расчетом, чтобы в процессе минимального периода нагревания зерна воздухом обеспечить его нагрев. Температура воздуха требует значительно большего времени, чем 16 мин для нагревания поверхности зерна, а температура свыше 85 С приводит по истечении нескольких минут нагревания к резкому воздействию на ядро, что является

Q дополнительньм тепловым воздействием к операциям ГТО и сушки зерна и поэтому приводит к ухудшению качества крупы. Степень денатурации белков резко возрастает, что приводит

также к образованию нерастворимого

остатка и этим ухудшается усвояемость белка. Цвет крупы при такой обработке становится в большей степени с темным оттенком, менее приятным для потребителя.

Если сравнить результаты полученных влажностей ядра (до и после пропаривания), представленных в табл.1, то вИдно, что для сушки зерна необходимо на 25% в среднем больше затратить тепла по способу прототипа

в сравнении с предлагаемым, так как в среднем на 2% ядро меньше увлажяется, а при определении поверхност ой влаги зерна было установлено, то зерно с предварительным подогевом увлажняется до 23-25% в то врея, как по прототипу до 31-34%.

При оценке продолжительности времени на набор требуемого давления в пропаривателе, как видно из табл.1, по способу прототипа требуется 123 с а по предлагаемому способу 40 с,т.е. в три раза меньше.

В результате снижения продолжительности времени на набор давления в пропаривателе, а также снижения экспозиции пропаривания до 2,8-4 мин в сравнении с 5 мин по прототипу в значительной мере достигается увеличение производительности работы пропаривателя, чем интенсифицируется процесс ГТО зерна и возрастает производительность завода в целом (в среднем на 20%).

Необходимо отметить, что с исполЬ зованием предварительного подогрева, как указывалось выше, наряду с снижением экспозиции пропаривания на 2,2 мин (в сравнении с 5 мин по прототипу) происходит и снижение давления пара на 0,05-0,10 МПа, что. в конечном итоге связано с меньшим его расходом, а следовательно, и значительной экономией, до 12% на операции ГТО.

После операции пропаривания зерно по предлагаемому способу направляется на сушку, которая осуществляется аналогично прототипу, как и все последующие операции.

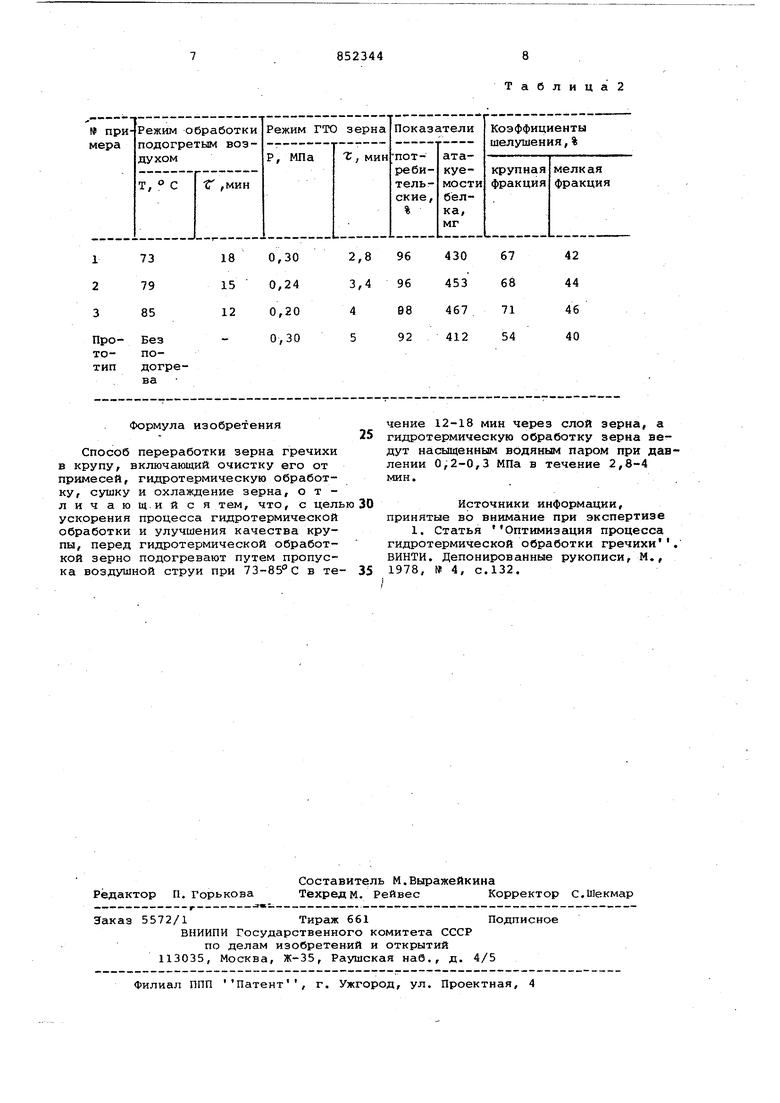

В качестве показателей, характеризующих качество крупы, были выбраны показатели ее потребительских достоинств и атакуемости белка протеолитическими ферментами.

18 15 12

79

85

Без подогрева

Выбор этих показателей обусловлен тем, что они являются ограничением теплового уровня обработки с использованием режимов предварительного подогрева зерна и его ГТО, как указывалось ранее.

В табл.2, представлены данные показателей потребительских достоинств атакуемости белка крупы протеолитическими ферментами и коэффициенты .шелушения зерна в зависимости от

10 способа обработки.

Как видно из данных табл.2, ло.казатели потребительских достоимств крупы,, выработанной из зерна, прявергнутогЪ ГТО по предлагаемому спо15собу, выше в сравнении с обработанной по способу прототипа в основном за счет однородности всей массы образца по цвету и приятного темно-коричневого оттенка, улучшаются также

20 вкусовые свойства крупы, которые становятся более ярко вьараженными.

При этом последовательность вьшеуказанных операций приводит к таким физическим поверхностным явлениям воздействия влаги на зерно, как гис25терезис и релаксация, что в конечном итоге и предопределяет увеличение коэффициентов шелушения зерна.

Таким образс 1, наряду с утилиза-. цией отработанного пара и воздуха

30 по предлагаемому способу, что приводит к экономии теплового агента до 40-45%, интенсификацией процесса ГТО зерна и повышением коэффициентов шелушения на 6-17%, способствующих

5 повышению производительности завода на 15-20%, происходит и.улучшение качественных показателей готового продукта, повышается усвояемость белка и улучшаются потребительские дос0тоинства, что в целом предопределяет рациональность использования разработанного способа в промышленности.

Таблица Формула изобретения Способ переработки зерна гречихи в крупу, включающий очистку его от примесей, гидротермическую обработку, сушку и охлаждение зерна, о т личающ.ийся тем, что, с целью 30 ускорения процесса гидротермической обработки и улучшения качества крупы, перед гидротермической обработкой зерно подогревают путем пропуска воздушной струи при 73-85 С в те- 35

Таблица2 чение 12-18 мин через слой зерна, а гидротермическую обработку зерна ведут насыщенным водяным паром при давлении 0,2-0,3 МПа в течение 2,8-4 Источники информации, принятые во внимание при экспертизе 1. Статья Оптимизация процесса гидротермической обработки гречихи , ВИНТИ, Депонированные рукописи, М., 1978, 4, с.132.

Авторы

Даты

1981-08-07—Публикация

1979-07-17—Подача