Изобретение относится к измельчению материалов, в частности к измельчителям с винтообразными дробящими органами для измельчения фуражного зерна, и может быть использовано как средство малой механизации для индивидуальных хозяйств и малых животноводческих ферм.

Известен измельчитель /см., например, а.с. 1740061, В 02 С 19/22/, содержащий торообразный корпус с прямолинейными концевыми участками, размещенный в корпусе рабочий орган в виде винтовой спирали, концы которого закреплены на цилиндрических опорах, приемный бункер и разгрузочный люк, расположенный в зоне прямолинейных участков корпуса так, что загрузочное отверстие бункера выполнено над нижней цилиндрической опорой, а разгрузочное отверстие люка - под верхней, а для равномерной подачи материалов в зону измельчения на цилиндрических опорах выполнены винтообразные желобы, на которых навинчена спираль, причем глубина желобов составляет 1,2-1,5 толщины прутка спирали, загрузочные и разгрузочные отверстия имеют форму прямоугольника шириной, равной длине хорды окружности отверстия тора корпуса, определенной центральным углом этой окружности, равным (45±15o), а длиной меньше длины каждой опоры.

Недостатком существующей конструкции является относительно большая энергоемкость процесса помола зерна и низкое качество выдаваемой продукции.

Наиболее близким по технической сущности является устройство для измельчения сыпучего материала /см., например, а.с. 1680319, В 02 С 19/22/ преимущественно пищевых продуктов, содержащее размольную камеру, внутри которой размещен рабочий орган в виде тороидно-винтовой спирали с соприкасающимися между собой витками на стороне меньшего радиуса ее изгиба и закрепленного одним концом на выходном валу электродвигателя, а другим - на оси дополнительной опоры, причем спираль снабжена раздавливающим органом, выполненным в виде конусообразного валка с криволинейной поверхностью и смонтированным в ее полости на торце выходного вала электродвигателя. Поверхность валка может быть снабжена выступами или ребрами, расположенными по винтовой линии или по образующей валка. Данное техническое решение несколько снижает энергоемкость процесса помола зерна, однако она остается еще относительно высокой, кроме того, не решается вопрос получения качественной продукции.

Как в известном аналоге, так и в прототипе используется весьма эффективный процесс измельчения зерна между витками пружин. В то же время проведенными исследованиями установлено, что затраты энергии на помол зерна велики. Проведенный анализ показывает, что около половины энергетических затрат идет на непроизводительную работу - на упругую деформацию витков пружин. Причем чем больше величина деформации витка пружины, тем больше расходуется энергии.

Для того чтобы процесс помола был эффективным, необходимо, чтобы зазор между витками при работе был больше размера зерна. В то же время энергоемкость процесса разрушения - в степенной зависимости от крупности помола, т. е. для дробления целых зерен на куски расходуется значительно меньше энергии, чем на дробление этих кусочков. Это объясняется тем, что при каждом образовании новых поверхностей расходуется новая энергия, а мелкий материал обладает весьма большой площадью.

Большие зазоры при упругом деформировании между витками пружин расходуют много энергии, которая не используется во время раскалывания зерна на отдельные осколки, что и ведет к повышенному расходу энергии на помол зерна.

Кроме того, чтобы пружина работала продолжительное время, необходимо, чтобы напряжения в металле витков пружины при работе не превышали 5-15% напряжения номинала. Соблюдение этого положения обеспечивает долговечность мельницы, но при больших размерах зазора между витками значительно увеличивает вес и габариты.

Задачей является снижение энергоемкости помола, повышение надежности работы и повышение качества помола.

Поставленная задача решается следующим образом.

Мельница для помола зерна на муку включает приемный бункер, раму и двигатель. На валу в зоне поступления зерна из бункера в камеру дробления эксцентрично установлен конусообразный раздавливающий элемент, перекатывающийся на внутренней поверхности камеры дробления. За раздавливающим элементом на валу закреплен рабочий орган в виде винтовой спирали с соприкасающимися между собой витками на стороне меньшего радиуса ее изгиба. Рабочий орган размещен в размольной камере. Второй конец винтовой спирали соединен с дополнительной опорой, на которой закреплен каркас с сеткой просеивающего конуса, противоположный конец которого с возможностью вращения установлен сверху помольной камеры под разгрузочными патрубками.

Для принудительного прохода зерна через камеру дробления на валу перед раздавливающим элементом может быть установлена втулка, снабженная шнеком.

Кроме того, размольная камера может быть выполнена изогнутой в виде, по меньшей мере, одной полуволны.

При изготовлении размольной камеры с несколькими изгибами по мере удаления от двигателя радиус кривизны изгибов уменьшается.

Размольная камера может быть выполнена с возможностью поворота ее вокруг оси, проходящей через двигатель.

Просеивающий конус на помольной камере может быть закреплен с возможностью эксцентричного вращения.

Сущность предлагаемого технического решения заключается в следующем.

Помол зерна ведется в две стадии.

В начальный период зерно подвергается дроблению посредством эксцентрично обкатывающимся по внутренней поверхности конусообразным раздавливающим элементом. Это позволяет высокопроизводительно дробить зерно любой крупности, прочности, без каких-либо осложнений ввиду того, что развиваемые усилия обкатывающимся конусообразным элементом за счет эксцентриситета практически неограниченны. Но этот вид дробления не обеспечивает помол зерна до крупности, которой должна обладать мука.

В техническом решении предусмотрен размол зерна во второй стадии между витками пружины. При этом каждый осколок зерна подвергается многократным сдвигово-раздавливающим усилиям, что позволяет эффективно производить разрушение до необходимой крупности. Так как во вторую стадию поступает предварительно размолотое зерно, имеющее небольшие размеры, это позволяет значительно уменьшить размер зазора между витками пружины для обеспечения "захвата" перемалываемой порции дробленого зерна, тем самым сохранить расход энергии на упругие деформации витков пружины. Проведенные опыты показывают, что расход энергии на упругие деформации пружины на известных мельницах составляет около 50% энергии, затрачиваемой на размол зерна.

Кроме того, уменьшение необходимого зазора между витками пружины /для обеспечения нормального процесса помола зерна/ значительно увеличивает работоспособность пружин за счет снижения напряжений в металле витков, при этом легко достигается возможность недопущения напряжения в металле более 5-15% от номинала. Малые потери энергии в пружинах на упругие деформации позволяют увеличить количество витков пружины, тем самым обеспечить более качественное измельчение зерна.

После размола зерна полученная мука подвергается рассеву.

Минимально можно получить муку и отруби, а при желании можно производить рассев муки по нескольким сортам изменением и набором просеивающих сит на рассеивающем конусе.

Качество помола зерна можно регулировать в процессе работы путем изменения траекторий движения мелющейся муки в размольной камере посредством ее поворота вокруг оси, проходящей через двигатель. Поворачивая размольную камеру, можно регулировать степень "захвата" порций дробленого зерна между витками пружины, тем самым изменять качество помола.

Таким образом, предлагаемое устройство позволяет изменять режим работы по измельчению зерна, а именно: в начальный период вести раздавливание эксцентричными силовыми импульсами, достигая максимального эффекта по дроблению зерна, а во второй период дробленое зерно подвергается многократным прессующе-сдвиговым деформациям, при которых происходит помол муки. Как в первом, так и во втором периодах устройство обеспечивает минимальный расход энергии на измельчение зерна.

По окончании помола мука подвергается рассеву по сортам и качеству.

Пример выполнения мельницы для помола зерна на муку показан на фиг.1, 2, 3, 4 и 5:

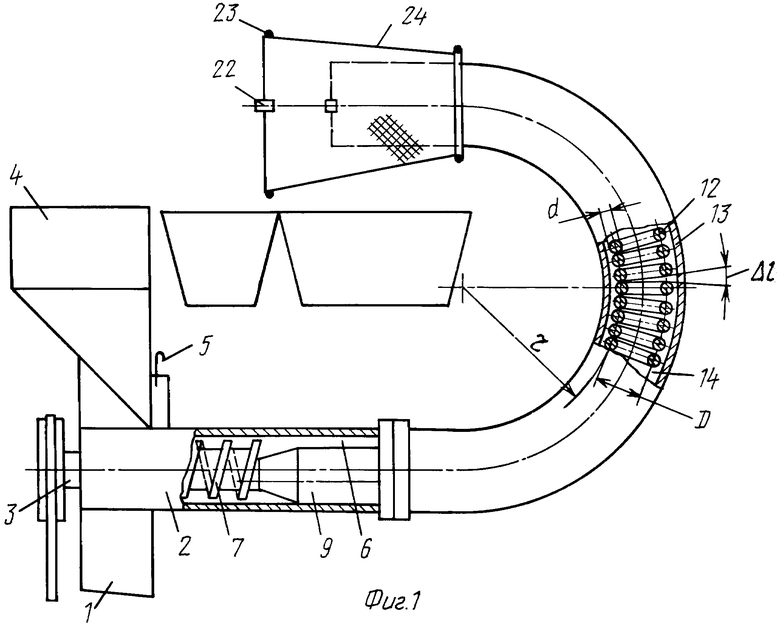

на фиг.1 показана принципиальная схема мельницы для помола зерна на муку с горизонтально расположенной камерой дробления;

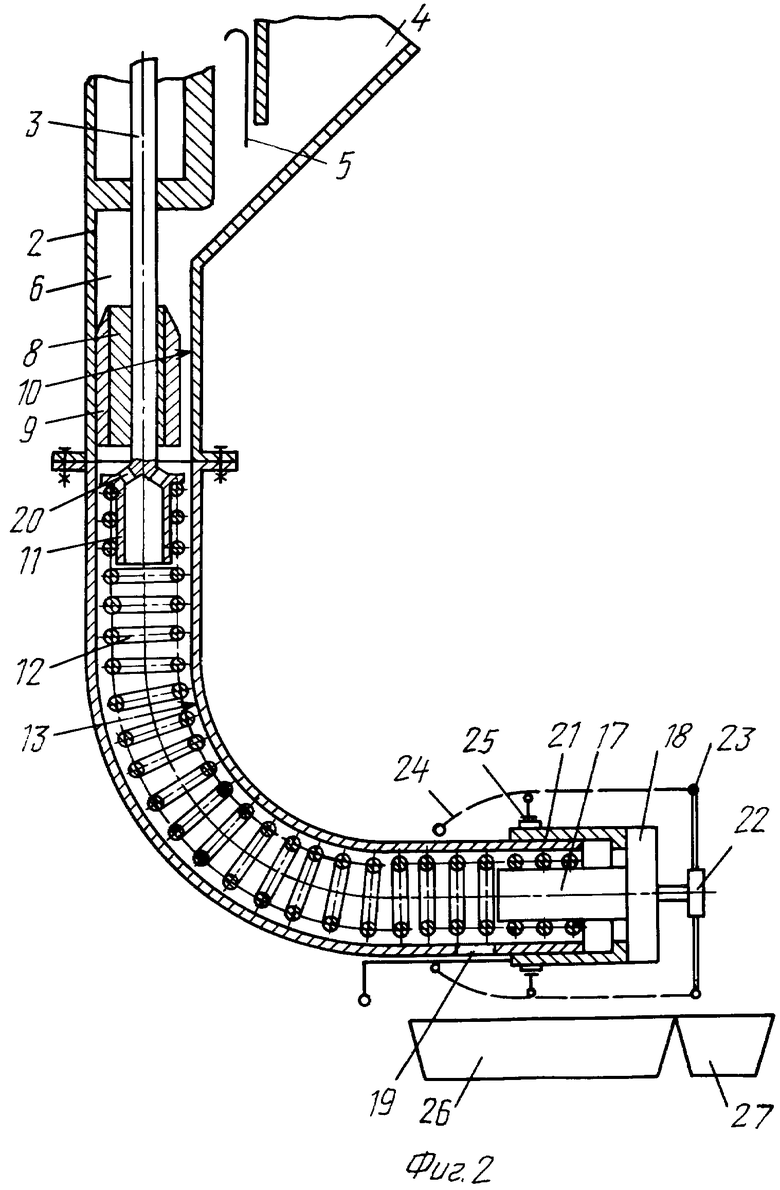

фиг.2 - то же, с вертикально расположенной камерой дробления;

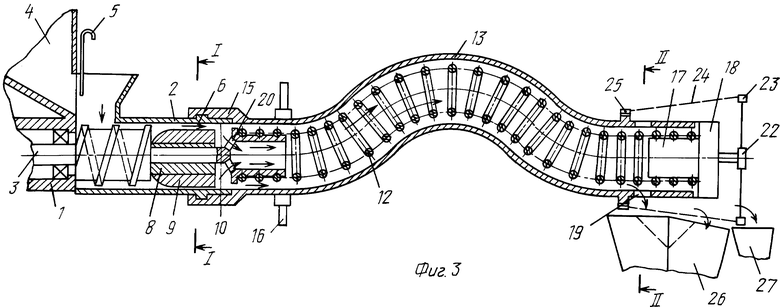

фиг. 3 - то же, с горизонтально расположенной камерой дробления и волновой изогнутой помольной камерой;

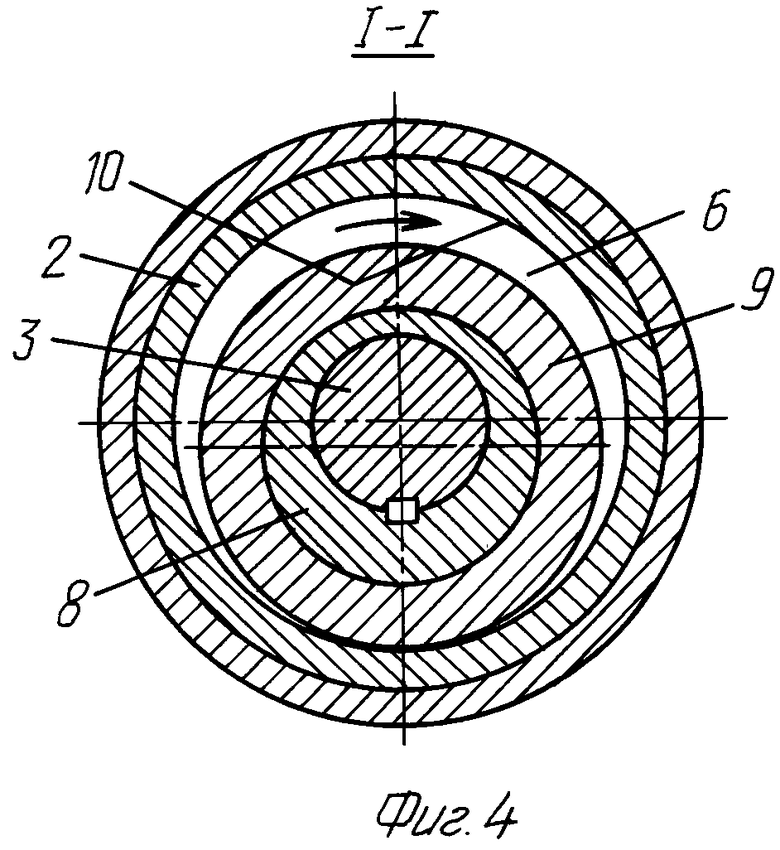

фиг.4 - сечение I-I;

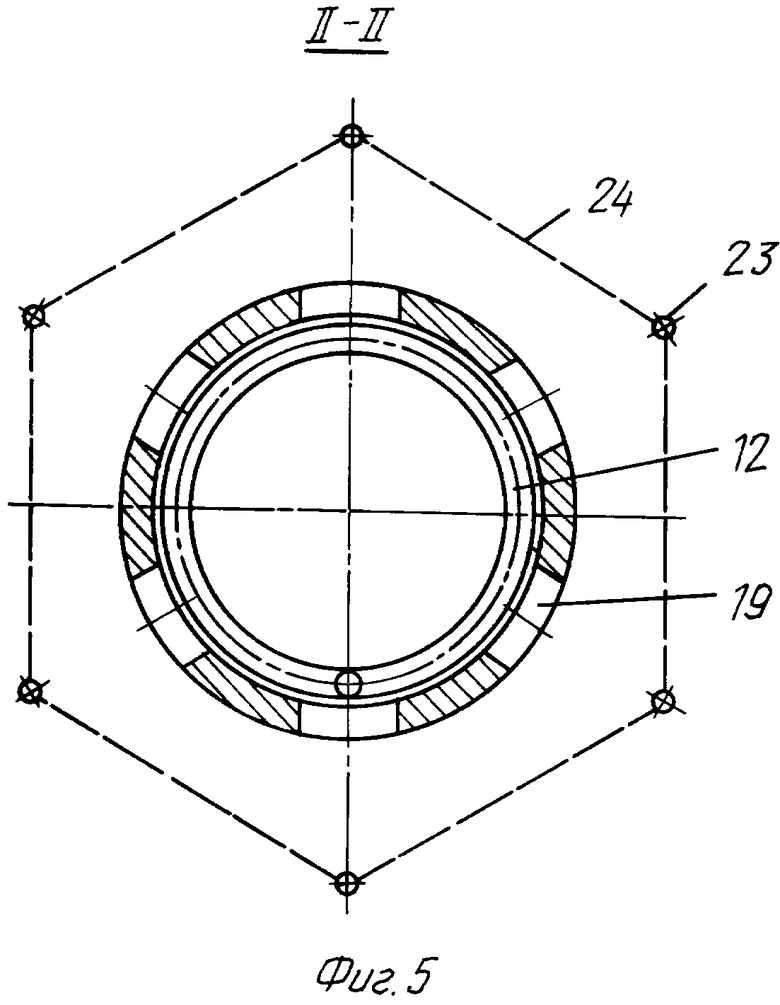

фиг.5 - сечение II-II.

Мельница для помола зерна на муку состоит из рамы 1 /фиг.1/, корпуса 2, в котором размещен вал 3 с приводом /не показан/. На раме 1 закреплен приемный бункер 4 для размещения зерна с окном и регулировочной заслонкой 5. В корпусе 2 выполнена дробильная камера 6 /фиг.1, 2/. При вертикальном расположении камеры дробления 6 /фиг.2/ зерном она заполняется и опоражнивается самотеком. При горизонтальном расположении дробильной камеры осуществляется принудительное ее заполнение посредством втулки со шнеком 7. В камере дробления 6 на валу 3 посредством эксцентриковой втулки 8 /фиг.2, 3, 4/ установлен конусообразный раздавливающий элемент 9, перекатывающийся по внутренней поверхности 10 камеры дробления 6.

На валу 3 /фиг.2, 3/ устройством 11 закреплен рабочий орган в виде винтовой спирали пружины растяжения 12 с соприкасающимися между собой витками на стороне меньшего радиуса r ее изгиба.

Пружина 12 диаметром D из проволоки диаметром d.

Для снижения энергоемкости процесса помола необходимо, чтобы зазор ±Δl между витками пружины был минимальным, обеспечивающим "захват" дробленого зерна /зерна, прошедшего первичное дробление конусообразным раздавливающим элементом 9/.

Кроме того, чтобы обеспечить достаточную работоспособность пружины 12, необходимо чтобы при ее упругом изгибе на величину Δl в материале проволоки диаметром d не возникало более 5-15% от номинального напряжения. Это может быть достигнуто при соблюдении следующего неравенства

где D - диаметр пружины;

d - диаметр проволоки пружины;

r - меньший радиус изгиба пружины;

Δl- перемещение витка пружины, при котором напряжение в металле витка будет составлять 0,05-0,15 предела прочности.

Пружина 12 размещена в трубе 13. Размольная камера 14 может быть выполнена в виде тора /фиг.1/, плавного углового перехода /фиг.2/ или изогнута по меньшей мере в виде одной полуволны /фиг.3/. Труба 13 к корпусу 2 закрепляется жестко, как показано на фиг.1 и 2, или вращающимся соединением 15 /фиг. 3/ с рукояткой 16 для ее вращения. Второй конец пружины 12, выходящий из трубы 13, закреплен устройством 17 /фиг.2, 3/ на дополнительной опоре 18.

Для выхода муки из размольной камеры 14 в трубе 13 выполнены отверстия с разгрузочными патрубками 19.

В устройстве 11 /фиг.1, 2/ для соединения с валом 3 выполнены каналы 20 для прохода дробленого зерна из дробильной камеры 6 в размольную камеру 14. Дробленое зерно из дробильной камеры 6 в размольную камеру 14 может поступать также через зазор между внутренней поверхностью трубы 13 и устройством 11.

Для регулировки степени поджатия витков пружины 12 трубка 13 около дополнительной опоры 18 может быть снабжена натяжным устройством 21 /фиг.2/ с резьбовым соединением.

На оси 22 /фиг.1, 2, 3, 5/ дополнительной опоры 18 закреплен каркас 23 с сеткой 24 просеивающего конуса, противоположный конец которого с возможностью вращения на подшипнике 25, смонтированном на трубе 13 сверху помольной камеры 14 под разгрузочным патрубком 19.

Для повышения качества просеивания муки сетка 24 может быть выполнена в виде многоугольника и подшипник 25 выполнен с эксцентриситетом 0,5-10,0 мм.

Для получения муки по сортам сетка 24 может быть выполнена с различными размерами ячейки.

Угол наклона боковой поверхности просеивающего конуса должен обеспечить полноту рассева муки по сортам с выдачей отрубей через торцевую поверхность. Под просеивающим конусом устанавливаются бункера 26 для приема муки по сортам и бункер 27 для приема отрубей.

Мельница для помола зерна на муку работает следующим образом.

В бункер 4 /фиг.1, 2/ засыпают зерно. Включают в работу двигатель. Вал 3 приводится во вращательное движение. Заслонкой 5 регулируют поступление зерна в дробильную камеру 6. При горизонтальной установке дробильной камеры 6 зерно шнеком 7 подается в область действия конусообразного раздавливающего элемента 9 /фиг. 1/, а при вертикальном расположении дробильной камеры 6 зерно к раздавливающему элементу 9 поступает под действием собственного веса. При вращении вала 3 за счет эксцентриковой втулки 8 конусообразный раздавливающий элемент перекатывается по внутренней поверхности 10 дробильной камеры 6. За счет конусности раздавливающего элемента 9 и изменяющейся во времени дробильной камеры 6 /фиг.4/ зерно по мере движения подвергается раздавливающим усилиям катящегося тела. Происходит грубое первичное дробление зерна.

Раздробленное зерно при дальнейшем движении поступает в размольную камеру 14 через отверстия 20 и зазор между устройством 11 закрепления пружины 12 и внутренней поверхностью трубы 13. Поступающее дробленое зерно при вращении пружины сжатия 12 "захватывается" на изгибах в зазоры Δl между витками пружины. Конструкция изгибов /фиг. 1, 2, 3/ и величина зазора Δl обеспечивают многократный захват и раздавливание осколков зерна, подвергая их наиболее экономичному процессу разрушения - сжатию со сдвигом.

Пройдя размольную камеру 14, зерно превращается в муку и выдается через разгрузочный патрубок 19 на сетку 24, которая за счет оси 22, каркаса 23, подшипника 25 вращается совместно с пружиной 12. Производится рассев муки по сортам - отделение отрубей и выдача в бункера 26 и 27. Интенсивность процесса рассева увеличивается, если подшипник 25 смонтирован с эксцентриситетом, а сетка выполнена в виде многоугольника.

Качество помола можно регулировать изменением поджатия пружины 12 посредством натяжного устройства 21 /фиг.2/ с резьбовым соединением, выполненным на внешней поверхности трубы 13. Кроме того, качество помола можно регулировать вращением трубы 13 /фиг.3/ рукояткой 16 во вращающемся соединении 15. Вращением трубы регулируется "захват" дробленого зерна в зазоры между витками пружины 12.

Таким образом, предлагаемая мельница позволяет производить помол зерна в две стадии, обеспечив при этом минимальные затраты энергии на разрушение зерна, и производить рассев муки. Кроме того, мельница обладает способностью регулирования качества помола во время работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1996 |

|

RU2101987C1 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЗЕРНА | 1994 |

|

RU2128927C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1994 |

|

RU2121398C1 |

| РОТОРНАЯ ДРОБИЛКА | 1995 |

|

RU2087195C1 |

| МЕЛЬНИЦА ДЛЯ ПОМОЛА ЗЕРНА | 2010 |

|

RU2460583C1 |

| Мельница | 1987 |

|

SU1405876A1 |

| Мельница для помола зерна | 2017 |

|

RU2656144C1 |

| МИКРОНИЗАТОР | 1994 |

|

RU2087107C1 |

Мельница для помола зерна на муку. Использование: в устройствах для измельчения зерна и как средство механизации для индивидуальных хозяйств. Сущность изобретения: мельница содержит приемный бункер, размольную камеру, внутри размольной камеры размещен рабочий орган в виде винтовой спирали с соприкасающимися между собой витками на стороне меньшего радиуса ее изгиба, закрепленной одним концом на валу, снабженном двигателем, а другим концом она соединена с дополнительной опорой, причем на валу эксцентрично установлен конусообразный раздавливающий элемент с возможностью обкатывания по внутренней поверхности камеры дробления, верхняя часть является началом размольной камеры с размещенной в ней пружиной сжатия, а дополнительная опора выполнена с осью, на которой закреплен каркас с сеткой просеивающего конуса, закрепленного с возможностью вращения вокруг конца размольной камеры под разгрузочными окнами. 4 з.п.ф-лы, 5 ил.

| SU, авторское свидетельство, 1680319, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2002-05-20—Публикация

1994-01-28—Подача