Изобретение относится колесным транспортным средствам. Оно касается рулевого механизма со встроенным гидроусилителем, т.е. интегрального рулевого механизма.

Известны различные конструкции рулевых механизмов с встроенным гидроусилителем, образованным в корпусе размещенным внутри него поршнем, имеющим зубчатую рейку для привода связанного с рулевой трапецией зубчатого сектора или шестерни, осуществляемого за счет сообщения полости у поршня через распределитель с источником давления рабочей жидкости путем поворота рулевого вала, выполненного заодно с золотником распределителя и поворачивающего через торсион винтовой вал, связанный с поршнем через шариковинтовую передачу (патент ФРГ N 2637458, кл. B 62 D 5/06, 1978).

Одной из проблем, решаемых при создании рулевого механизма с встроенным гидроусилителем является обеспечение восприятия осевых усилий, возникающих на винтовом валу при его взаимодействии с поршнем. Известны подобные рулевые механизмы, в которых винтовой вал выполнен с фланцем, по обе стороны которого установлены роликовые упорные подшипники (патент ФРГ N 2739405, B 62 D 5/06, 1980). Однако, при такой конструкции опор винтового вала увеличивается длина рулевого механизма и требуется сложная поковка этого вала из-за наличия на нем упомянутого фланца.

Известны аналогичные рулевые механизмы, в которых для осевой фракции винтового вала используются упорные роликовые подшипники, размещенные у противоположных его торцев (патент ФРГ N 3714833, кл. B 62 D 5/04, 1983). Однако, в конструкции этих рулевых механизмов диаметр упомянутых подшипников получается мал, эти подшипники имеют ограниченный срок службы.

Известен рулевой механизм, содержащий корпус, в котором расположен поршень, разделяющий полости, сообщаемые с источником давления рабочей жидкости, зубчатую рейку, соединенную с поршнем, поворотный ведомый зубчатый элемент, имеющий зацепление с зубчатой рейкой, полый винтовой вал, связанный посредством шариковинтовой передачи с поршнем, распределитель рабочей жидкости, состоящий из гильзы, связанной с распределителем, и поворотного золотника, торсион, расположенный внутри винтового вала и соединенный с этим валом и с золотником распределителя, при этом на концевом участке винтового вала, удаленном от распределителя, закреплен диск, по обе стороны которого в корпусе расположены роликовые упорные подшипники, а противоположный концевой участок вала расположен напротив торца гильзы распределителя (патент США N 4625624, 1986). Однако, указанное выполнение винтового вала увеличивает длину рулевого механизма, что нежелательно.

Решаемой задачей является создание компактного интегрального рулевого механизма с надежными опорами его валов.

Для решения этой задачи в рулевом механизме, содержащем корпус с размещенным в нем поршнем, разделяющим полости, сообщаемые с источником давления рабочей жидкости, зубчатую рейку, соединенную с поршнем, поворотный ведомый зубчатый элемент, имеющий зацепление с зубчатой рейкой, полый винтовой вал, связанный посредством шариковинтовой передачи с поршнем, распределитель рабочей жидкости, состоящий из гильзы, связанной с распределителем, и поворотного золотника, торсион, расположенный внутри винтового вала и соединенный с этим валом и с золотником распределителя, винтовой вал такого рулевого механизма имеет участок, охватывающий гильзу распределителя на части ее длины, причем между торцем упомянутого участка винтового вала и корпусом установлен первый упорный подшипник качения, а у противоположного конца винтового вала расположен второй упорный подшипник качения.

При таком техническом решении торцевые опоры винтового вала могут быть выполнены значительного диаметра и, следовательно, с большой нагрузочной способностью, обеспечивающей длительный срок их службы, при этом длина винтового вала в совокупности с распределителем за счет совмещения их участков в радиальном направлении получается сравнительно небольшой, чему способствует разнесение опор винтового вала по его концам, благодаря чему каждая из них занимает мало места.

Первый упомянутый упорный подшипник винтового вала может быть размещен в нише, выполненной в корпусе, при этом тела качения упомянутого подшипника расположены напротив отверстий в гильзе распределителя, сообщающих распределитель с ближайшей полостью между поршнем и корпусом.

Винтовой вал имеет переходный участок промежуточного диаметра между максимальным диаметром концевого участка, охватывающего гильзу распределителя, и диаметром этого вала на участке шариковинтовой передачи, при этом поршень имеет со стороны распределителя выемку, повторяющую по форме конфигурацию переходного и упомянутого концевого участков винтового вала.

При таком ступенчатом выполнении винтового вала он получается достаточно прочным, не мешая при этом перемещению вдоль него поршня.

Гильза распределителя в стороне от упомянутого концевого участка винтового вала имеет на торце выступ с продольным пазом, причем она соединена с винтовым валом при помощи штифта, который запрессован в указанный вал на переходном участке и имеет выступающую внутрь этого вала цилиндрическую часть, расположенную в упомянутом продольном пазу.

Это обеспечивает простое и надежное соединение гильзы распределителя с винтовым валом, удобное при сборке рулевого механизма.

У золотника распределителя имеется расположенный за упомянутым штифтом концевой участок с продольными шлицами, в которых с боковым зазором расположены зубья, выполненные внутри винтового вала.

Наличие у золотника распределителя упомянутого концевого участка позволяет без увеличения габаритов винтового вала обеспечить при чрезмерной нагрузке на золотник его замыкание с упомянутым валом с целью ограничения угла поворота торсиона во избежание его поломки.

В винтовом валу около концевого участка золотника распределителя может быть установлена втулка из антифрикционного материала, охватывающая головку торсиона, причем последняя может быть соединена с золотником при помощи штифта, размещенного в золотнике между шлицами и остальной его частью, расположенной в гильзе.

Наличие упомянутой втулки из указанного материала позволяет предотвратить поломку торсиона при осерадиальной нагрузке золотник, благодаря тому, что она дает возможность исключить перекос золотника и соответственно изгиб торсиона.

Причем упомянутые штифты могут быть расположены в одной плоскости поперек по отношению друг к другу.

Гильза распределителя может быть выполнена плавающей в корпусе и в охватывающем гильзу концевом участке винтового вала, при этом в гильзе может быть установлено уплотнительное кольцо, контактирующее с участком винтового вала, охватывающим гильзу, а у торца гильзы по другую ее сторону относительно упомянутой втулки между золотником и корпусом может быть установлен радиальный роликовый подшипник.

Указанный радиальный роликовый подшипник образует надежную опору участка золотника, представляющую собой рулевой вал, а упомянутая втулка совместно с головкой торсиона, винтовым валом, шариковинтовой передачей и поршнем образует другую опору золотника, которая вместе с первой упомянутой опорой четко фиксирует золотник совместно с гильзой относительно винтового вала и корпуса механизма.

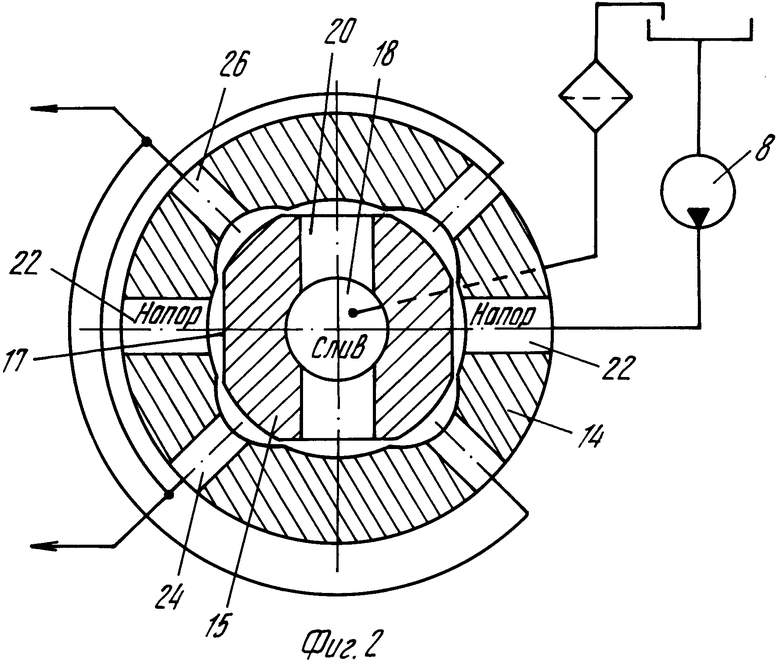

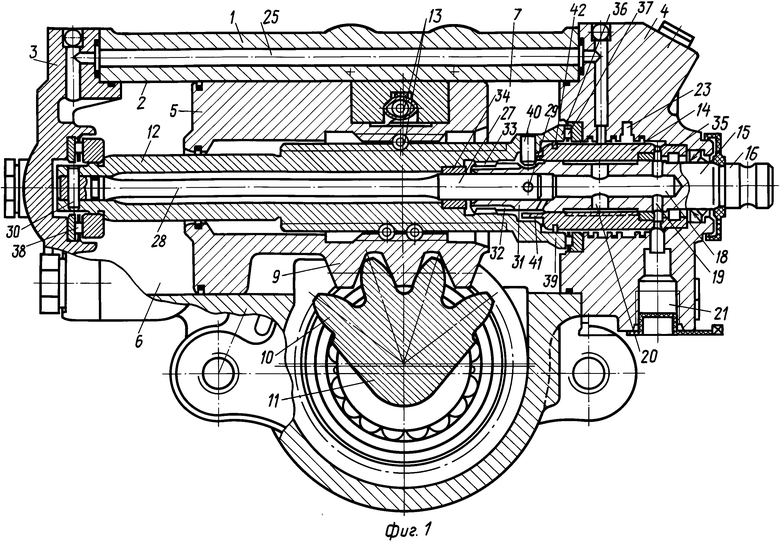

На фиг. 1 изображен интегральный рулевой механизм (продольный разрез); на фиг. 2 дан разрез по А-А фиг. 1.

Рулевой механизм содержит корпус 1, в котором имеется цилиндрическое отверстие 2, закрытое крышками 3 и 4. В отверстии 2 корпуса установлен поршень 5, разделяющий пространство внутри корпуса на полости 6 и 7, сообщаемые с насосом 8 (фиг. 2), являющимся источником давления рабочей жидкости. На поршне 2 (фиг. 1) на части его длины выполнены поперечные зубья, образующие зубчатую рейку 9. С зубчатой рейкой 9 имеет зацепление ведомый зубчатый элемент, представляющий собой зубчатый сектор 10, расположенный на валу 11. От вала 11 имеют рулевой привод управляемые колеса транспортного средства.

Внутри поршня 2 установлен полый винтовой вал 12, связанный с поршнем посредством шариковинтовой передачи 13.

Рулевой механизм содержит распределитель рабочей жидкости, состоящий из гильзы 14 и поворотного золотника 15. Передний участок 16 золотника образует рулевой вал, имеющий привод от рулевого колеса (не показан). В средней части золотника на его поверхности имеются лыски 17 (фиг. 2). Внутри золотника 15 имеются центральный осевой канал 18 и пересекающиеся с ним поперечные каналы 19 и 20 (фиг. 1), служащие для слива рабочей жидкости через канал 21, выполненный в корпусе 1.

В гильзе распределителя имеются отверстие 22 (фиг. 2) для подачи рабочей жидкости под давлением от насоса 8 к распределителю через канал 23 (фиг. 1) в корпусе, отверстие 24 (фиг. 2) для подачи рабочей жидкости через канал 25 в корпусе в полость 6 слева от поршня 5 и отверстие 26 для подачи рабочей жидкости в полость 7 справа от поршня 5 (фиг. 1).

В золотнике 15 размещена головка 27 торсиона 28, соединенная с золотником при помощи штифта 29. Другой конец торсиона 28 с помощью штифта 30 соединен с винтовым валом 12. У золотника 15 за штифтом 29 имеется концевой участок 31 с продольными шлицами 32, в которых с боковым зазором расположены зубья 33, выполненные внутри винтового вала. Они служат для ограничения закрутки торсиона 28 во избежание его поломки при повороте золотника 15 относительно винтового вала 12. Около упомянутого концевого участка 31 золотника в винтовом валу запрессована втулка 34 из антифрикционного материала, охватывающая головку 27 торсиона. Эта втулка 34 образует одну из радиальных опор золотника 15. Другая его радиальная опора образована радиальным роликовым подшипником 35, установленным в крышке 4 корпуса у торца гильзы 14.

Винтовой вал 12 имеет участок 36, охватывающий гильзу 14 распределителя на части ее длины. Между торцем упомянутого участка 36 винтового вала и крышкой 4 корпуса установлен первый упорный подшипник качения 37, который является роликовым подшипником. Этот подшипник 37 размещен в нише, выполненной в крышке 4 корпуса. При этом тела качения подшипника 37 расположены напротив отверстий 26 в гильзе 14, сообщающихся распределитель с полостью 7 справа от поршня 5 через пространство между телами качения подшипника 37.

У противоположного конца винтового вала 12 расположен второй упорный подшипник качения 38, который тоже является роликовым. Этот подшипник состоит из шайбы, установленной на валу 12, роликовых тел качения и опорного кольца, размещенного в крышке 3.

Винтовой вал 12 имеет переходный участок 39 промежуточного диаметра между максимальным диаметром концевого участка 36, охватывающего гильзу 14, и диаметром этого вала на участке шариковинтовой передачи 13. В вал 12 на переходном участке 39 запрессован штифт 40, имеющий выступающий внутрь вала 12 участок, находящийся в продольном пазу, выполненном в выступе 41, расположенном на торце гильзы 14. Причем штифты 40 и 29 расположены в одной плоскости поперек по отношению друг к другу. Штифт 40 служит для обеспечения связи в окружном направлении между гильзой 14 и валом 12, т.е. для осуществления поворота гильзы распределителя при повороте золотника 15.

Гильза 14 выполнена плавающей в крышке 4 корпуса и в охватывающем гильзу концевом участке 36 винтового вала 12. При этом в гильзе 14 установлено уплотнительное кольцо 42, контактирующее с участком 36 вала 12, охватывающим гильзу.

Рулевой механизм работает следующим образом.

При нейтральном положении золотника 15 рабочая жидкость, поступающая от насоса 8, через отверстия 22 в гильзе 14 проходит к лыскам 17 на золотнике и через открытые широкие щели между лысками и внутренним отверстием в гильзе 14 поступает к отверстиям 24 и 26 и далее в полости 6 и 7 у торцев поршня 5. Одновременно жидкость поступает на слив через каналы 19, 18 и 20, имеющиеся в золотнике 15.

При повороте золотника 15, производимом вручную водителем транспортного средства с помощью рулевого колеса, через торсион 28 поворачивается винтовой вал 12, который через шариковинтовую передачу 13 перемещает поршень 5. Последний, передвигаясь, поворачивает с помощью зубчатой рейки 9 зубчатый сектор 10, который через механический рулевой привод поворачивает управляемые колеса транспортного средства. При этом, во время поворота винтового вала 12 одновременно поворачивается связанная с ним гильза 14 распределителя. При передаче усилия через торсион 28 он закручивается, вследствие чего золотник 15 поворачивается в гильзе 14 относительно нее. Причем, чем больше усилие, прикладываемого от золотника 15 к винтовому валу 12, тем больше закручивается торсион 28 и, значит, тем больше угол поворота золотника в гильзе 14.

При повороте золотника 15 относительно гильзы 14 в какую-либо сторону, например, по часовой стрелке либо против часовой стрелки в зависимости от того, в какую сторону необходимо повернуть управляемые колеса транспортного средства, около каждого отверстия 22 одна из упомянутых щелей между кромкой золотника 15 и внутренней поверхностью гильзы 14 уменьшается, а другая щель увеличивается, из-за чего происходит перераспределение потоков рабочей жидкости. Так, если золотник 15 поворачивается по часовой стрелке, то увеличивается поступление жидкости из отверстия 22 в отверстие 26. Одновременно уменьшается слив от отверстия 26 в канал 18 в золотнике 15 благодаря уменьшению щели между золотником 15 и гильзой 14 в проходе от отверстия 26 к каналу 19. Вследствие этого, давление жидкости в отверстии 26 гильзы и, значит, в сообщающейся с ним полости 7 внутри корпуса 1 увеличивается, благодаря чему на поршне 5 внутри корпуса 1 увеличивается, благодаря чему на поршне 5 возникает сила, способствующая ручному перемещению поршня 5 влево.

Если золотник 15 поворачивается против часовой стрелки, то тогда увеличивается щель между золотником 15 и гильзой 14 в промежутке между отверстием 22, через которое поступает жидкость под давлением от насоса 8, и отверстием 24, через которое жидкость поступает в левую полость 6 внутри корпуса 1. Одновременно уменьшаются размеры щелей между золотником 15 и гильзой 14 в промежутке между отверстием 24 и сливным отверстием 20, а также между отверстиями 26 и 22. Из-за этого давления жидкости в полости 6 становится больше ее давления в полости 7. Тогда на поршне 5 вследствие разности упомянутых давлений возникает сила, способствующая его перемещению вправо и повороту посредством зубчатой рейки 9 зубчатого сектора 10 и вала 11 по часовой стрелке.

Чем сильнее закручивается торсион 28 во время передачи через него крутящего момента и, значит, чем больше угол поворота золотника 15 относительно гильзы 14, тем больше получается разность давлений жидкости в полостях 6 и 7 и, значит, создаваемая ею осевая сила, действующая на поршень 5.

При повороте винтового вала 5 на нем при его взаимодействии с поршнем 5 через шариковинтовую передачу 13 возникают значительные осевые усилия, которые воспринимаются роликовыми подшипниками 37 и 38. Поскольку радиальные размеры этих подшипников благодаря удачному их размещению в крышках корпуса 1 достаточно большие, то нагрузка на их тела качения получается умеренной, в допустимых пределах, что позволяет обеспечить достаточный срок их службы и при этом соблюсти компактность рулевого механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРАЛЬНЫЙ РУЛЕВОЙ МЕХАНИЗМ | 2000 |

|

RU2248901C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2072436C1 |

| ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ РУЛЕВОГО ПРИВОДА ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2091263C1 |

| Рулевой механизм транспортного средства | 1983 |

|

SU1109330A1 |

| РАЗДАТОЧНАЯ КОРОБКА АВТОМОБИЛЯ | 1992 |

|

RU2021918C1 |

| ВЕДУЩИЙ МОСТ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2141901C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ | 1993 |

|

RU2105888C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2076926C1 |

| ДВУХПОТОЧНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1993 |

|

RU2066637C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1990 |

|

RU2030610C1 |

Использование: изобретение относится к рулевым механизмам со встроенными гидроусилителями транспортных средств. Сущность изобретения: рулевой механизм содержит корпус, имеющий зацепление с зубчатым сектором. Поршень через шариковинтовую передачу соединен с винтовым валом, который с помощью торсиона соединен с золотником распределителя рабочей жидкости, имеющим ручной привод от рулевого колеса. Винтовой вал имеет участок, охватывающий гильзу распределителя на части ее длины. Между торцем участка вала и корпусом установлен роликовый упорный подшипник, размещенный в нише, выполненной в корпусе. У противоположного конца вала расположен роликовый упорный подшипник. Такой рулевой механизм с встроенным гидроусилителем имеет компактную конструкцию с надежными опорами валов. 7 з.п. ф-лы, 2 ил.

Авторы

Даты

1997-09-27—Публикация

1995-06-22—Подача