Изобретение относится к способам очистки, обезвреживания и утилизации гипохлоритных растворов, образующихся при улавливании хлора из отходящих газов титано-магниевого производства известковым молоком, и может быть использовано в химической промышленности, где в результате поглощения хлора щелочными поглотителями получают гипохлоритные растворы.

На газоочистках титано-магниевых предприятий при улавливании хлора из отходящих газов известковым молоком образуются высокотоксичные гипохлоритные растворы, которые содержат 50 100 кг/м3 активного хлора, 100 120 кг/м3 хлорида кальция и до 30 кг/м3 оксида кальция, и подлежат обезвреживанию от активного хлора. Обезвреживание растворов проводится путем термического разложения гипохлорита кальция при нагревании острым паром до 100 120 oC в течение 5-6 ч (Иванов А.И. Ляндрес М.Б. Прокофьев О.В. Производство магния, М. Металлургия, 1979, с.361).

Недостатком этого способа является низкая производительность процесса обезвреживания и большие энергетические затраты. Кроме того, при термическом способе обезвреживания активного хлора, гипохлорит кальция разлагается с образованием хлората кальция, содержание которого в обезвреженном растворе составляет 20-30 г/л, а применение острого пара в качестве нагревателя приводит к снижению концентрации хлорида кальция до 130 150 г/л вследствие конденсации пара.

Переработка растворов такого состава по существующей технологической схеме экономически нецелесообразно. Поэтому обезвреженные растворы сбрасываются в канализацию. Известен способ получения хлористого кальция из растворов гипохлорита, при котором разложение активного хлора проводят с использованием аммиака (патент Германии N 4204319 CO1, CO5, CO6, РЖ "Изобретения стран мира", М, 1995, вып. 37 N 1). При этом, при больших содержаниях активного хлора, образуется взрывоопасный трихлорид азота и, кроме того, полного разложения активного хлора не происходит.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению (т.е. прототипом) является способ получения хлористого кальция, при котором разложение активного хлора проводят при нагревании острым паром до 80-90oC в присутствии катализатора -отходов нихрома и пеногасителя-трибутилфосфата (авт.св. N 1081126, кл. C 01 F 11/24, Б. И. 1984, N 11, с.75).

Недостатком этого способа является низкая производительность процесса и высокие материальные и энергетические затраты, что обусловлено следующими основными факторами:

1. Из-за малой поверхности контакта между катализатором и обезвреживаемым раствором разложение гипохлорита кальция протекает не только по варианту каталитического разложения Ca(OCl)2 _→ CaCl2 + O2, но и по варианту термического разложения

3Ca(OCl)2 _→ Ca(ClO3)2+2CaCl2,

т.е. с образованием значительного количества хлората кальция.

2. Применение в качестве теплоносителя острого пара приводит к снижению концентрации хлористого кальция до 130 150 г/л за счет разбавления и следовательно, к увеличению энергозатрат на упарку.

3. Для снижения содержания хлората кальция в гипохлоритный раствор дополнительно вводят хлорид кальция в соотношении 1:(10 30), что приводит к увеличению массопотока и использованию хлорида кальция, не содержащему хлоратов, т.е. невырабатываемого в технологическом процессе.

По этим причинам способ не реализован в промышленности.

Задачей данного изобретения является увеличение производительности процесса обезвреживания и упрощение технологии получения хлорида кальция из гипохлоритных растворов.

Поставленная задача решается тем, что в предлагаемом способе получения хлористого раствора в присутствии катализатора используются хлоридные растворы переработки ферроникеля или его лома, имеющие состав: железо 100 150 кг/м3, никеля до 70 кг/м3 при нагревании.

В предлагаемом способе гипохлоритные растворы закачивают в реактор, туда же подается катализатор -раствор хлоридов железа (100-150 кг/м3), никеля (50 70 кг/м3)из расчета 1-2 л раствора катализатора на 1 м3 гипохлоритного раствора, затем гипохлоритный раствор нагревают до 80-90 oC топочными газами. При этом, вследствие каталитического разложения гипохлорита кальция содержание хлорида кальция увеличивается до 220 240 кг/м3, а содержание хлората не превышает 6 кг/м3 и при последующей упарке соответствует требованиям технических условий. Использование катализатора в виде раствора увеличивает число активных центров и, следовательно, ускоряет процесс каталитического разложении гипохлорита кальция. Отношение катализатор: гипохлоритный раствор равное 1: 500 1:1000 обусловлено следующими соображениями. Уменьшение отношения менее 1:1000 приводит к снижению производительности процесса и повышению содержания хлората кальция, а увеличение выше 1:500 нецелесообразно из-за повышенного расхода катализатора и незначительного увеличения скорости процесса. Состав раствора, применяемого в качестве катализатора, обусловлен содержанием элементов в перерабатываемом ферроникеле или его ломе.

Пример. В реактор помещали 1000 мл пульпы гипохлорита кальция, содержащей 80 кг/м3 активного хлора (далее по тексту А.Х.) Брали 1 мл растворов хлоридов, содержащих 120 кг/м3 трихлорида железа и 40 кг/м3 хлорида никеля. Раствор нагревали до 80oC и выдерживали в течение 45 мин. Степень обезвреживания составляла 99,7% содержание хлората кальция не превышало 3,2 кг/м3, остаточное содержание А.Х. 1,5 кг/м3.

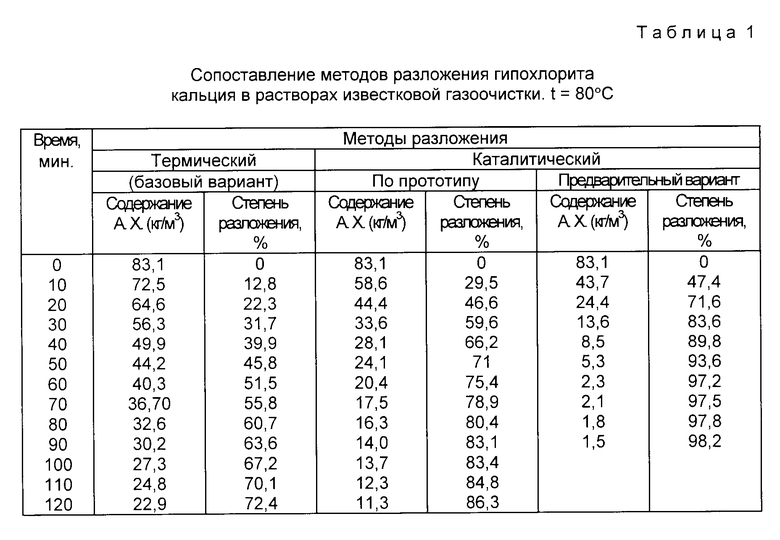

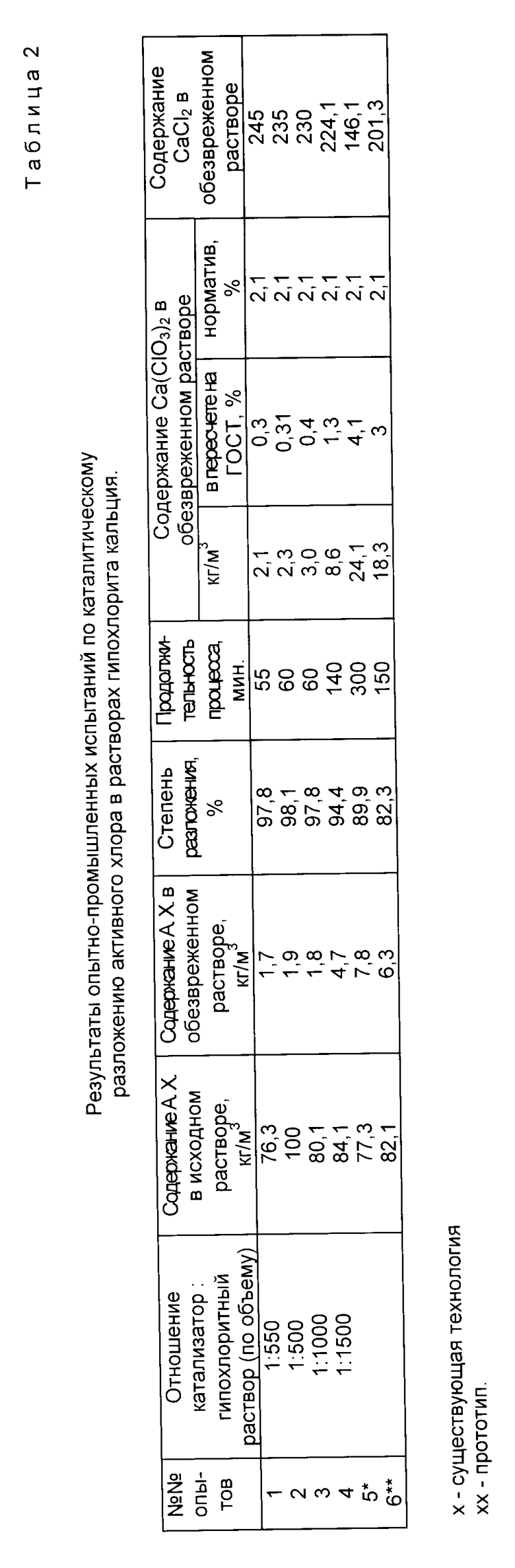

Результаты проведенных экспериментов сведены в табл. 1 и 2.

Использование предлагаемого способа по сравнению с прототипом обеспечивает увеличение производительности процесса обезвреживания не менее, чем в 1,5 раза, и позволяет использовать обезвреженные растворы для получения товарного хлористого кальция, а также снизить расход тепловой энергии на обезвреживание как за счет сокращения длительности процесса обезвреживания, так и за счет использования тепла отходящих дымовых газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2016 |

|

RU2636082C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2018 |

|

RU2687455C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2169037C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА ОТ ХЛОРА И ХЛОРИСТОГО ВОДОРОДА | 2003 |

|

RU2243024C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2201792C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ЭЛЕКТРОЛИЗОМ БЕЗВОДНЫХ ХЛОРИДОВ | 2001 |

|

RU2209258C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2014 |

|

RU2571767C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2003 |

|

RU2230601C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГИПОХЛОРИТНОГО РАСТВОРА | 2000 |

|

RU2172716C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 1994 |

|

RU2073637C1 |

Использование: изобретение может быть использовано при переработке гипохлоритных пульп, образующихся в процессе очистки хлоросодержащих газов от хлора и хлористого водорода известковым молоком в титано-магниевой подотрасли. Сущность: способ состоит в том, что переработку гипохлоритного раствора проводят при нагревании до 90oC в присутствии катализатора. В качестве катализатора применяют жидкие хлоридные растворы переработки ферроникеля или его лома, содержащие до 150 кг/м3 трихлорида железа и до 70 кг/м3 дихлорида никеля при объемном отношении катализатор: гипохлоритный раствор, равном 1: 500 - 1:1000, для нагревания используют тепло отходящих газов. 2 табл.

Способ обезвреживания и утилизации гипохлоритных растворов, включающий их разложение при нагревании до 90oС в присутствии катализатора, отличающийся тем, что в качестве катализатора для разложения гипохлорита используют растворы тяжелых металлов, взятые в объемном соотношении 1 500 1000, а для нагревания используют отходящие топочные газы.

| Иванов А.И., Ляндрес М.Б., Прокофьев О.В | |||

| Производство магния | |||

| - М.: Металлургия, 1979, с | |||

| Способ получения продуктов уплотнения фенолов с альдегидами | 1920 |

|

SU361A1 |

| Способ получения хлорида кальция | 1982 |

|

SU1081126A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1996-01-31—Подача