Изобретение относится к композициям для получения теплоизоляционных материалов и может быть использовано в строительстве.

Известен пенопласт, полученный на основе карбамидоформальдегидной смолы. Пенопласт получают путем смешения двух компонентов, полимерного компонента и вспенивающе отверждающего агента. В качестве полимерного компонента обычно используют карбамидоформальдегидную смолу, которая может дополнительно содержать различные добавки, например, гидроксиламин солянокислый [1] карбамид [2]

Наиболее близким аналогом к данному изобретению является композиция для получения пенопласта и способ его получения путем смешения и вспенивания композиции, включающей карбамидоформальдегидную смолу и вспенивающий агент, содержащий поверхностно-активное вещество, ортофосфорную кислоту и воду в струе сжатого воздуха [3]

Основным недостатком таких карбамидоформальдегидных пенопластов является их повышенная токсичность, ограничивающая их область применения. Высокая токсичность карбамидоформальдегидных пенопластов объясняется химизмом синтеза и отверждения карбамидных смол.

Задачей изобретения является снижение токсичности карбамидоформальдегидного пенопласта.

Технический результат достигается тем, что композиция дополнительно содержит резорцин и жидкие модифицированные лигносульфонаты предварительно модифицированные карбамидом в количестве 3-6 мас.ч. карбамида на 10 мас.ч. жидких лигносульфонатов, при следующем соотношении компонентов, мас.ч.

Карбамидоформальдегидная смола 47,48 37-31

Модифицированные лигносульфонаты 2,47 12,19

Резорцин 0,05 0,50

Поверхностно-активное вещество 1,50 2,50

Ортофосфорная кислота 1,50 2,50

Вода 47,00 45,00

причем жидкие лигносульфонаты до смешения с карбамидоформальдегидной смолой подвергают предварительной модификации карбамидом в течение 0,5-2,5 ч при температуре 30- 60oC.

Данный способ позволяет значительно снизить эмиссию формальдегида из карбамидоформальдегидных пенопластов без снижения их физико-механических свойств.

Примеры конкретного выполнения изобретения.

Пример 1. Жидкие лигносульфонаты в количестве 10 мас.ч. загружают в емкость, нагревают до 40oC и добавляют к ним 4 мас.ч. карбамида. Смесь перемешивают в течение 1 ч. Модифицированные лигносульфонаты, взятые в количестве 1 мас.ч. смешивают с 48,95 мас.ч. карбамидоформальдегидной смолы и 0,05 мас.ч. резорцина. Полученную смесь совмещают со вспенивающим агентом, содержащим 2,5 мас.ч. ортофосфорной кислоты, 2,5 мас.ч. поверностно-активного вещества и 45,0 мас.ч. воды, в струе сжатого воздуха.

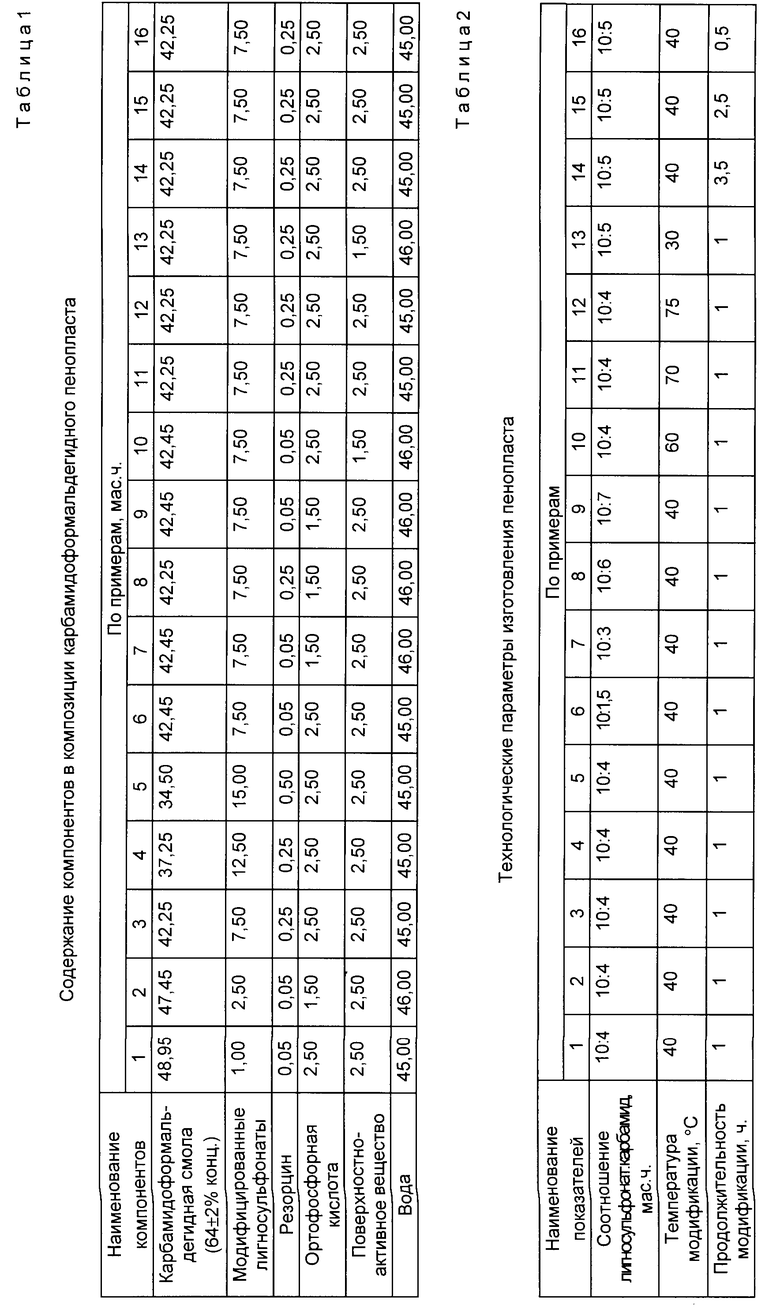

Примеры 2-5. Технология модификации лигносульфонатов и получения пенопластов по примеру 1. Содержание компонентов композиции приведено в табл. 1.

Пример 6. Жидкие лигносульфонаты модифицируют карбамидом в количестве 1,5 мас. ч. на 10 мас.ч. лигносульфонатов при температуре 40oС и продолжительности модификации 1 ч. Карбамидоформальдегидную смолу в количестве 42,45 мас.ч. смешивают с модифицированными лигносульфонатами, взятыми в количестве 7,5 мас. ч. и 0,05 мас.ч. резорцина. Полученную смесь совмещают со вспенивающим агентом, содержащим 2,5 мас.ч. ортофосфорной кислоты, 2,5 мас.ч. поверхностно-активного вещества и 45,0 мас.ч. воды, в струе сжатого воздуха.

Примеры 7-9. Жидкие лигносульфонаты модифицируют карбамидом при соотношении лигносульфонатов к карбамиду в соответствии с табл.1. Технология изготовления пенопластов аналогично примеру 6.

Примеры 10-16. Параметры, определяющие режим модификации лигносульфонатов, приведены в табл.2. Соотношение компонентов в композиции приведены в табл.1. Технология получения пенопласта аналогично примеру 1.

После изготовления пенопластов определяли их плотность, прочность при сжатии, теплопроводность, влагопоглощение, эмиссию формальдегида по методу К1 и камерным методом. Результаты испытаний приведены в табл. 3.

Полученные результаты показывают, что эмиссия формальдегида снижается при введении 2,47-12,19 мас.ч. модифицированных лигносульфонатов в 2-5 раз (примеры 2-4). Введение лигносульфонатов в количестве менее 2,5 мас.ч. недостаточно для получения заданного уровня эмиссии формальдегида (пример 1). Значительное введение модифицированных лигносульфонатов ведет к снижению прочности пенопластов (пример 5), что, вероятно, объясняется увеличением времени схватывания композиции.

Введение карбамида в количестве менее 3 мас.ч. на 10 мас.ч. лигносульфонатов недостаточно для эффективного снижения эмиссии формальдегида (пример 6), в то же время увеличение содержания карбамида до 7 мас.ч. на 10 мас.ч. лигносульфонатов (пример 9) ведет к снижению прочностных характеристик пенопласта. Это, вероятно, связано с тем, что избыток карбамида отрицательно сказывается на времени схватывания пенопласта (табл.3) и, как следствие ведет к снижению их прочности.

Таким образом, приведенные в табл. 3 результаты испытания пенопластов показывают, что использование в композиции модифицированных карбамидом лигносульфонатов значительно снижает токсичность пенопласта без изменения их прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277518C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1992 |

|

RU2072375C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1994 |

|

RU2074206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2039768C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2237033C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 1994 |

|

RU2082731C1 |

| Композиция для пенопласта | 1984 |

|

SU1219604A1 |

Использование: композиции для получения теплоизоляционных материалов, преимущественно в строительстве. Сущность изобретения: композиция для получения пенопласта содержит карбамидформальдегидную смолу, вспенивающий агент, резорцин и жидкие лигносульфонаты, предварительно модифицированные карбамидом. Пенопласт получают путем смешивания и вспенивания композиции в струе сжатого воздуха. 2 с.п.ф-лы, 3 табл.

Карбамидоформальдегидная смола 37,31 47,48

Модифицированные лигносульфонаты 2,47 12,19

Резорцин 0,05 0,50

Поверхностно-активное вещество 1,50 2,50

Ортофосфорная кислота 1,50 2,50

Вода 45,00 47,00

2. Способ получения пенопласта путем смешения и вспенивания композиции, включающей карбамидоформальдегидную смолу и вспенивающий агент, содержащий поверхностно-активное вещество, ортофосфорную кислоту и воду, в струе сжатого воздуха, отличающийся тем, что в качестве композиции используют композицию для получения пенопласта по п.1.

| Совершенствование теплоизоляционных качеств стен из трехслойных железобетонных панелей | |||

| Строительные конструкции | |||

| - М., 1989, вып.6, серия 8 | |||

| Кульчицкий В.И | |||

| и др | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| - Деревообработка, N 1, 1988, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Состав для получения мочевино-формальдегидного пенопласта | 1983 |

|

SU1168570A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-09-27—Публикация

1992-12-14—Подача