1

Изобретение относится к переработке высокомолекулярных соединений в легкие пористые материалы, в частности к получению теплоизоляционных огнестойких пеноматериалов на основе карбамидоформальдегидной смолы, содержащей фуриловый спиртj и может быть использовано в строительстве , машино- и судостроении и других отраслях промыпшенности.

Цель изобретения - повьшение огнстойкости пенопласта и ущзощение технологического процесса совмещения компонентов при его получении.

При получении пенопласта из композиции пр1-1меняют методы полимеризации и пенообразования. Заливочный метод заключается в смешении компонентов и заливке полученной жидкой компози1 ри в формы для вспенвания и отверждения„ Газообразова- тели, поверхностно-активные вещества или другие добавки вводят в исхоные компоненты или добавляют их в виде отдельного потока при смешении. Полимеризация композиции начинается при температуре окружающей среды. Теплота реакции увеличивает температуру смеси, и газообразовате ли начинают расширять смесь до необходимого пенообразного состояния. Отверждение вспененной массы осуществляется, за счет тепла экзотермической реакции и каталитического действия отверждающего агента. Процесс вспенивания и отверждения приводит к получению жесткого пенопласта при комнатной температуре (не ниже 283 К) и атмосферном давлении. Полученный материал не ну:жда ется в сушке и дополнительной термообработке,

Отверждающий агент готовят смешением меламина, формалина и орто- фосфорной кислоты или добавлением готовой меламиноформальдегидной смолы к ортофосфорной кислоте. При этом не происходит быстрой желати- низации смеси, как это имеет место случае добавления сильных кислот к карбамидо- и фенолоформальдеГ идным смолам. Получается бесцветная прозрачная жидкость, сохраняющая жидкую консистенцию при 273-333 К. Она стабильна, т.е. способна храниться при нормальных условиях без существенны изменений физико-химических свойств в течение 2-10 сут, что достаточно

19604 2

для ее переработки в производствен- Hbjx условиях.

В качестве поверхностно-активного вещества используют ДС-193 - при5 витой блок-сополимер полидиметил- силоксан, в качестве газообразователя (хладов 113) - трифтортрихлорэтан. Улучшение технологичности получения пенопласта достигается благо10 даря: улучшению условий смешения и гомогенизации композиции за счет сближения значения вязкости отверждающего агента и смоляного компонента (карбамидоформальдегидная смола, фуiS риловый спирт, целевые добавки), а также за счет увеличения массовой (объемной) доли отверждающего агента в композиции. Повышение огнестойкости пенопласта обеспечивается как ростом

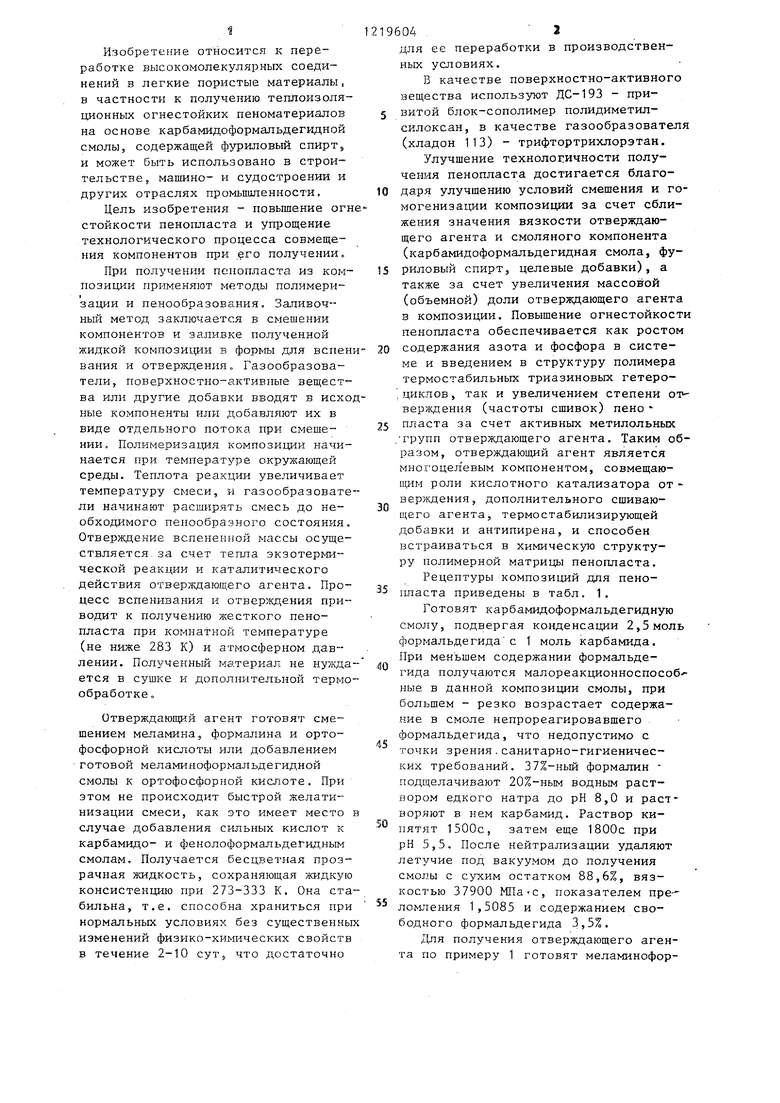

20 содержания азота и фосфора в системе и введением в структуру полимера термостабильных триазиновых гетеро- ,циклов, так и увеличением степени от вер вдения (частоты сшивок) пено 25 пласта за счет активных метилольных .трупп отверждающего агента. Таким образом, отвержда1ощий агент является многоцел евым компонентом, совмещающим роли кислотного катализатора от - вер кдения, дополнительного сшивающего агента, термостабилизирующей добавки и антипирена, и способен встраиваться в химическую структуру полимерной матрицы пенопласта. Рецептуры композиций для пено 5 пласта приведены в табл, 1.

Готовят карбамидоформальдегидную смолу, подвергая конденсации 2,5 моль формальдегида с 1 моль карбамида. При меньшем содержании формальдегида получаются малореакционноспособ ные в данной композиции смолы, при большем - резко возрастает содержание в смоле непрореагировавшего формальдегида, что недопустимо с точки зрения.санитарно-гигиенических требований. 37%-ный формалин - подщелачивают 20%-ным водным раствором едкого натра до рН 8,0 и растворяют в нем карбамид. Раствор ки- пятят 1500с, затем еще 1800с при рН 5,5. После нейтрализации удаляют летучие под вакуумом до получения смолы с сухим остатком 88,6%, вязкостью 37900 МПа-с, показателем пре ломления 1,5085 и содержанием свободного формальдегида 3,5%.

Для получения отверждающего агента по примеру 1 готовят меламиноформальдегидную смолу, подвергая конденсации 3 моль формальдегида с 1 моль меламина. Расчетное количество формалина нагревают до 333 К и доводят р Н до 8,6, после чего загружают меламин. Раствор кипятят 5700с и охлаждают. Смола содержит 19,2% метилольных групп (33,1% в пересчете на сухой остаток) и 1,2% свободного формальдегида. 0т- верждаюпдай агент готовят смешением 80 мае.ч. меламиноформальдегидной смолы со 100 мае.ч. концентрированной (86,4%) ортофосфорной кислоты (молярное соотношение меламина, формальдегида и ортофосфорной кислты 1:3.:4,2 соответственно). При уменьшении содержания кислоты в отверждающем агенте (с ростом рН) резко снижается его стабильность до нескольких часов, и даже минут. , При указанном соотношении компоненКомпоненты

Содержание, мае.ч., по примерам

13Z111TIZZ1X1TZZZ

Карбамидоформальдегидная

смола

Фуриловый спирт

Отверждаюш 1й , агент (в знаменателе - молярное соотношение меламина, формальдегида и ортофосфор ной кислоты )

Поверхностно-активноевещество ДС-193

Трифтортри- хлорэтан

too 100 100 100 100 100 100 100 100

43

40

41

41

41

43

41

40

41

70 70

1:3:4,2 1:3: :4,2

45

1:3: :5,8

30

15

70

45

30

45

1:3:10 1:3:33 1:3: 1:3: 1:3:10 1:3 :4,2 :5,8 5

2,1 4,3

2.12,1

4.24,3

2,1 2,1 4,3 4,3

4,3

2 2,05 4,3 4,3

3,

219604

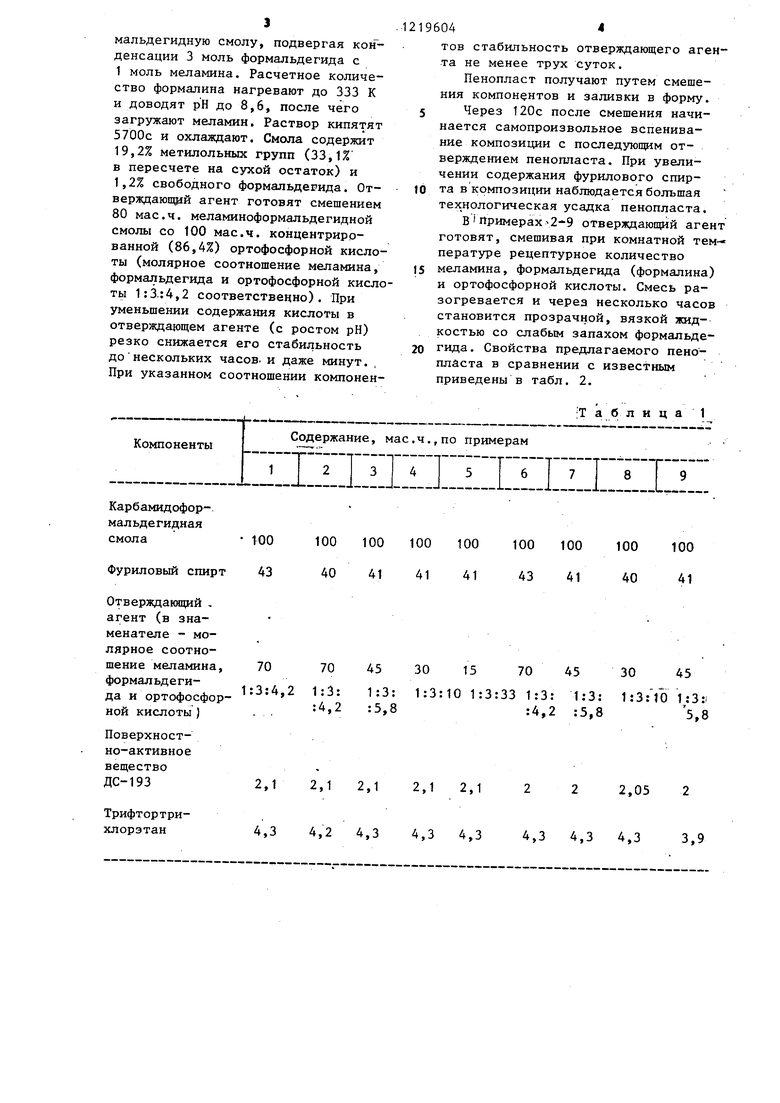

тов стабильность отверждающего агента не менее трух суток.

Пенопласт получают путем смешения компонентов и заливки в форму. 5 Через 120с после смешения начинается самопроизвольное вспенивание композиции с последующим отверждением пенопласта. При увеличении содержания фурилового спирto та в композиции наблюдается большая тех нологическая усадка пенопласта.

В Примерах 2-9 отверждающий агент готовят, смешивая при комнатной температуре рецептурное количество

J5 меламина, формальдегида (формалина) и ортофосфорной кислоты. Смесь разогревается и через несколько часов становится прозрачной, вязкой жидкостью со слабым запахом формальде20 гида. Свойства предлагаемого пенопласта в сравнении с известным приведены в табл. 2.

: Т а б л и ц а 1

41

41

43

41

40

41

30

15

70

45

30

45

1:3:10 1:3:33 1:3: 1:3: 1:3:10 1:3:. :4,2 :5,8 5,8

2,1 4,3

4,3

2 2,05 4,3 4,3

3,9

Кажущаяся

плотность,

кг/м

Предел прочности при сжатии, МПа

Горючесть,%

117 121 95 88 80 « 17 95 88

125

290 - - - - 290 260 210 310 73,5 69,7 64,2 53,6 45,3 73,5 64,2 53,6 68,3

Таблица 2

125

125

200 48,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДО-И/ИЛИ МЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1999 |

|

RU2161165C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| Способ получения пенопластов на основе резольной фенолформальдегидной смолы | 1970 |

|

SU454821A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2091407C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1998 |

|

RU2156778C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2229481C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1992 |

|

RU2072375C1 |

| Состав многофункционального гелевого поршня для очистки магистральных трубопроводов от отложений | 2020 |

|

RU2745191C1 |

| Патент США № 3975318, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Способ получения пенопласта | 1975 |

|

SU670228A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-03-23—Публикация

1984-04-03—Подача